导热结构及其制作方法.pdf

一只****爱敏

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

导热结构及其制作方法.pdf

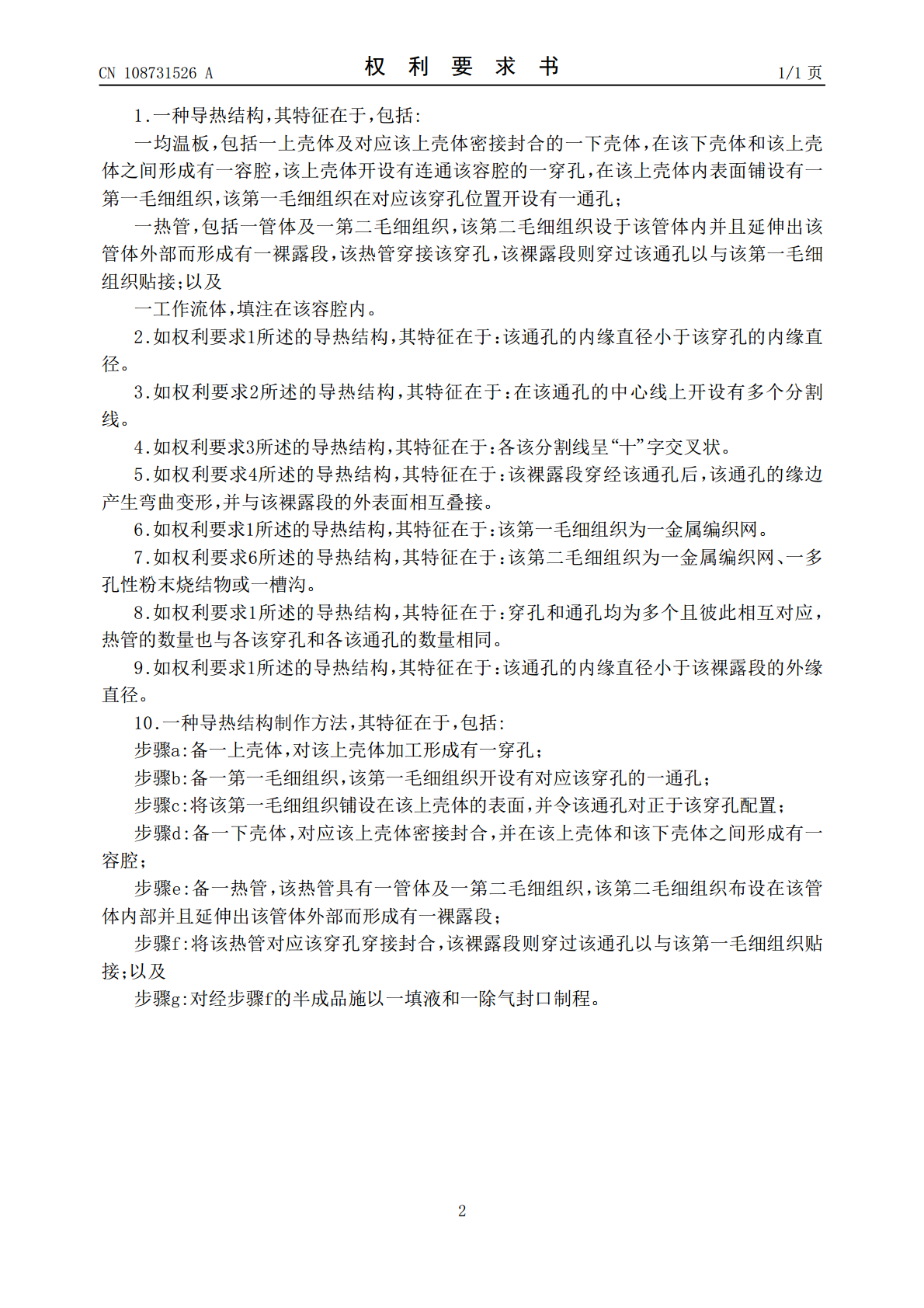

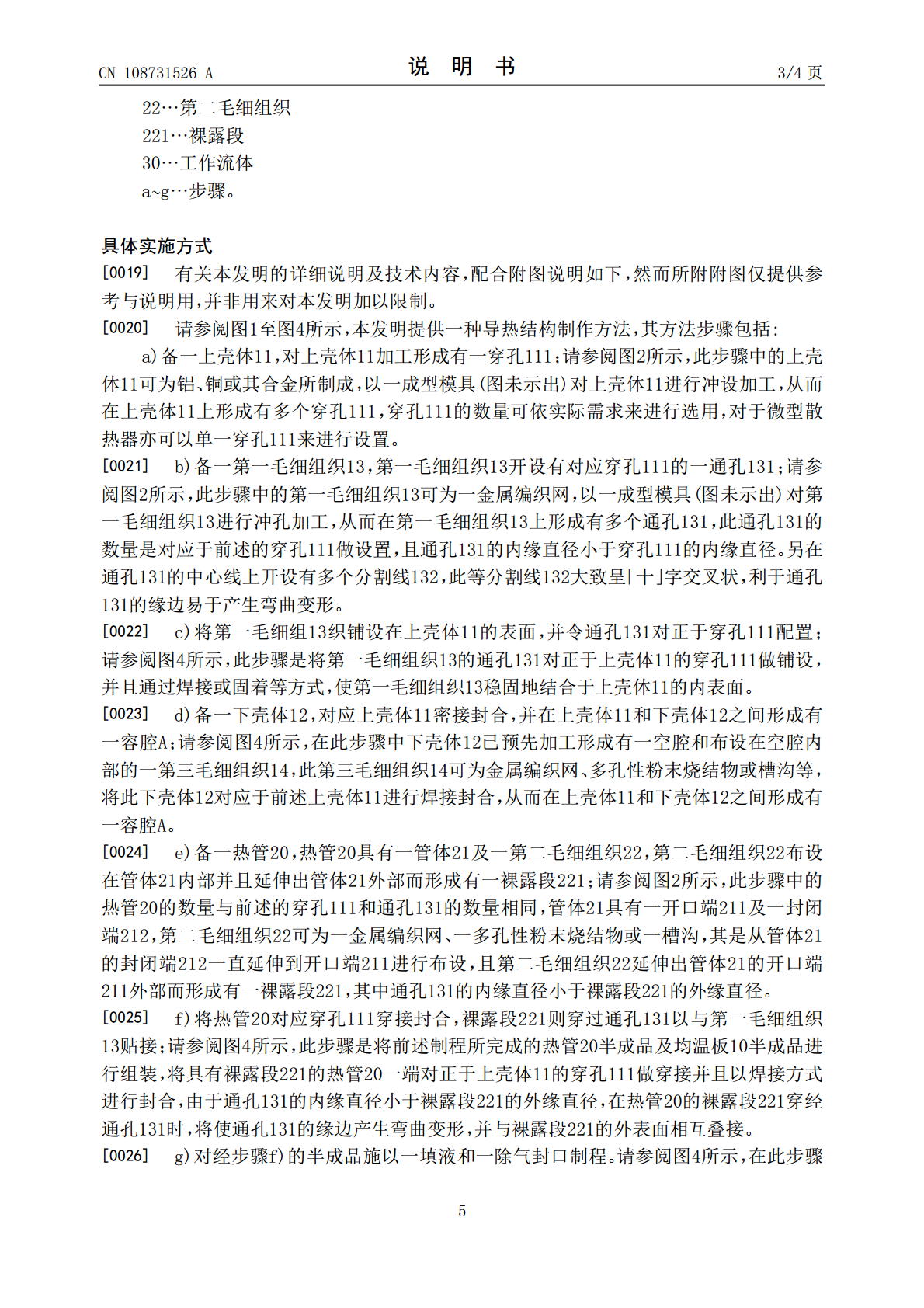

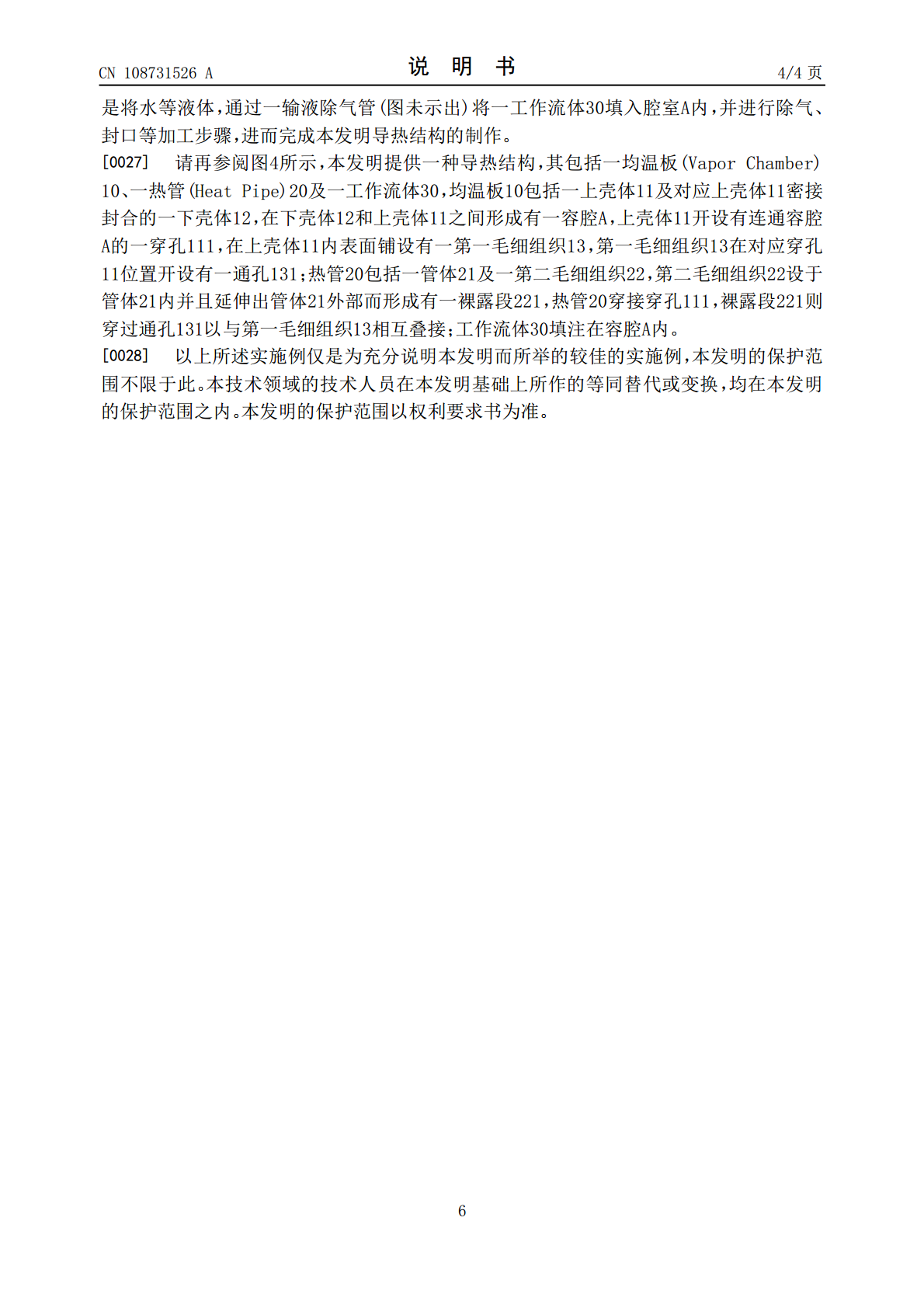

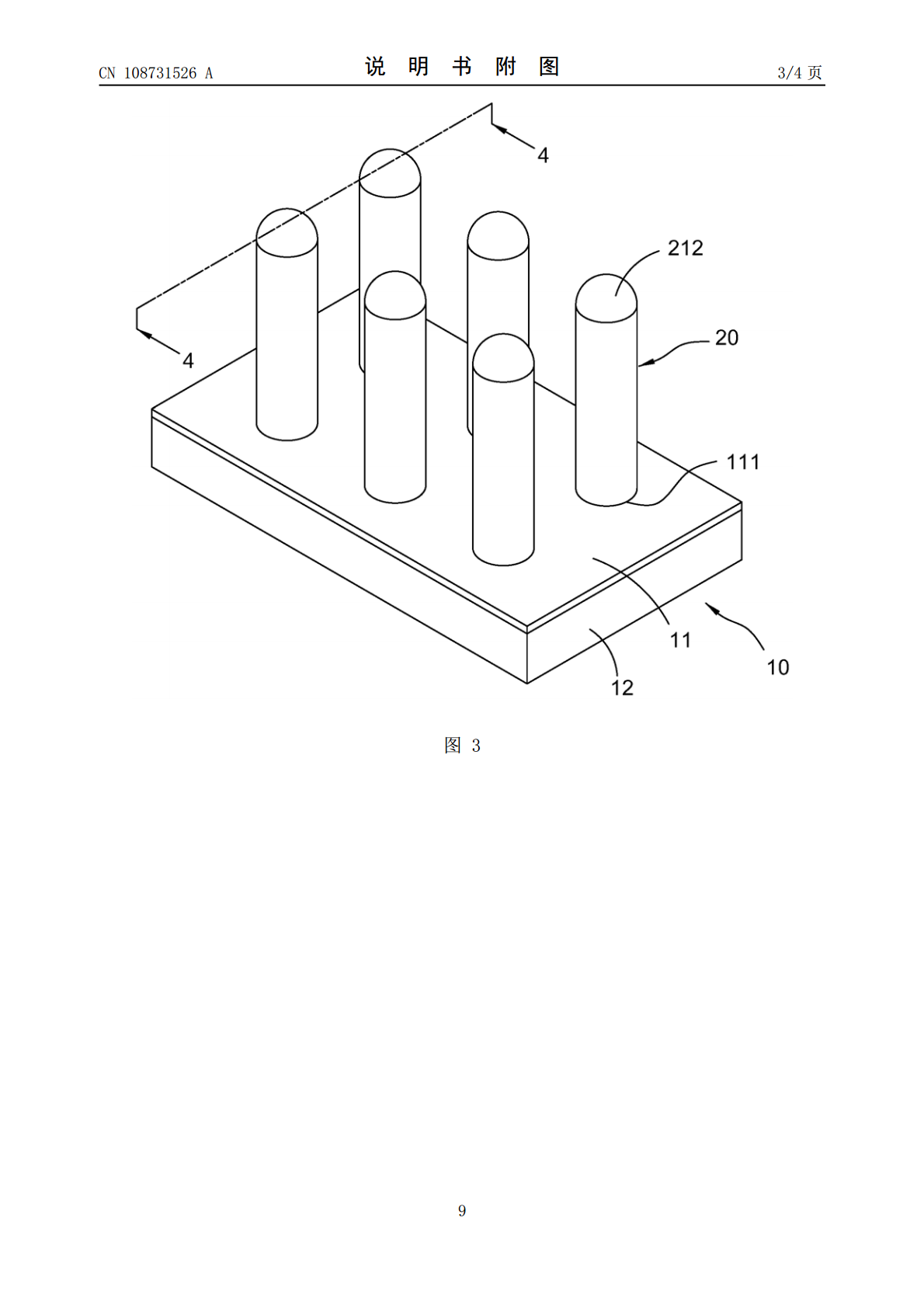

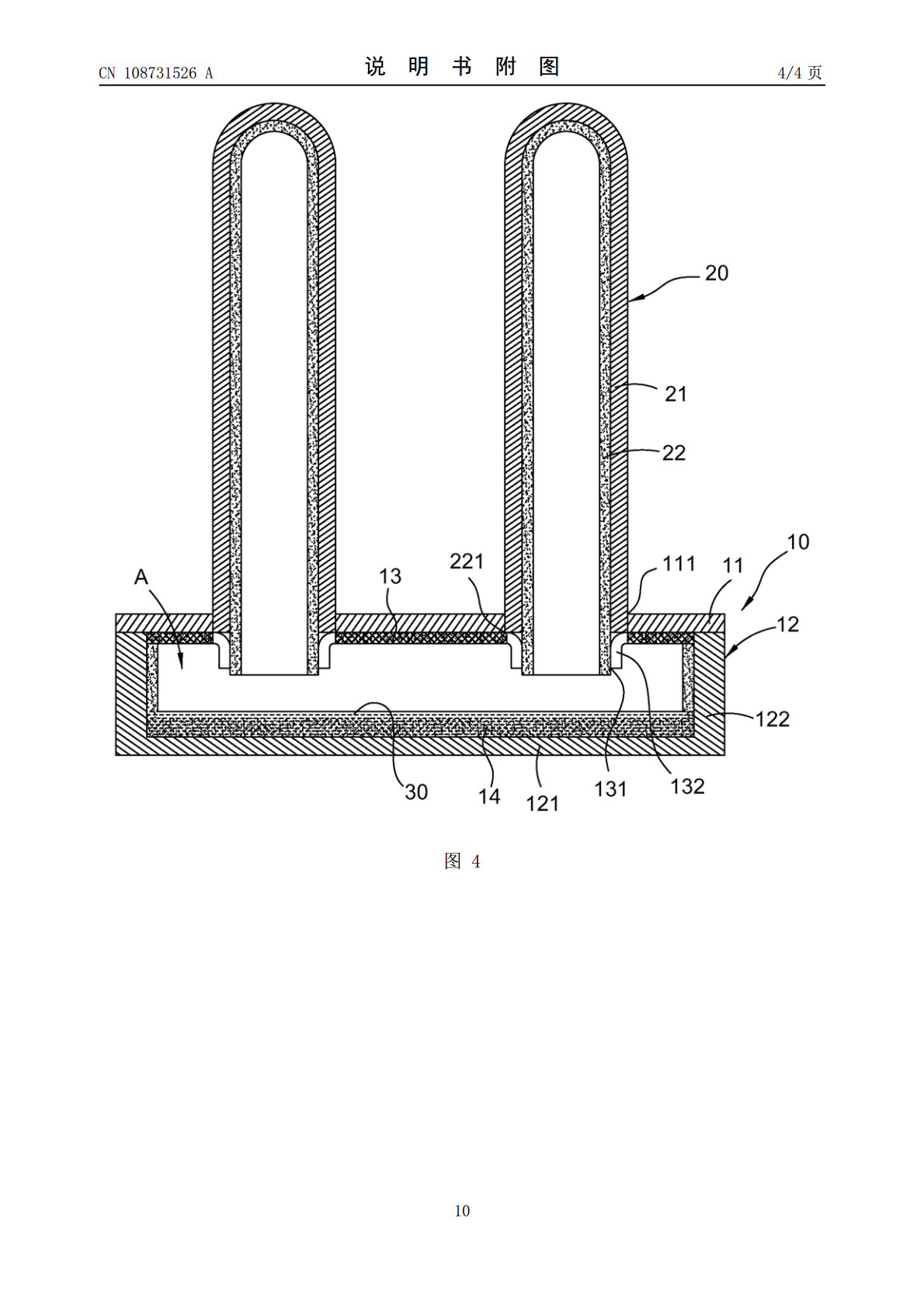

本发明关于一种导热结构及其制作方法,其中导热结构包括均温板、热管及工作流体,均温板包括上壳体及下壳体,在下壳体和上壳体之间形成有容腔,上壳体开设有连通容腔的穿孔,在上壳体内表面铺设有第一毛细组织,第一毛细组织在对应穿孔位置开设有通孔;热管包括管体及第二毛细组织,第二毛细组织设于管体内并且延伸出管体外部而形成有裸露段,热管穿接穿孔,裸露段则穿过通孔以与第一毛细组织贴接;工作流体填注在容腔内。借此,可提升制作的容易度及适用于大量的快速生产。

高导热金属基板及其制作方法、LED模组及其制作方法.pdf

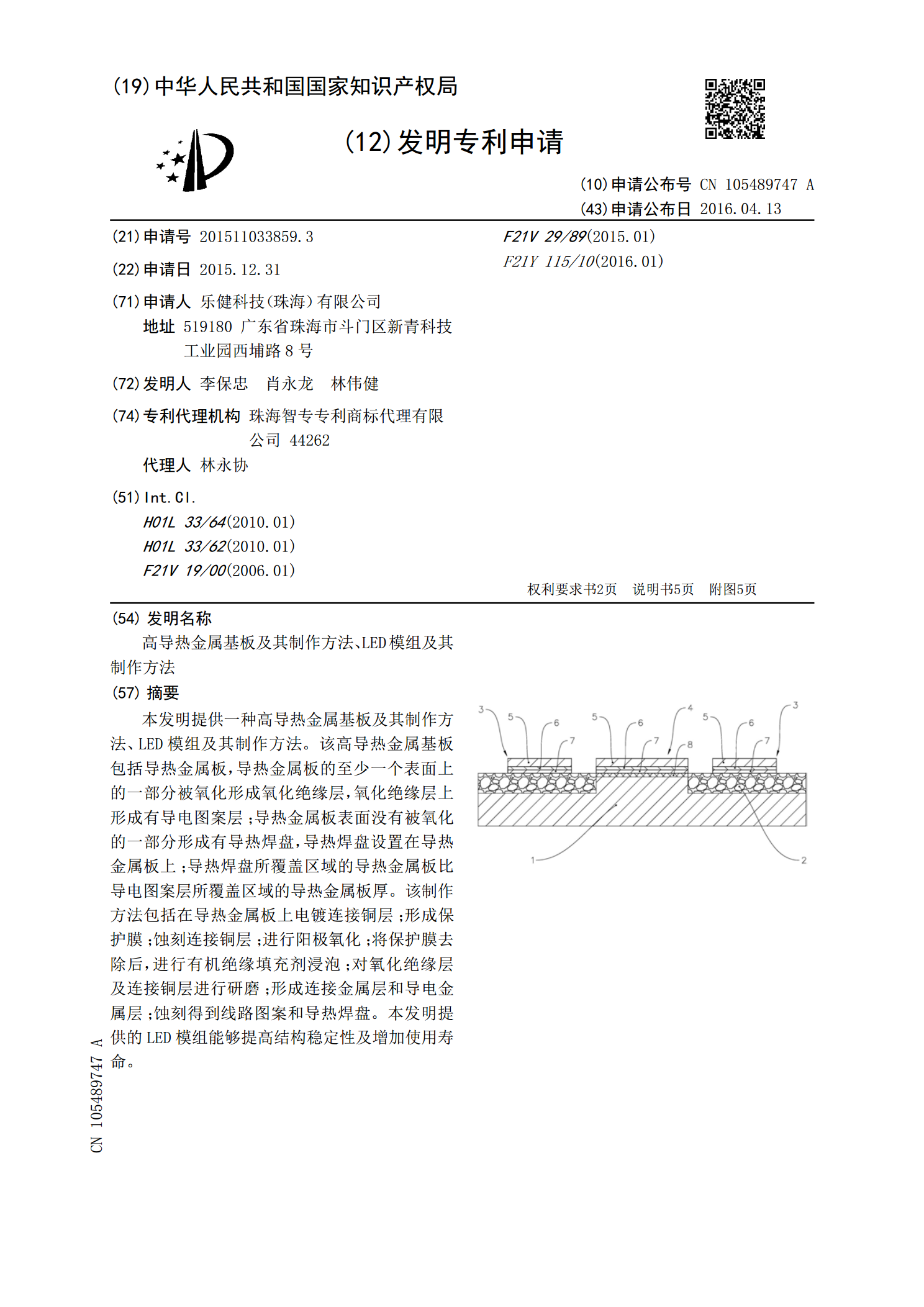

本发明提供一种高导热金属基板及其制作方法、LED模组及其制作方法,该高导热金属基板包括导热金属板,导热金属板的至少一个表面上的一部分被氧化形成氧化绝缘层,氧化绝缘层上形成有导电图案层和导热焊盘;导热焊盘所覆盖的表面上的氧化绝缘层比导电图案层所覆盖的表面上的氧化绝缘层薄。该制作方法包括在导热金属板形成导热焊盘的表面覆盖保护膜;对导热金属板进行第一次阳极氧化,形成氧化绝缘层;将保护膜去除后,对导热金属板进行第二次阳极氧化;在导热金属板形成有氧化绝缘层的一侧表面上形成连接金属层和导电金属层;蚀刻连接金属层和导电

高导热金属基板及其制作方法、LED模组及其制作方法.pdf

本发明提供一种高导热金属基板及其制作方法、LED模组及其制作方法。该高导热金属基板包括导热金属板,导热金属板的至少一个表面上的一部分被氧化形成氧化绝缘层,氧化绝缘层上形成有导电图案层;导热金属板表面没有被氧化的一部分形成有导热焊盘,导热焊盘设置在导热金属板上;导热焊盘所覆盖区域的导热金属板比导电图案层所覆盖区域的导热金属板厚。该制作方法包括在导热金属板上电镀连接铜层;形成保护膜;蚀刻连接铜层;进行阳极氧化;将保护膜去除后,进行有机绝缘填充剂浸泡;对氧化绝缘层及连接铜层进行研磨;形成连接金属层和导电金属层;

一种柔性导热部件接头及其制作方法.pdf

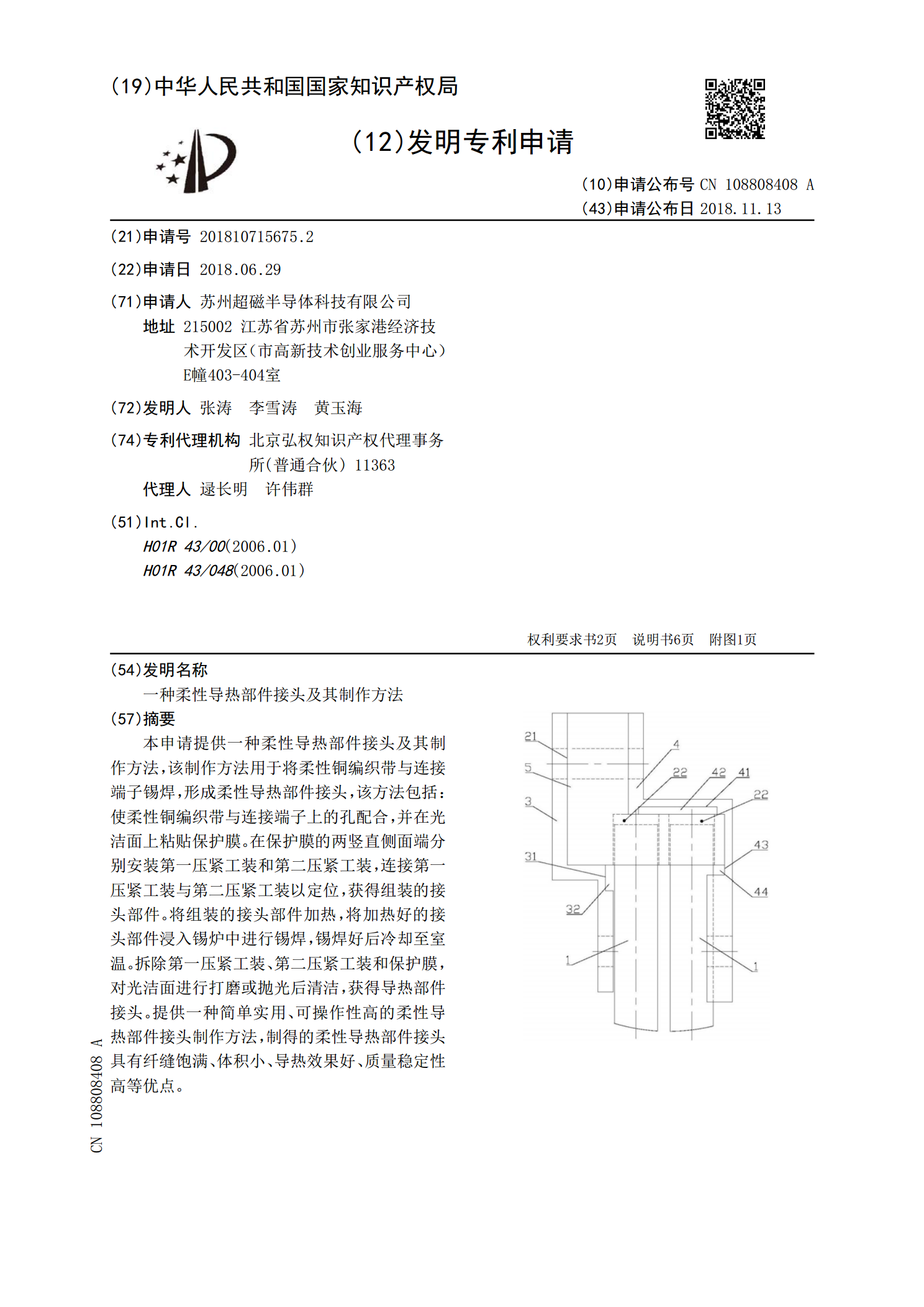

本申请提供一种柔性导热部件接头及其制作方法,该制作方法用于将柔性铜编织带与连接端子锡焊,形成柔性导热部件接头,该方法包括:使柔性铜编织带与连接端子上的孔配合,并在光洁面上粘贴保护膜。在保护膜的两竖直侧面端分别安装第一压紧工装和第二压紧工装,连接第一压紧工装与第二压紧工装以定位,获得组装的接头部件。将组装的接头部件加热,将加热好的接头部件浸入锡炉中进行锡焊,锡焊好后冷却至室温。拆除第一压紧工装、第二压紧工装和保护膜,对光洁面进行打磨或抛光后清洁,获得导热部件接头。提供一种简单实用、可操作性高的柔性导热部件接

存储结构及其制作方法.pdf

本发明公开了一种存储结构及其制作方法,所述制作方法包括:提供一形成有沟槽的半导体结构;形成一多层薄膜层,所述多层薄膜层包括在所述半导体结构的顶部、所述沟槽的侧壁和底部的表面形成的第一介质层、覆盖所述第一介质层的电子储存层、以及覆盖所述电子储存层的第二介质层;刻蚀部分所述多层薄膜层,保留所述沟槽侧壁的多层薄膜层,并至少暴露出部分所述沟槽底部的所述电子储存层;去除所述沟槽底部的所述电子储存层。本发明通过去除所述沟槽底部的所述电子储存层,可以防止在所述沟槽底部的所述电子储存层中出现电子储存的现象,提高存储结构的