一种覆铜板外层铜箔减薄的加工方法.pdf

志玉****爱啊

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种覆铜板外层铜箔减薄的加工方法.pdf

本发明公开了一种覆铜板铜箔外层铜箔减薄的加工方法,该方法采用硫酸‑过硫酸钠体系对覆铜板铜箔减薄,用于外层18μm或12μm覆铜或压合铜箔的覆铜板均匀的减薄至9μm,减薄厚度可通过减薄前后的质量差进行控制。该方法有效的解决了细密线路印制板加工制作的外层来料问题。经验证减薄的覆铜层具有良好的均匀性,表面无残留及氧化层,以及良好的微观粗糙结构并满足QJ831B‑2011《航天用多层印制电路板通用规范》中对外层导体最小覆铜层的规定。

一种覆铜板表面铜箔成型加工工艺.pdf

本发明涉及一种覆铜板表面铜箔成型加工工艺,包括支撑台、承放装置和切割装置,支撑台上端通过轴承连接有承放装置,承放装置上方设置有切割装置。本发明可以解决现有的设备在针对覆铜板表面铜箔进行切割时,不能对放置的铜箔侧壁进行整平处理,铜箔在切割后易出现斜切的现象,从而降低了铜箔切割的效果,并且,不能带动铜箔进行旋转,不能从不同角度对铜箔进行切割,从而降低了设备的适用性,同时,不能根据铜箔所需切割尺寸进行移动,从而降低了设备的灵活性,并且,在铜箔切割时不能对切割处进行刮平压紧处理,铜箔在切割时易出现位移,从而降低了

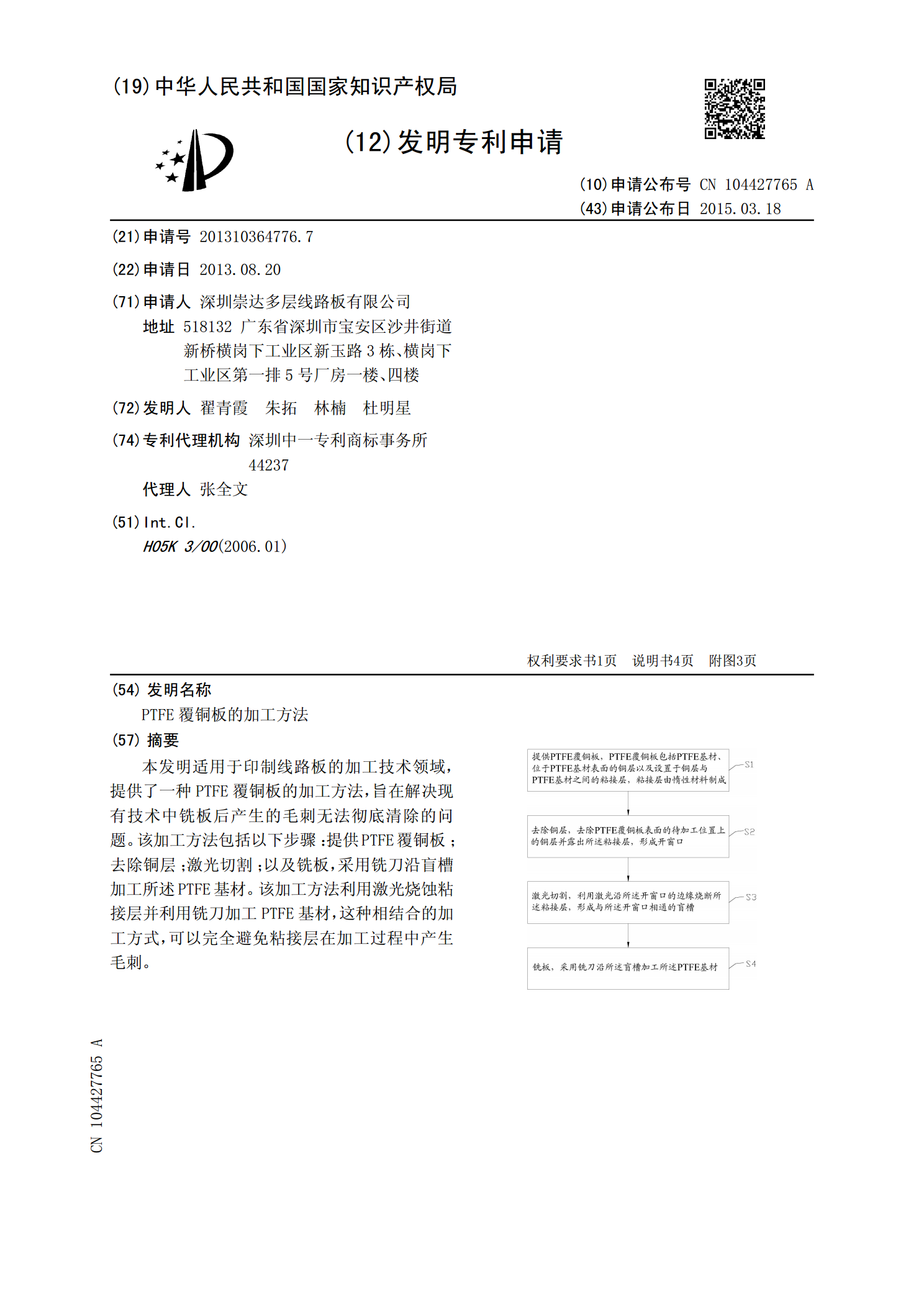

PTFE覆铜板的加工方法.pdf

本发明适用于印制线路板的加工技术领域,提供了一种PTFE覆铜板的加工方法,旨在解决现有技术中铣板后产生的毛刺无法彻底清除的问题。该加工方法包括以下步骤:提供PTFE覆铜板;去除铜层;激光切割;以及铣板,采用铣刀沿盲槽加工所述PTFE基材。该加工方法利用激光烧蚀粘接层并利用铣刀加工PTFE基材,这种相结合的加工方式,可以完全避免粘接层在加工过程中产生毛刺。

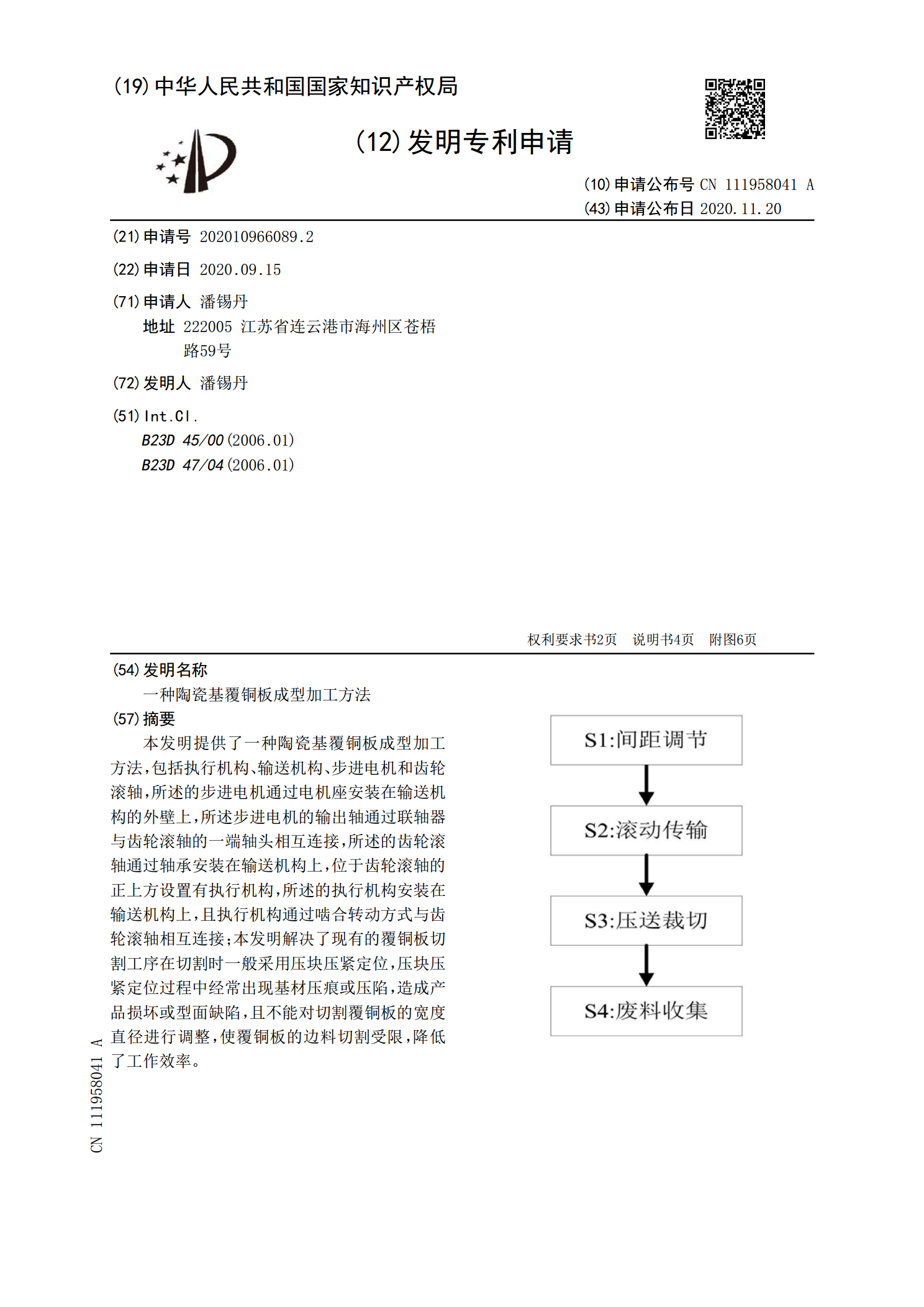

一种陶瓷基覆铜板成型加工方法.pdf

本发明提供了一种陶瓷基覆铜板成型加工方法,包括执行机构、输送机构、步进电机和齿轮滚轴,所述的步进电机通过电机座安装在输送机构的外壁上,所述步进电机的输出轴通过联轴器与齿轮滚轴的一端轴头相互连接,所述的齿轮滚轴通过轴承安装在输送机构上,位于齿轮滚轴的正上方设置有执行机构,所述的执行机构安装在输送机构上,且执行机构通过啮合转动方式与齿轮滚轴相互连接;本发明解决了现有的覆铜板切割工序在切割时一般采用压块压紧定位,压块压紧定位过程中经常出现基材压痕或压陷,造成产品损坏或型面缺陷,且不能对切割覆铜板的宽度直径进行调

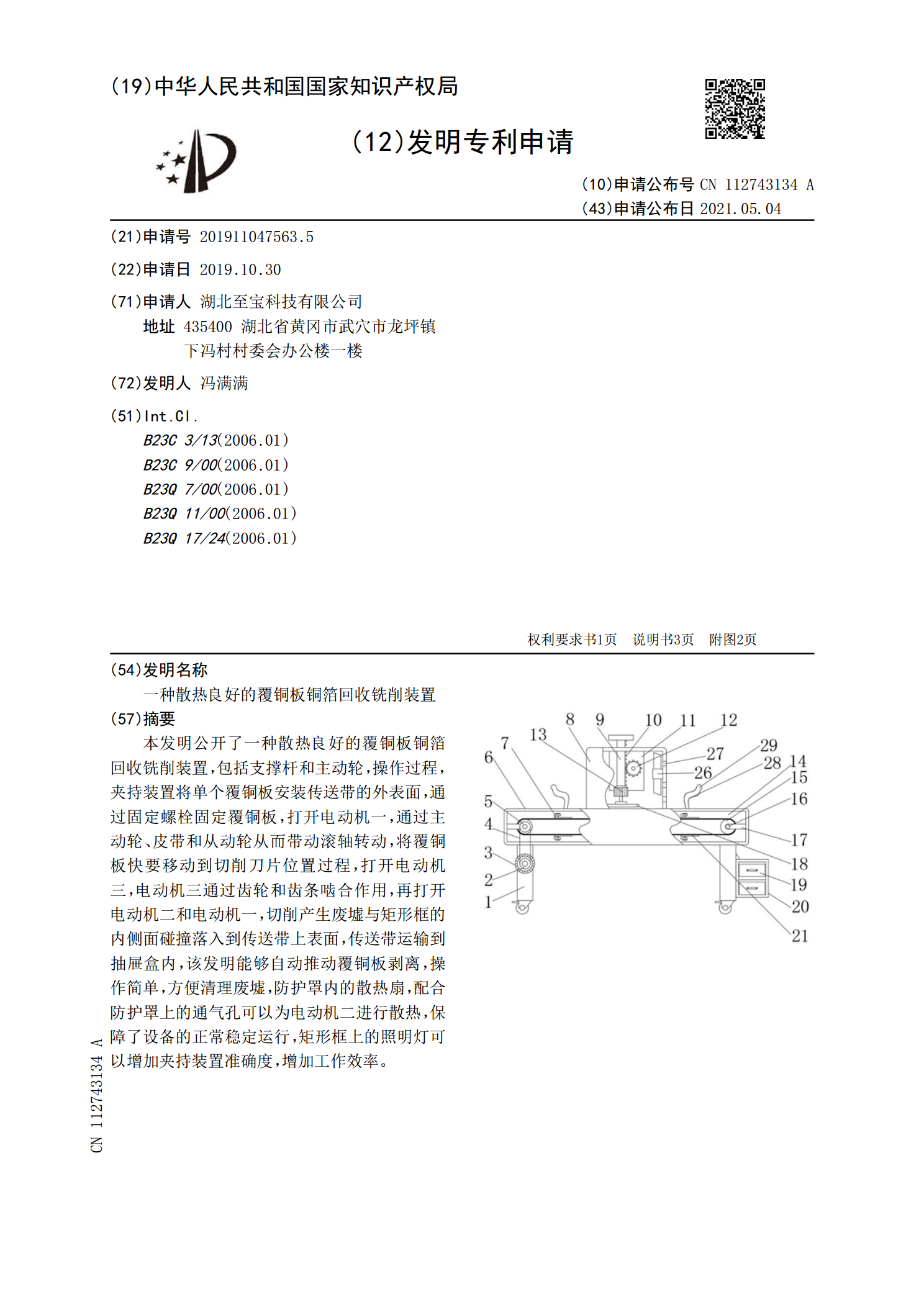

一种散热良好的覆铜板铜箔回收铣削装置.pdf

本发明公开了一种散热良好的覆铜板铜箔回收铣削装置,包括支撑杆和主动轮,操作过程,夹持装置将单个覆铜板安装传送带的外表面,通过固定螺栓固定覆铜板,打开电动机一,通过主动轮、皮带和从动轮从而带动滚轴转动,将覆铜板快要移动到切削刀片位置过程,打开电动机三,电动机三通过齿轮和齿条啮合作用,再打开电动机二和电动机一,切削产生废墟与矩形框的内侧面碰撞落入到传送带上表面,传送带运输到抽屉盒内,该发明能够自动推动覆铜板剥离,操作简单,方便清理废墟,防护罩内的散热扇,配合防护罩上的通气孔可以为电动机二进行散热,保障了设备的