一种氮化铝粉体及其制备方法和应用.pdf

悠柔****找我

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种氮化铝粉体及其制备方法和应用.pdf

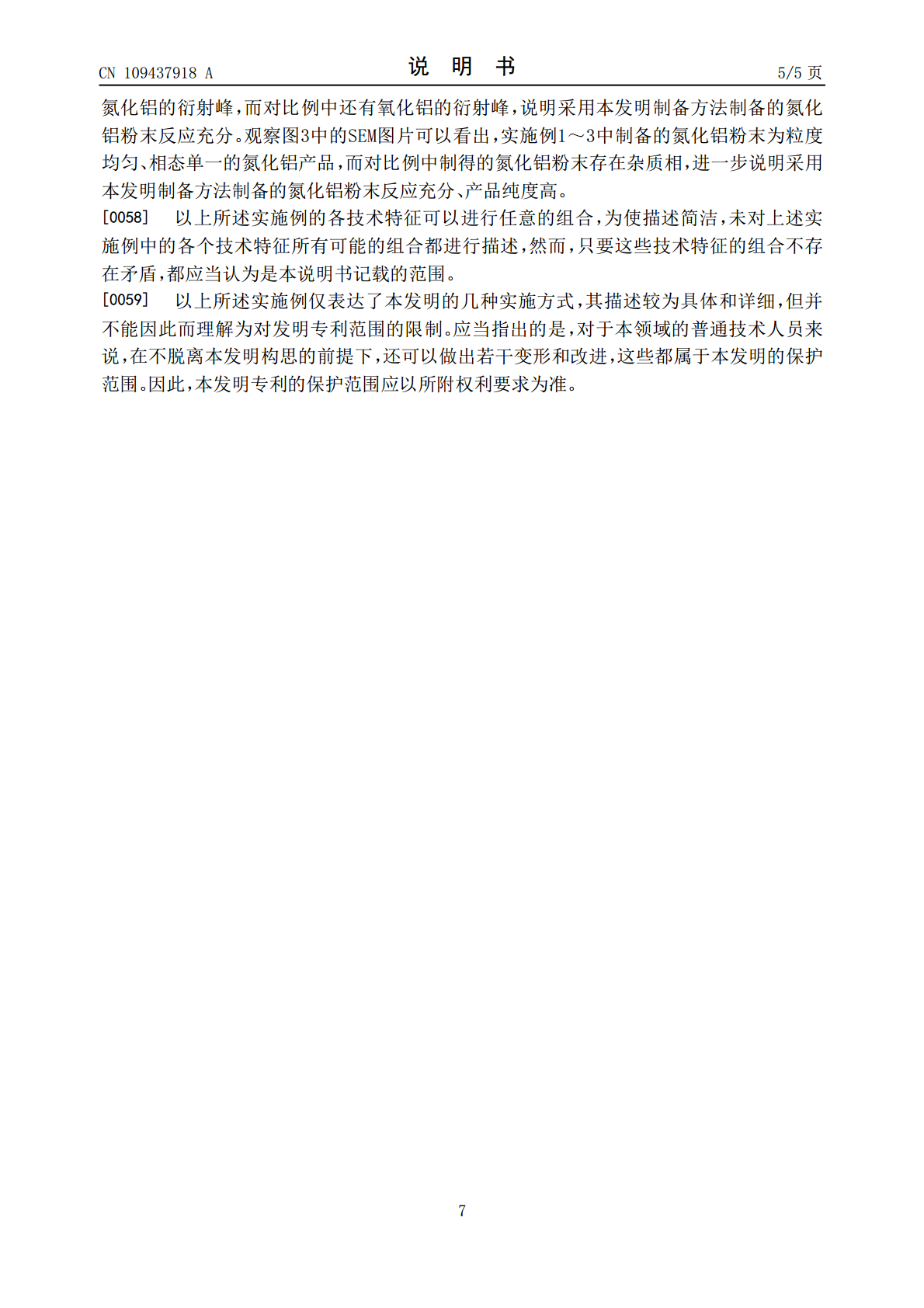

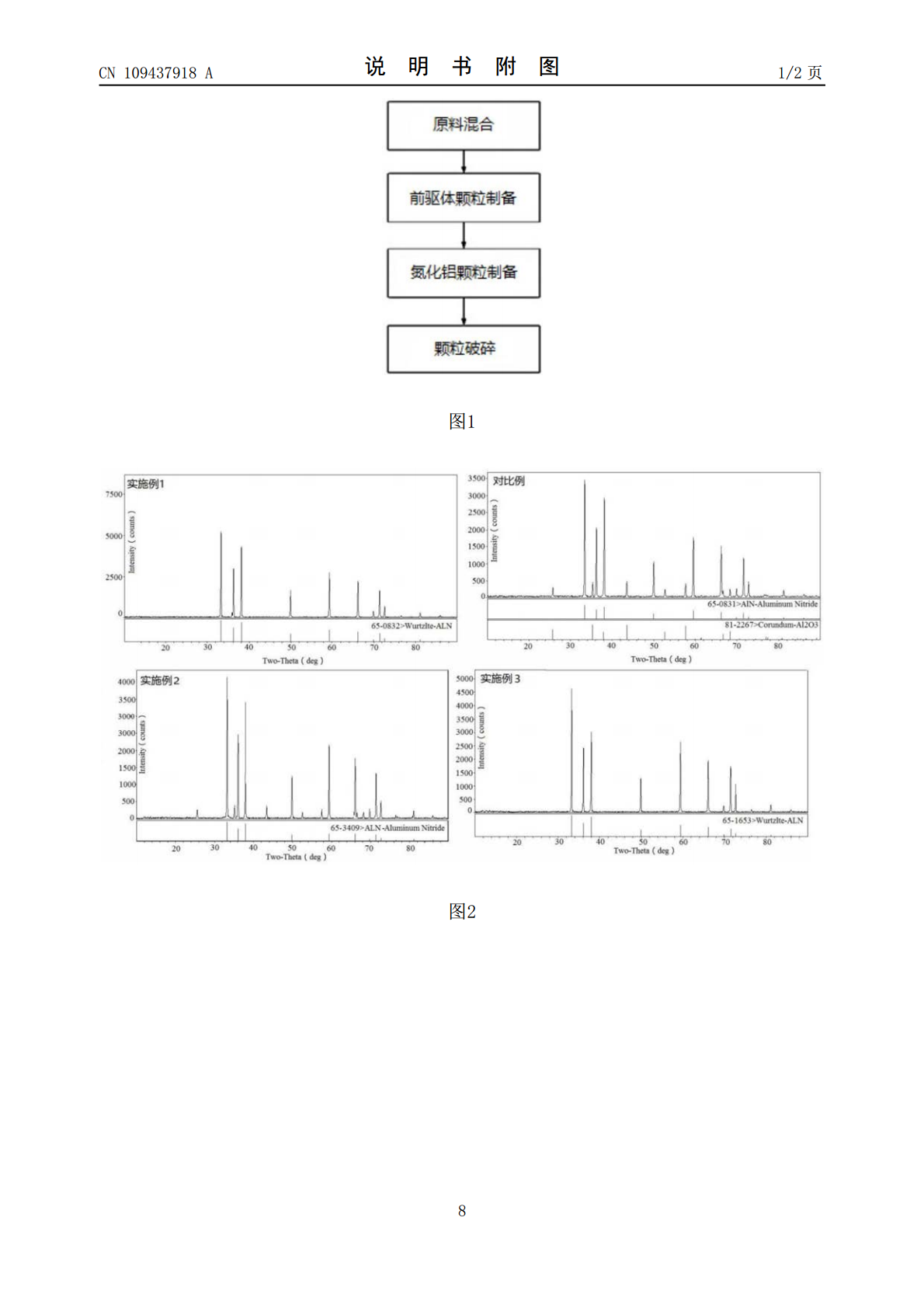

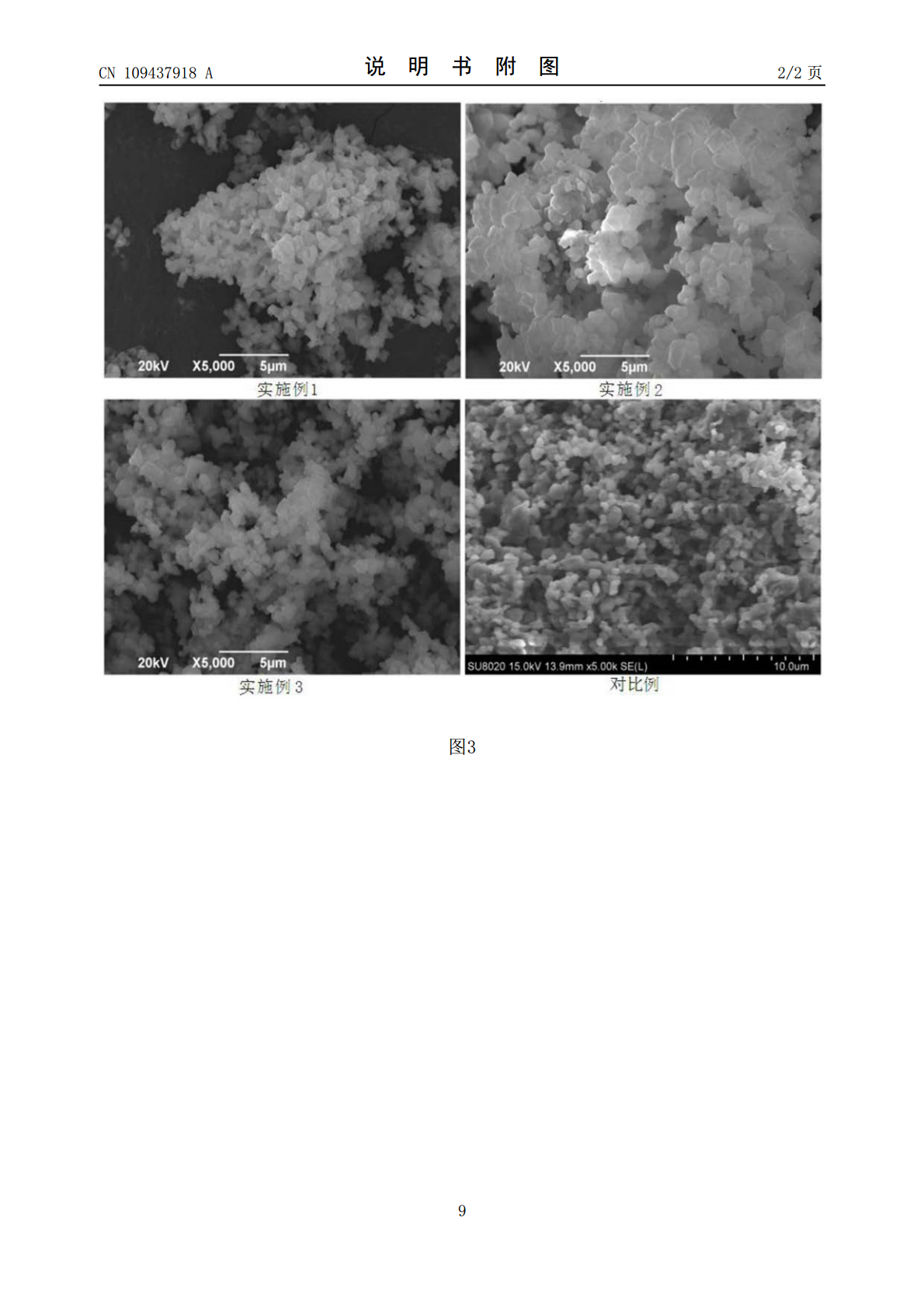

本发明公开了一种氮化铝粉体的制备方法,将铝源与碳源机械混合均匀,得到混合粉末;将混合粉末、粘结剂和溶剂经混合、造粒、干燥排胶,制得前驱体颗粒;将所述前驱体颗粒在氮气环境下进行连续反应制成含碳的氮化铝颗粒后,煅烧脱碳制成氮化铝颗粒;将所述氮化铝颗粒破碎制成氮化铝粉末。将前驱体颗粒进行连续反应,保证在合成工艺中物料在堆积过程中留有足够的氮气通道,使氮气气氛与颗粒充分接触,同时逆向的氮气气流形成强制性气路,将产生的CO快速带走,保证物料始终与氮气气氛充分接触,从而大幅缩短反应时间,保证反应的充分进行,提高最终制

一种氮化铝粉体的纯化方法、该方法制得的氮化铝粉体及其应用.pdf

本发明涉及一种氮化铝粉体的纯化方法,包括:(1)将含有碳杂质的氮化铝粉体原料放入容器中,并容器置于烧结炉中,然后通过抽真空排出炉内杂质气体;(2)向烧结炉中通入二氧化碳气体,然后进行烧结处理,从而获得所述氮化铝粉体。本发明还涉及由所述方法制得的氮化铝粉体以及所述氮化铝粉体在氮化铝陶瓷制备中的应用。本发明方法突破传统排碳工艺的局限性,在不引入新的氧元素杂质条件下,除去氮化反应中未反应完全的碳杂质,获得高纯度的氮化铝粉体,其能够有效促进氮化铝陶瓷的烧结合成,最终有效提高氮化铝陶瓷产品的热导率等性能,因此在制造

一种铝粉氮化法制备球形氮化铝粉体的方法.pdf

本发明提供一种铝粉氮化法制备球形氮化铝粉体的方法,属于粉体制备技术领域。该制备方法包括以下步骤:(1)将铝粉体与外加质量分数10~40%活化剂进行混合,得到均匀性良好的粉料;(2)将步骤(1)得到的粉料放入多功能烧结炉中,通入足够的氮气,分别在700‑900℃下保温1‑3h和1400‑1600℃条件下保温2‑8h,再自然冷却,得到氮化铝块;(3)将氮化铝块进行湿法粗磨和细磨后得到粉体,真空干燥后得到氮化铝粉体。本发明具有生产成本低、工艺简单、生产效率高和易于工业化生产的特点;所制得的氮化铝粉体形貌好的优点

一种氮化铝粉体的制备方法.pdf

本发明公开了一种氮化铝粉体的制备方法,包括以下步骤:将硝酸铝、硝酸钙、乙炔黑、聚乙二醇进行混合,并溶于去离子水中,搅拌混合均匀,升温至65~75℃,加入尿素,滴加氨水溶液,升温并保持20~40分钟,再放到1250℃的加热炉内,氮气气氛下保温1~2小时,得到前驱体;向前驱体进行机械混合;将机械混合后的前驱体置于微波高温烧结炉内,氮化处理,得到含碳氮化铝;将含碳氮化铝放到脱碳炉内,脱碳,得到氮化铝粉体。本发明制备得到的氮化铝粉体具有粒径分布均匀、粒度细小,纯度高,杂质氧含量低的特点,并且制备方法简单,制备工艺

一种致密形貌氮化铝粉体的制备方法.pdf

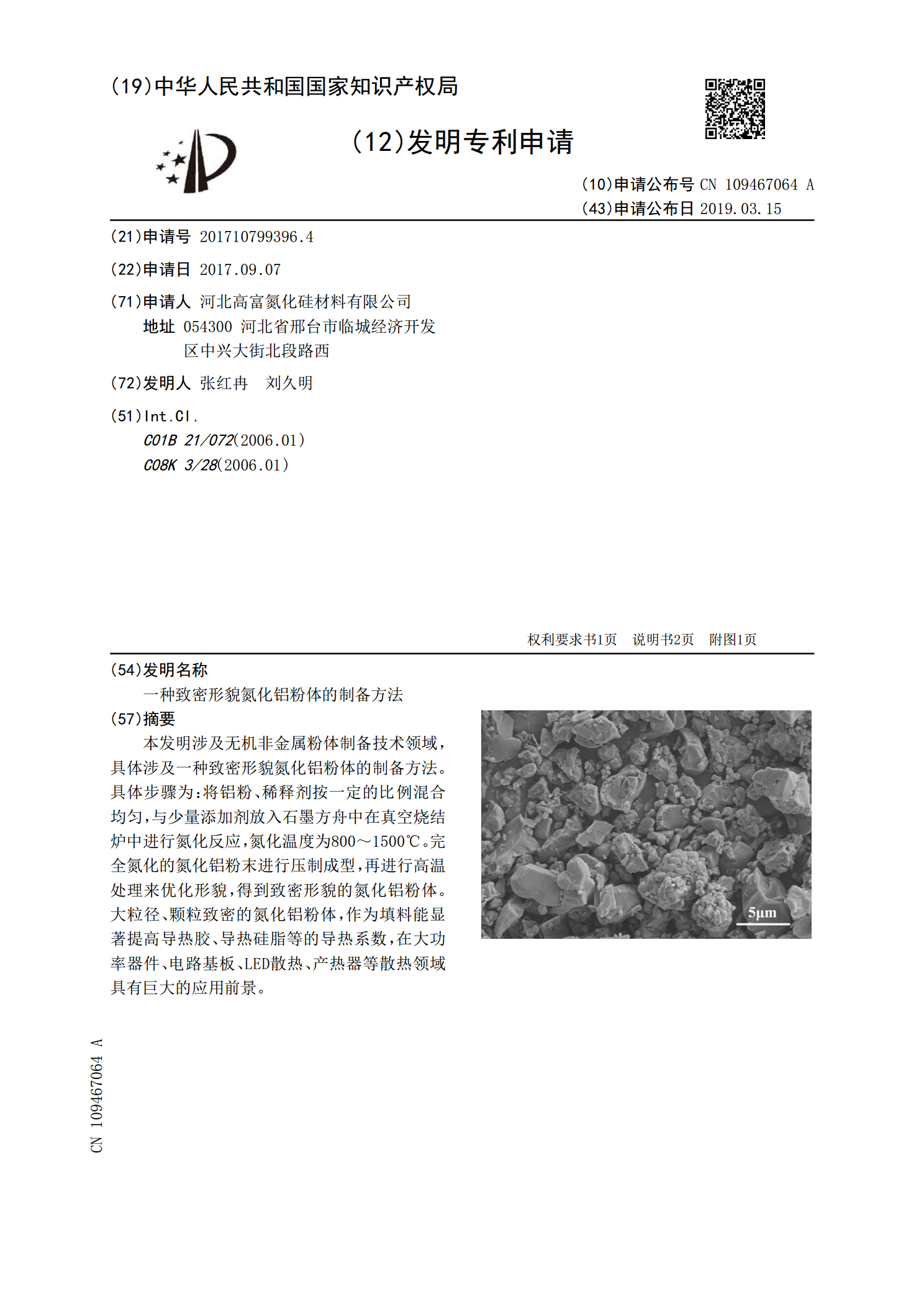

本发明涉及无机非金属粉体制备技术领域,具体涉及一种致密形貌氮化铝粉体的制备方法。具体步骤为:将铝粉、稀释剂按一定的比例混合均匀,与少量添加剂放入石墨方舟中在真空烧结炉中进行氮化反应,氮化温度为800~1500℃。完全氮化的氮化铝粉末进行压制成型,再进行高温处理来优化形貌,得到致密形貌的氮化铝粉体。大粒径、颗粒致密的氮化铝粉体,作为填料能显著提高导热胶、导热硅脂等的导热系数,在大功率器件、电路基板、LED散热、产热器等散热领域具有巨大的应用前景。