研磨片、其制造方法以及利用其的半导体器件的制造方法.pdf

是立****92

亲,该文档总共40页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

研磨片、其制造方法以及利用其的半导体器件的制造方法.pdf

本发明的实例涉及一种半导体的化学机械研磨(chemicalmechanicalplanarization,CMP)工序中使用的研磨片、其制造方法以及利用其的半导体器件的制造方法,本发明实例的研磨片可通过在进行研磨后调节研磨片的表面粗糙度特性来提高研磨率、显著减少晶圆的表面残留物、表面划痕以及振痕。

研磨片、其制造方法以及利用其的半导体器件的制造方法.pdf

本发明的实例涉及一种半导体的化学机械研磨(chemicalmechanicalplanarization,CMP)工序中使用的研磨片、其制造方法以及利用其的半导体器件的制造方法,本发明实例的研磨片可通过在进行研磨后调节研磨片的表面粗糙度特性来提高研磨率、显著减少晶圆的表面残留物、表面划痕以及振痕。

半导体器件、其制造方法以及其制造装置.pdf

本发明提供能防止氧化物半导体的特性变化且寄生电容较小的半导体器件、其制造方法和其制作装置。在具有自下方层叠栅电极(12)、IGZO膜(40)以及沟道保护膜(17)而成的层叠构造的TFT(10)中,通过将具有反映了栅电极的宽度的光致抗蚀剂掩模(41a)用作掩模而将沟道保护膜局部去除,从而使IGZO膜局部暴露,将IGZO膜的暴露的部分和沟道保护膜的残留的部分置于自氟化硅气体和氮气混合而成的、不含有氢的处理气体生成的等离子体中,并利用由含有氟的氮化硅膜构成的钝化膜(18)来覆盖IGZO膜的暴露的部分和沟道保护膜

形成半导体器件的双镶嵌结构的方法以及由其制造的半导体器件.pdf

本发明公开了形成半导体器件的双镶嵌结构的方法以及由其制造的半导体器件。该方法包括:(a)在衬底上形成第一和第二绝缘层;(b)形成具有在第二绝缘层上形成通孔的图案的抗蚀剂掩模;(c)形成向下至第一绝缘层下端的通孔;(d)以旋涂法在通孔中和第二绝缘层上形成硬掩模层;(e)形成具有在硬掩模层上形成槽孔的图案的抗蚀剂掩模;(f)形成通过抗蚀剂掩模向下深入到第二绝缘层下端的第一槽孔;(g)去除通孔中和第二绝缘层上的硬掩模层的一部分;(h)通过去除通孔的顶角和第一槽孔的底角之间的第二绝缘层的一部分形成第二槽孔;(i)

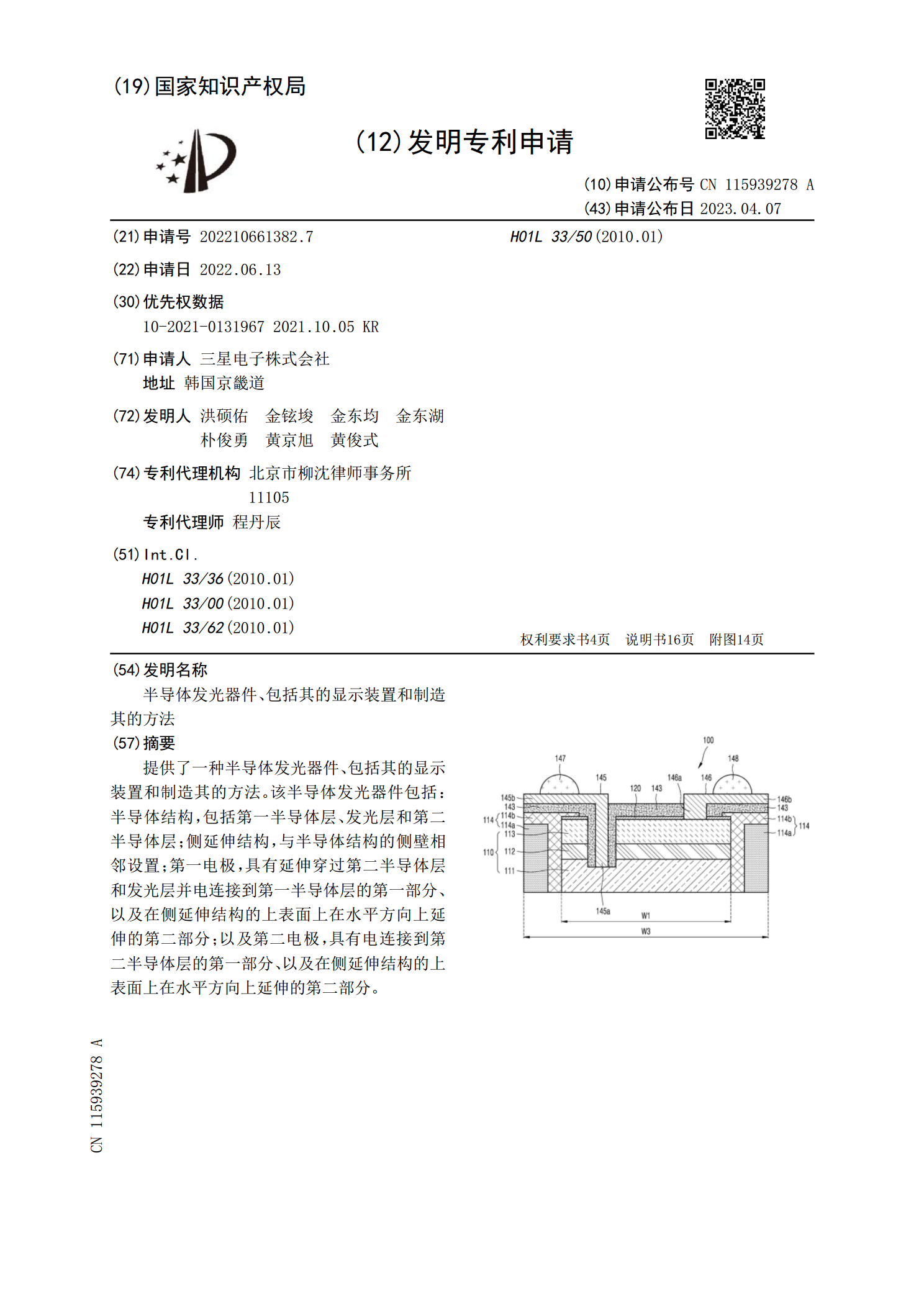

半导体发光器件、包括其的显示装置和制造其的方法.pdf

提供了一种半导体发光器件、包括其的显示装置和制造其的方法。该半导体发光器件包括:半导体结构,包括第一半导体层、发光层和第二半导体层;侧延伸结构,与半导体结构的侧壁相邻设置;第一电极,具有延伸穿过第二半导体层和发光层并电连接到第一半导体层的第一部分、以及在侧延伸结构的上表面上在水平方向上延伸的第二部分;以及第二电极,具有电连接到第二半导体层的第一部分、以及在侧延伸结构的上表面上在水平方向上延伸的第二部分。