一种锂电池极片制备方法、极片及锂电池.pdf

星菱****23

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种锂电池极片制备方法、极片及锂电池.pdf

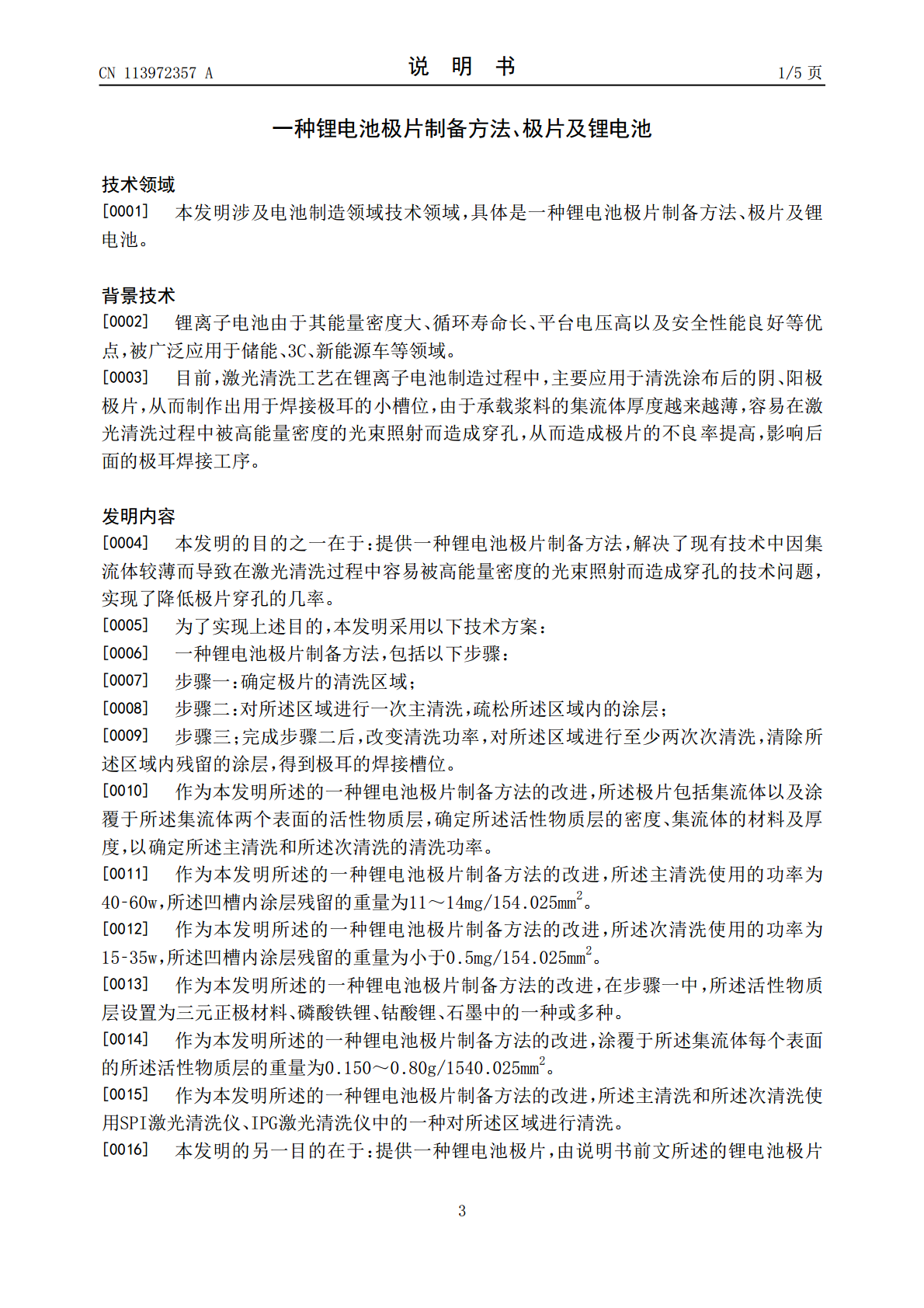

本发明公开了一种锂电池极片制备方法、极片及锂电池,该锂电池极片制备方法,包括以下步骤:步骤一:确定极片的清洗区域;步骤二:对所述区域进行一次主清洗,疏松所述区域内的涂层;步骤三;完成步骤二后,改变清洗功率,对所述区域进行至少两次次清洗,清除所述区域内残留的涂层,得到极耳的焊接槽位;通过主清洗和次清洗的配合使用,主清洗用于疏松该区域的涂层,次清洗用于清除该区域内残留的涂层,有效的对锂电池极片进行制备,次清洗的功率与主清洗的功率不同,在清洗时,可在不损伤集流体的前提上减少涂层残留至可焊接状态,有效的避免了打穿

集流体、极片和锂电池及极片的制备方法.pdf

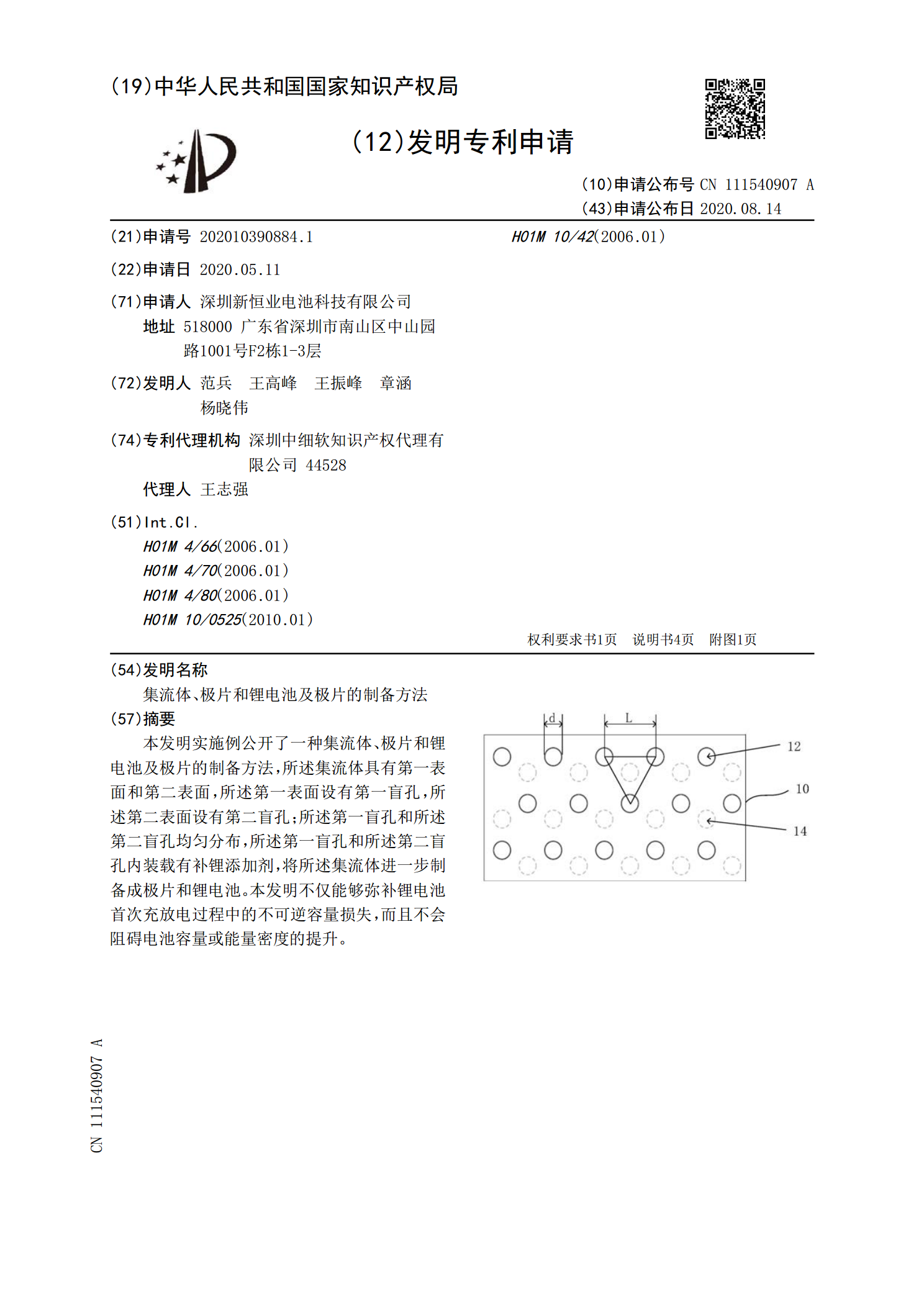

本发明实施例公开了一种集流体、极片和锂电池及极片的制备方法,所述集流体具有第一表面和第二表面,所述第一表面设有第一盲孔,所述第二表面设有第二盲孔;所述第一盲孔和所述第二盲孔均匀分布,所述第一盲孔和所述第二盲孔内装载有补锂添加剂,将所述集流体进一步制备成极片和锂电池。本发明不仅能够弥补锂电池首次充放电过程中的不可逆容量损失,而且不会阻碍电池容量或能量密度的提升。

一种单元极片制备方法、单元极片及锂电池.pdf

本发明公开了一种单元极片制备方法、单元极片及锂电池,涉及电芯制备技术领域。该单元极片制备方法包括:制备浆料;对箔材进行压花处理,以使箔材在纵向上的两边形成留白区,在两个留白区之间形成具有凹凸纹路的压延区;对经过压花处理的箔材进行裁切,得到具有极耳的单元箔片,其中单元箔片包括留白区与压延区,极耳由留白区成型;将浆料涂布在单元箔片的压延区,得到涂膜片材;对涂膜片材进行烘干;对烘干后的涂膜片材进行热轧,得到单元极片。本发明提供的单元极片制备方法能够避免浆料浪费,节约生产成本。

一种电池极片涂布辊和锂电池极片制备方法.pdf

本发明提供了一种电池极片涂布辊和锂电池极片制备方法,属于锂离子电池制备技术领域。该电池极片涂布辊包括辊体和连接轴。辊体在长度方向上的两端具有第一辊压端面和第二辊压端面。第一辊压端面和第二辊压端面与辊体的轴线垂直,第一辊压端面的边缘具有多个沿辊体的轴线方向凹陷的第一条形凹槽,多个第一条形凹槽围绕辊体的周向均匀间隔布置。连接轴用于驱动辊体绕轴线转动,连接轴垂直连接于第一辊压端面和第二辊压端面且与辊体同轴。该电池极片涂布辊能够实现对电池极片的精准涂布,增加集流体极片涂布覆盖活性材料的面积,同时保证极耳焊接位置的

一种锂电池极片基材及极片制作方法.pdf

本发明涉及动力电池技术领域,并提出了一种锂电池极片基材,其包括若干个初极片、若干个长条孔与若干个薄弱部,各初极片横向依次排布;各长条孔分别设置在相邻两个初极片之间。通过设置薄弱部,并通过拉扯,将相邻的两个初极片从长条孔与两个薄弱部断开,长条孔部分不通过激光切割进行分离,可有效减少激光切割的长度,从而提高极片切割效率,且避免了在直接在涂布电极材料的位置切割,防止产生毛刺及掉料等问题;通过将废料区与极耳分离,将残留在初极片上的薄弱部与废料区一同切下,从而激光切割时仅需对初极片上涂布区两侧的残留薄弱部进行切除,