一种大型液压缸体开裂在线修复方法.pdf

秀美****甜v

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种大型液压缸体开裂在线修复方法.pdf

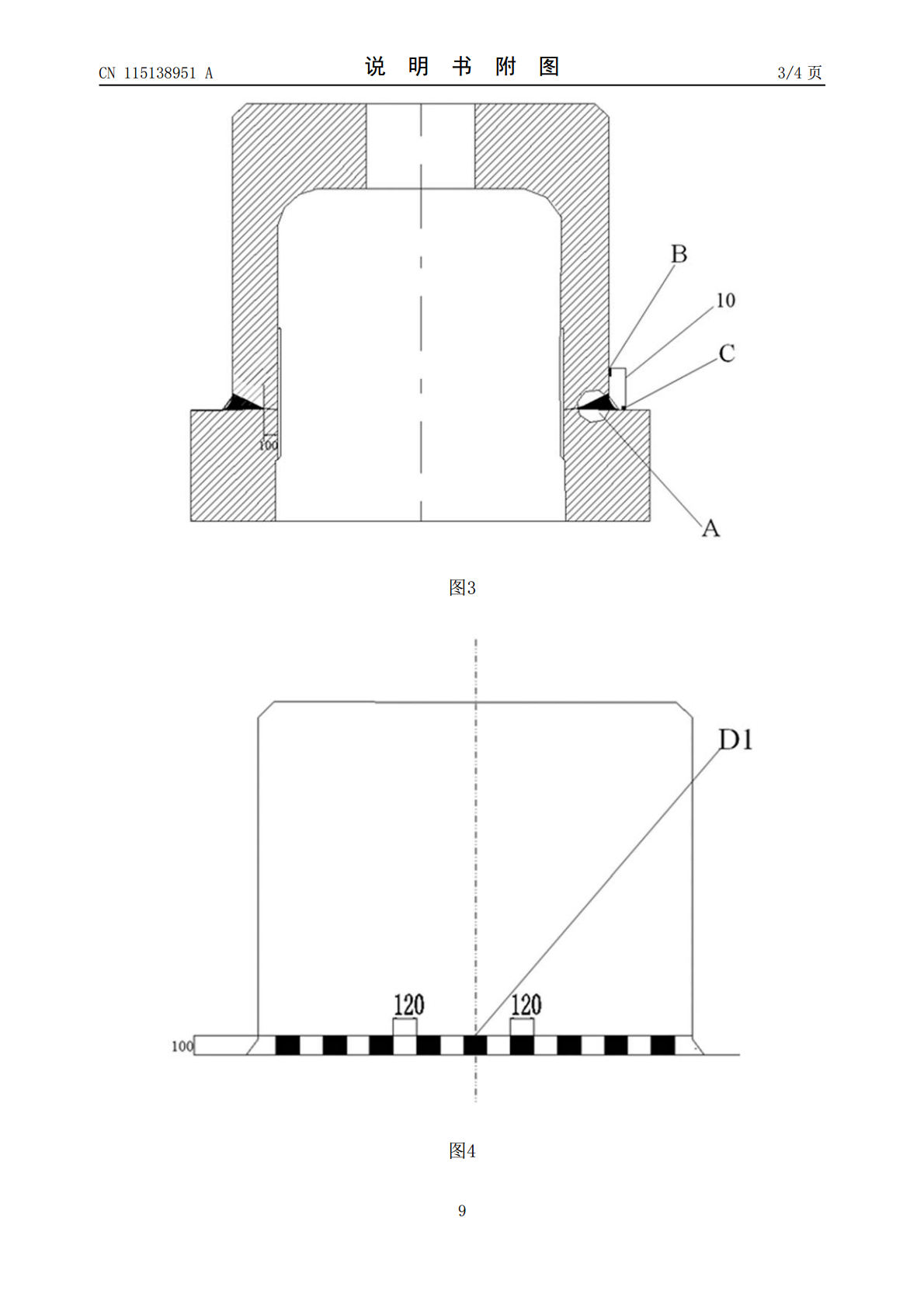

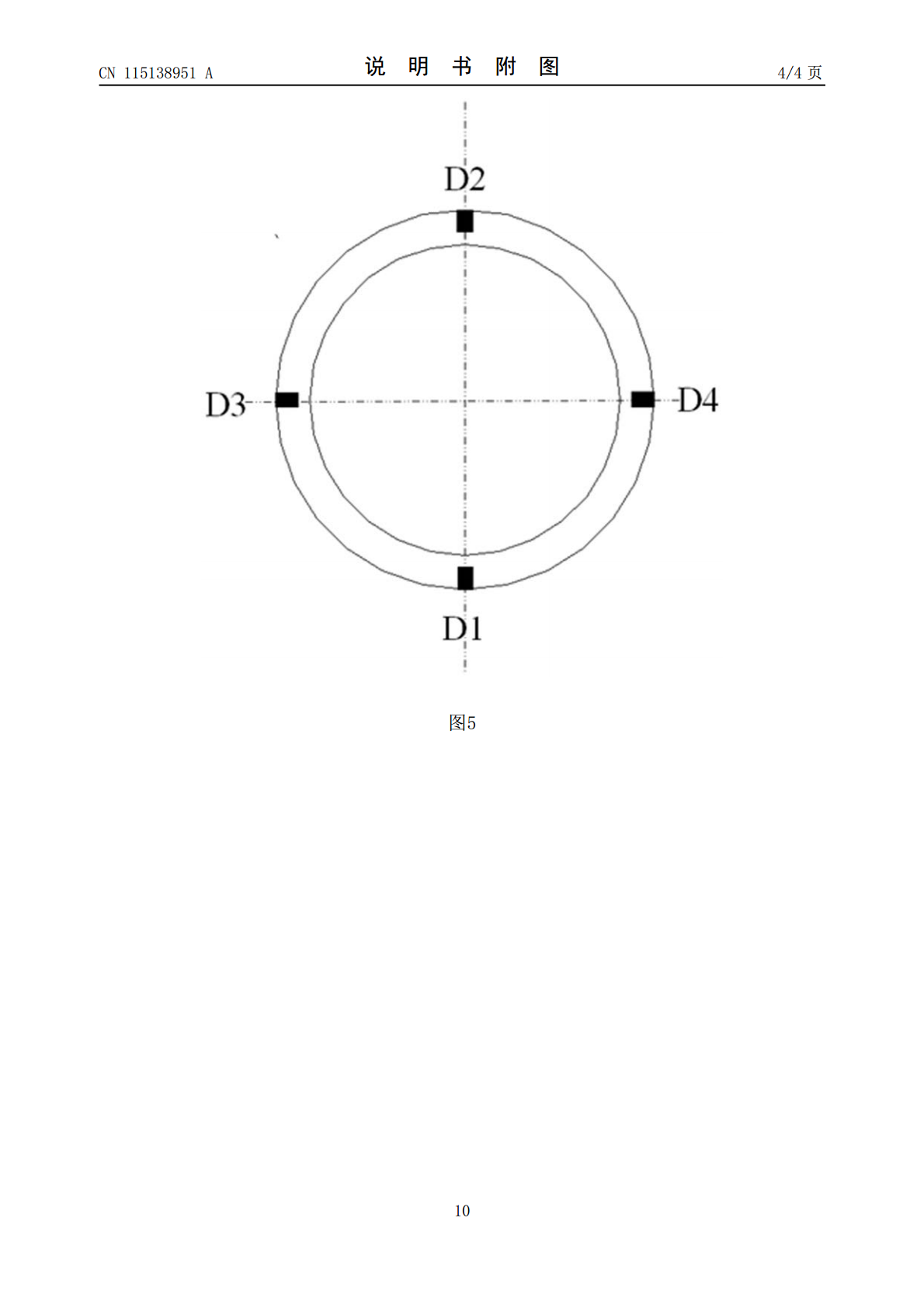

本发明公开了一种大型液压缸体开裂在线修复方法,包括先将主缸体缓慢下落到最低位;再将一组筋板等间距地焊接在主缸体开裂处A的上下位置,筋板与主缸体间只焊接B处和C处,同时每个筋板中间的裂纹上下100mm处不焊接;接着选用等离子切割机对缸体开裂处A进行修割处理,保留主缸体100mm的厚度,切割完后用磨头对切割处进行修磨;然后采用气保焊对主缸体进行焊接,缸体焊接完成后,用手持式磨光机对焊缝进行修磨,修磨平整后用手持式超声波探伤仪对焊缝探伤,探伤结果有裂纹处需要重新修磨进行焊接处理。本发明的优点是对受损的液压缸体进

一种转炉炉壳与法兰焊缝开裂在线修复的方法.pdf

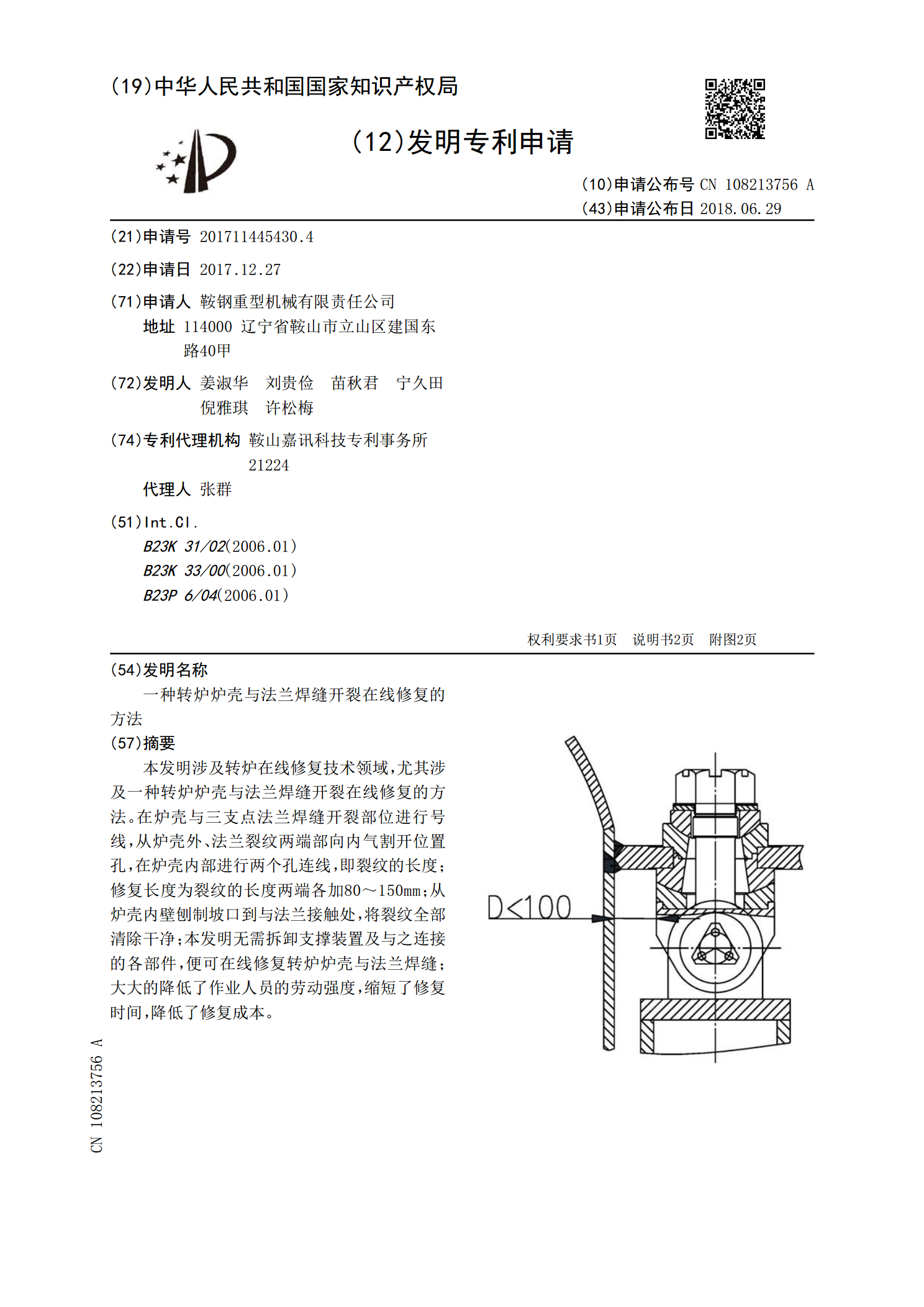

本发明涉及转炉在线修复技术领域,尤其涉及一种转炉炉壳与法兰焊缝开裂在线修复的方法。在炉壳与三支点法兰焊缝开裂部位进行号线,从炉壳外、法兰裂纹两端部向内气割开位置孔,在炉壳内部进行两个孔连线,即裂纹的长度;修复长度为裂纹的长度两端各加80~150mm;从炉壳内壁刨制坡口到与法兰接触处,将裂纹全部清除干净;本发明无需拆卸支撑装置及与之连接的各部件,便可在线修复转炉炉壳与法兰焊缝;大大的降低了作业人员的劳动强度,缩短了修复时间,降低了修复成本。

关于液压支架立柱缸体表面修复研究.docx

关于液压支架立柱缸体表面修复研究液压支架立柱缸体表面修复研究液压支架是一种重要的辅助设备,由支架立柱组成,立柱上安装了缸体和活塞。在使用过程中,由于长期使用和氧化腐蚀等原因,立柱和缸体表面可能会出现磨损和损坏,导致液压支架的性能下降。为解决这一问题,研究人员逐渐开展了液压支架立柱缸体表面修复研究,本文将从以下几方面进行探讨。一、研究现状目前,关于液压支架立柱缸体表面修复的研究较少,多数研究集中在表面涂层材料的选择和表面处理方法的优化方面。例如,已有学者对涂层材料进行了针对性的研究。他们发现,金属、高分子材

一种液压缸缸体锻造机及加工方法.pdf

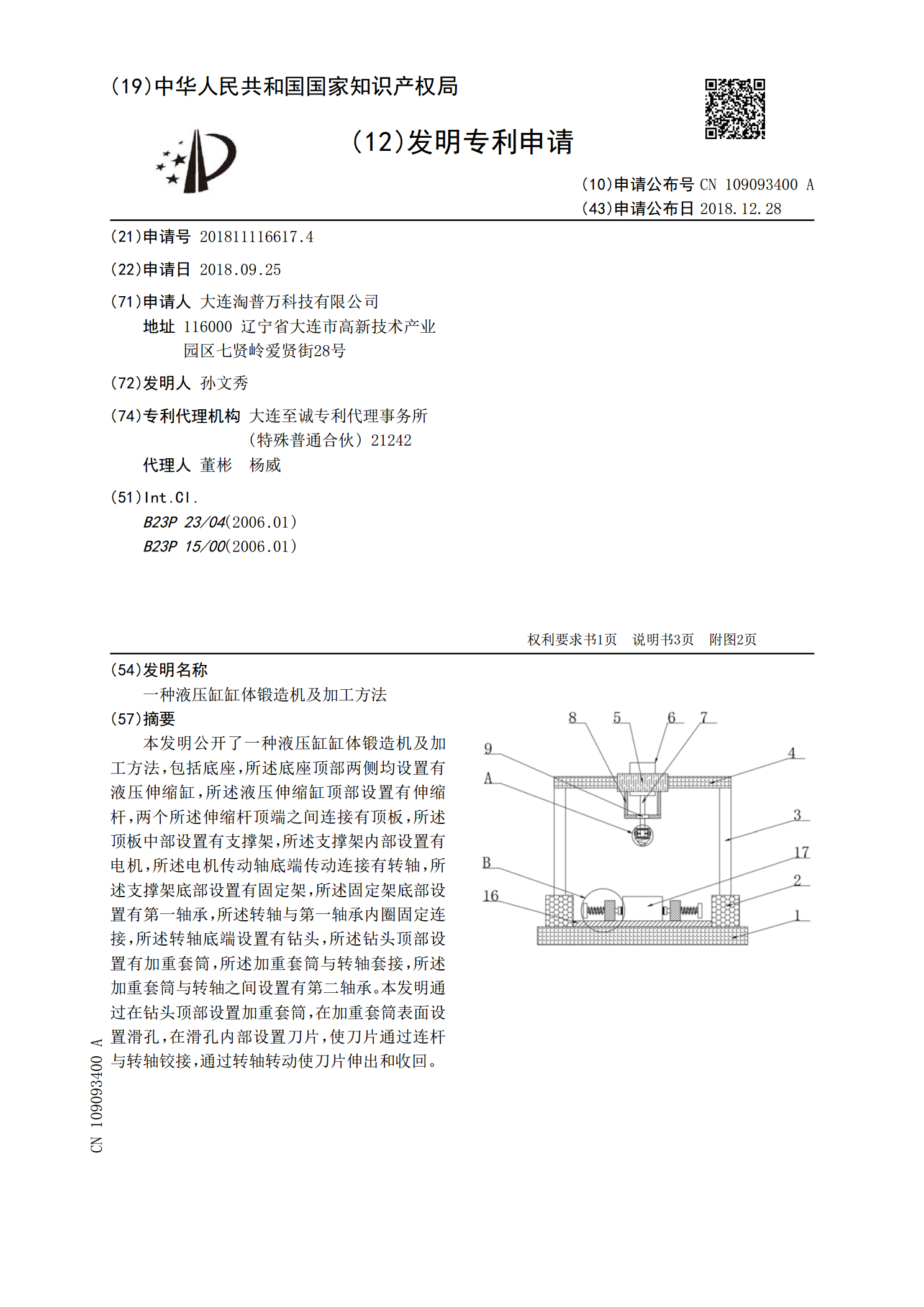

本发明公开了一种液压缸缸体锻造机及加工方法,包括底座,所述底座顶部两侧均设置有液压伸缩缸,所述液压伸缩缸顶部设置有伸缩杆,两个所述伸缩杆顶端之间连接有顶板,所述顶板中部设置有支撑架,所述支撑架内部设置有电机,所述电机传动轴底端传动连接有转轴,所述支撑架底部设置有固定架,所述固定架底部设置有第一轴承,所述转轴与第一轴承内圈固定连接,所述转轴底端设置有钻头,所述钻头顶部设置有加重套筒,所述加重套筒与转轴套接,所述加重套筒与转轴之间设置有第二轴承。本发明通过在钻头顶部设置加重套筒,在加重套筒表面设置滑孔,在滑孔

一种大型直齿轮在线焊接修复工艺.pdf

本发明公开了一种大型直齿轮在线焊接修复工艺,特点是该工艺按照焊接前准备、焊接处理、焊接后处理进行,其中焊接处理包括焊件位置调整及焊前清洗、焊接断齿处修平及焊件加热、过渡打底层焊接、堆焊层焊接;焊接完成后,用先制作的齿形样板进行比对,多余的焊缝用等离子气刨切割修平,然后用角磨机大致修磨,以符合齿形样板尺寸最后进行应力消除操作。本发明的优点是在狭窄的空间内完成对待焊齿轮部位的在线焊接修复,堆焊后的直齿通过手工研磨达到符合运转尺寸,表面没有任何焊接缺陷,保证后续运转周期质量,节约检修时间,降低维修成本,减少停机