凸台嵌铜板的制作方法及PCB板.pdf

雨巷****莺莺

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

凸台嵌铜板的制作方法及PCB板.pdf

本申请涉及一种凸台嵌铜板的制作方法及PCB板,该方法包括:S1、制作铜板;S2、预贴干膜:在铜板表面的预设位置贴干膜;S3、图形转移;S4、蚀刻:对S3中的铜板进行蚀刻,其中,预留凸台深度的20%‑25%不进行腐蚀;S5、机械控深去除:对S4中的铜板上剩余20%‑25%的未蚀刻凸台进行机械控深去除,同时根据待制作凸台的尺寸,对蚀刻后的凸台进行切削,以使得切削后的凸台的拐角处呈90°;S6、装配。本申请提供的凸台嵌铜板的制作方法,通过机械控深去除后可以使得切削后的凸台的拐角处呈90°,从而解决了凸台底部有弧

一种嵌铜PCB板铜板制作方法.pdf

一种嵌铜PCB板铜板制作方法,包括:S1.铜板结构的设计;S2.对铜板进行预定尺寸的裁切以及钻孔;S3.铜板双侧贴干膜;S4.通过预制菲林在带有干膜的铜板上曝光出需保留位置;S5.显影露出待镂空位置;S6.通过酸性蚀刻机蚀刻出所需铜板形状;S7.去除铜板表面干膜并清洗烘干,得到所需铜板。本发明加工流程短,只需进行钻孔、贴膜、曝光及酸性蚀刻即可,加工成本低,只需正常使用的菲林、干膜及酸性蚀刻设备及药水,可加工嵌铜块设计较复杂的铜板,能够显著的提高嵌铜PCB板铜板酸性蚀刻的效率,方便对去除干膜后的铜板进行清理

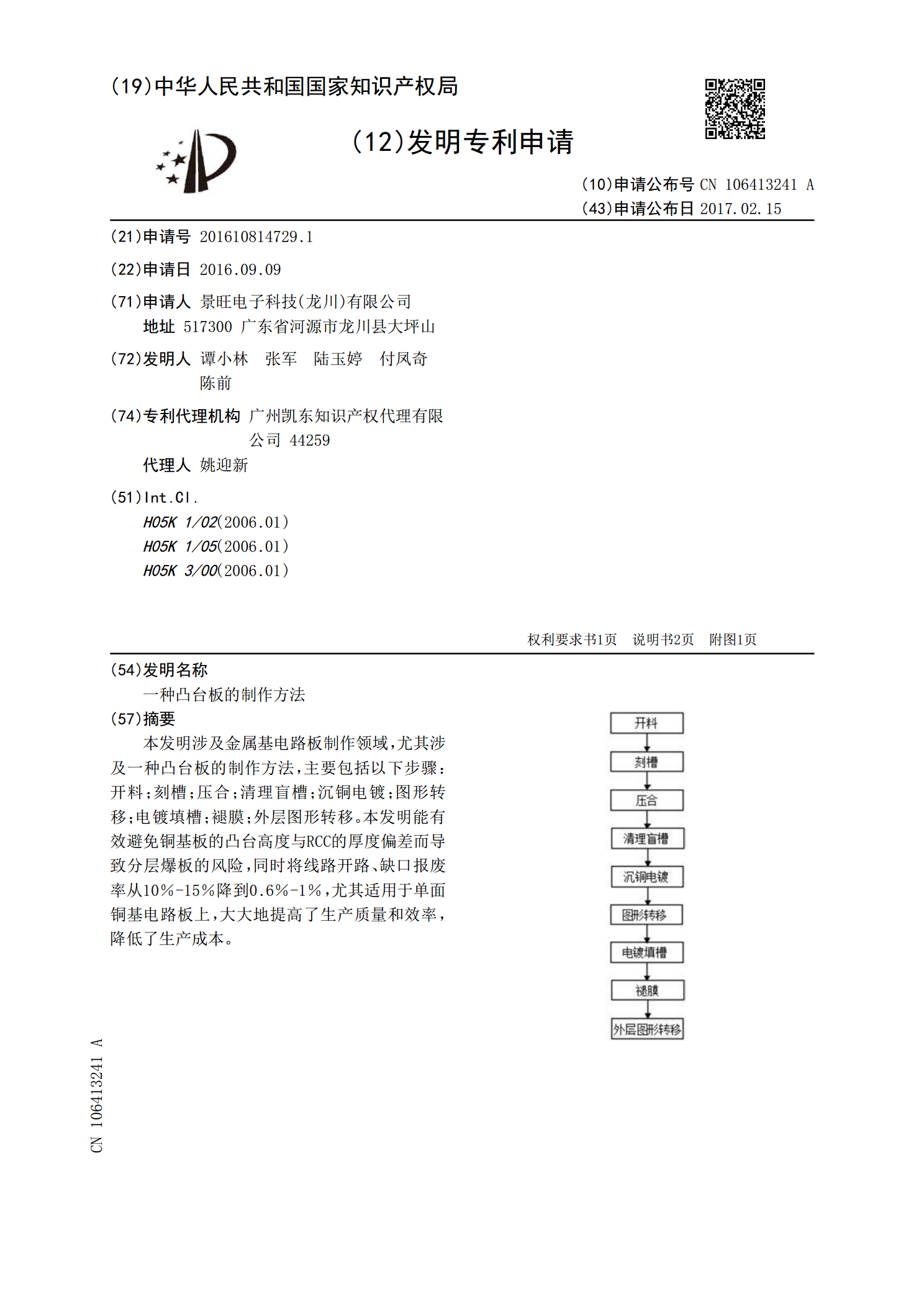

一种凸台板的制作方法.pdf

本发明涉及金属基电路板制作领域,尤其涉及一种凸台板的制作方法,主要包括以下步骤:开料;刻槽;压合;清理盲槽;沉铜电镀;图形转移;电镀填槽;褪膜;外层图形转移。本发明能有效避免铜基板的凸台高度与RCC的厚度偏差而导致分层爆板的风险,同时将线路开路、缺口报废率从10%‑15%降到0.6%‑1%,尤其适用于单面铜基电路板上,大大地提高了生产质量和效率,降低了生产成本。

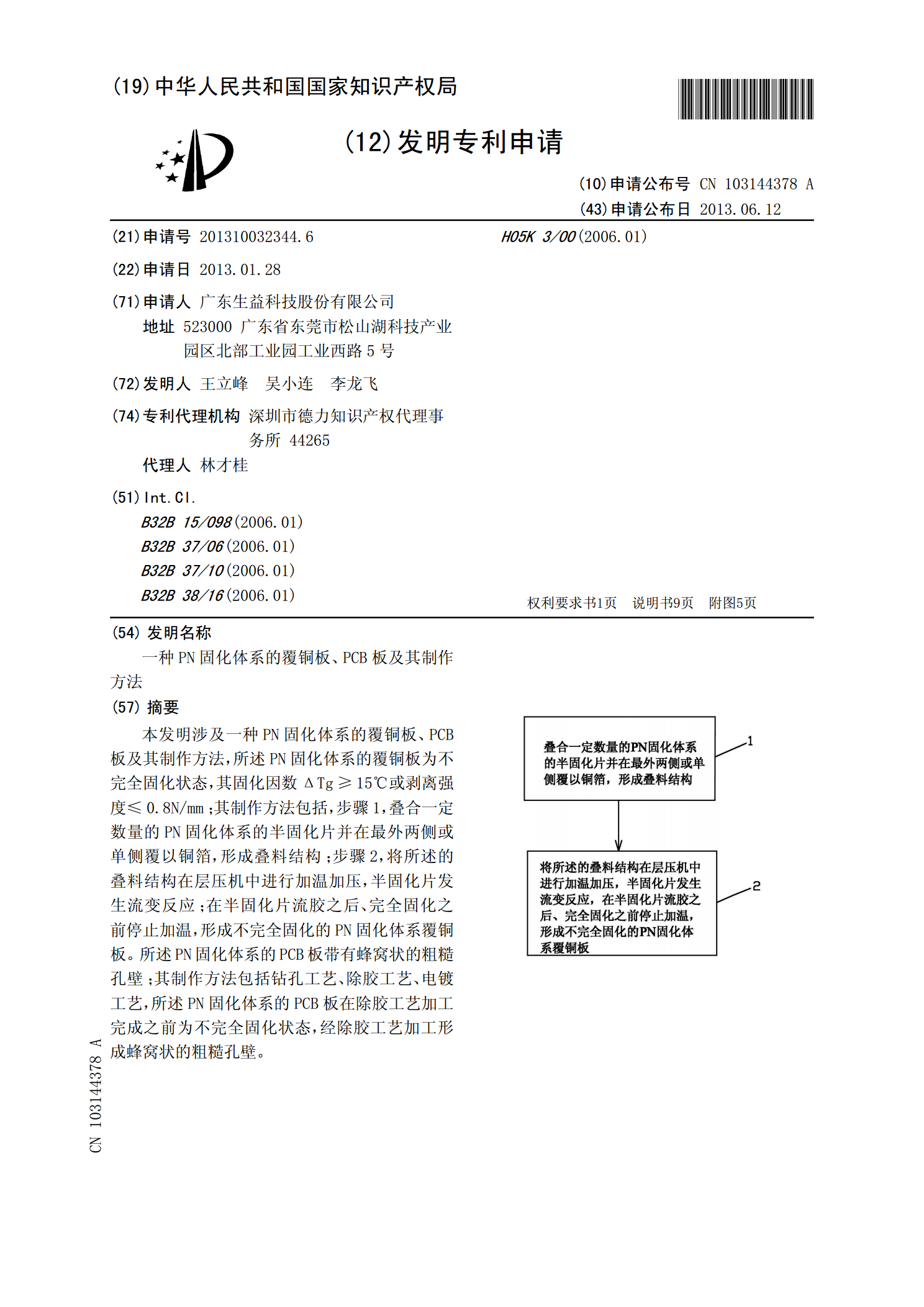

一种PN固化体系的覆铜板、PCB板及其制作方法.pdf

本发明涉及一种PN固化体系的覆铜板、PCB板及其制作方法,所述PN固化体系的覆铜板为不完全固化状态,其固化因数ΔTg≥15℃或剥离强度≤0.8N/mm;其制作方法包括,步骤1,叠合一定数量的PN固化体系的半固化片并在最外两侧或单侧覆以铜箔,形成叠料结构;步骤2,将所述的叠料结构在层压机中进行加温加压,半固化片发生流变反应;在半固化片流胶之后、完全固化之前停止加温,形成不完全固化的PN固化体系覆铜板。所述PN固化体系的PCB板带有蜂窝状的粗糙孔壁;其制作方法包括钻孔工艺、除胶工艺、电镀工艺,所述PN固化体系

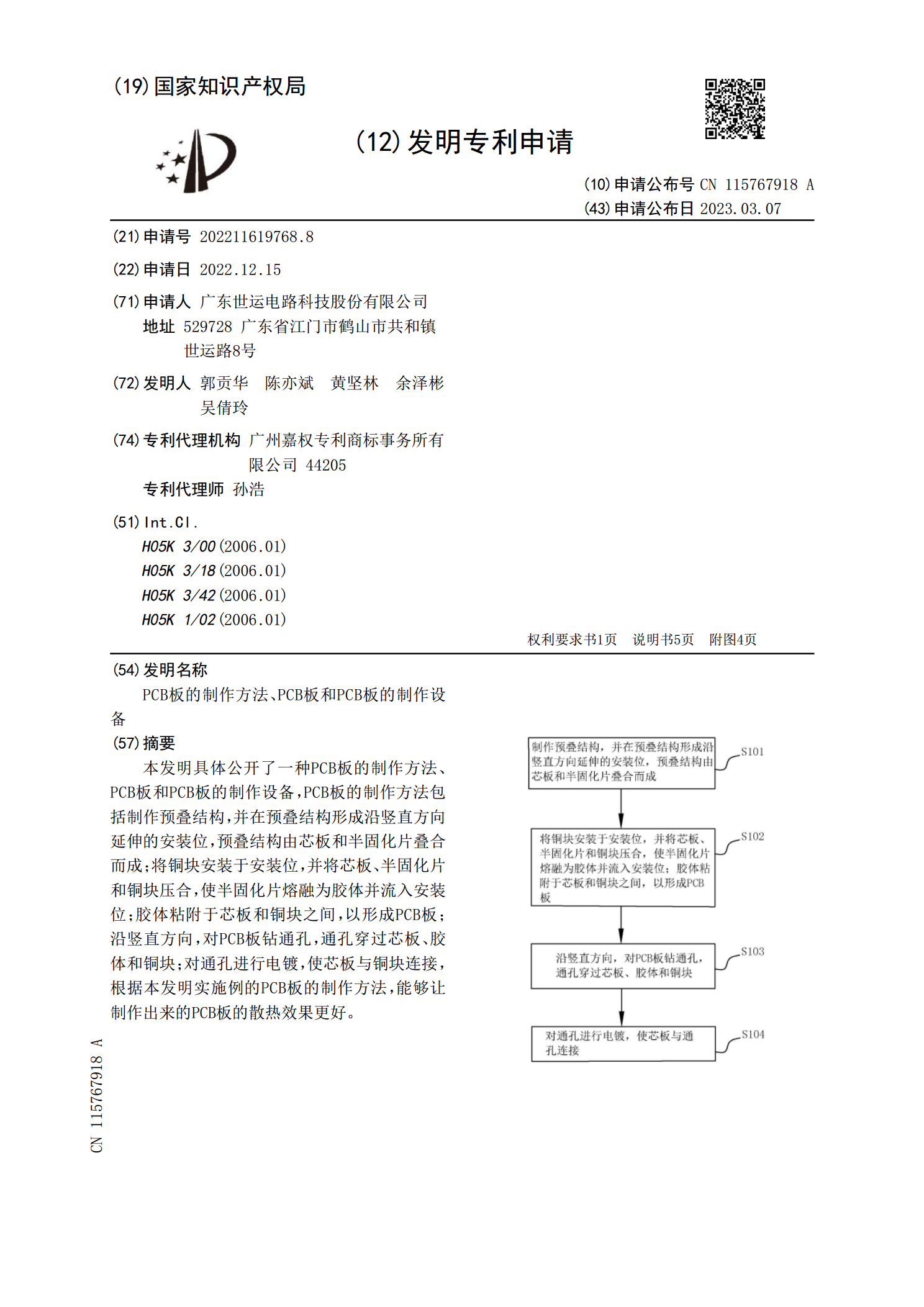

PCB板的制作方法、PCB板和PCB板的制作设备.pdf

本发明具体公开了一种PCB板的制作方法、PCB板和PCB板的制作设备,PCB板的制作方法包括制作预叠结构,并在预叠结构形成沿竖直方向延伸的安装位,预叠结构由芯板和半固化片叠合而成;将铜块安装于安装位,并将芯板、半固化片和铜块压合,使半固化片熔融为胶体并流入安装位;胶体粘附于芯板和铜块之间,以形成PCB板;沿竖直方向,对PCB板钻通孔,通孔穿过芯板、胶体和铜块;对通孔进行电镀,使芯板与铜块连接,根据本发明实施例的PCB板的制作方法,能够让制作出来的PCB板的散热效果更好。