涤纶超棉柔绒纤维的制造方法.pdf

是飞****文章

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

涤纶超棉柔绒纤维的制造方法.pdf

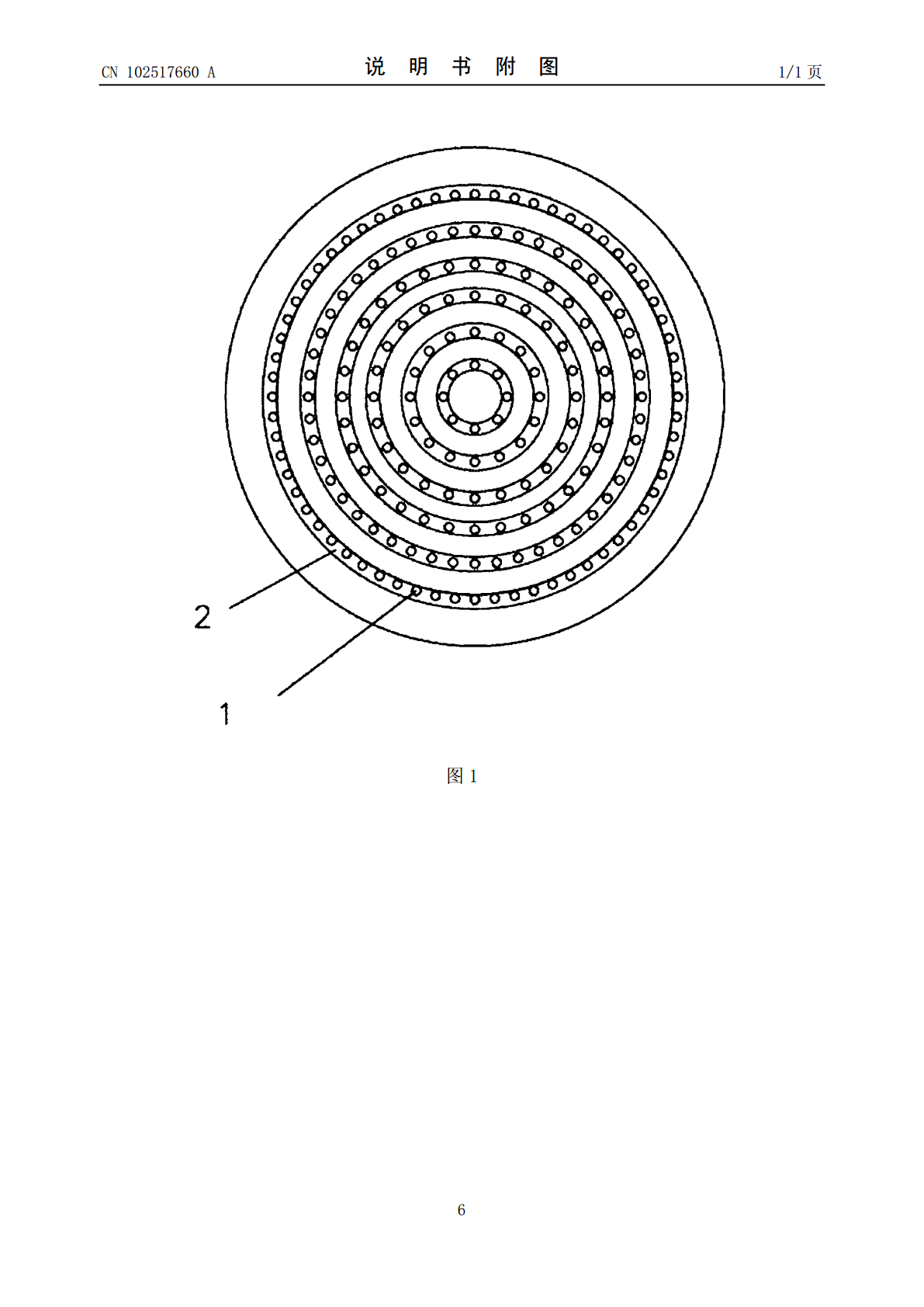

本发明公开的涤纶超棉柔绒纤维的制造方法,包括如下生产步骤:聚合终聚釜→熔体分配器→增压泵→熔体输送→冷却器→静态混合器→熔体分配阀→纺丝箱体→计量泵熔体挤出→纺丝组件→环吹风筒→冷却成型→上油→纺丝甬道→预网络→GR1导丝盘→GR2导丝盘→导丝轮→卷绕→落筒→质检包装,在所述纺丝组件步骤中采用一种长径比L/D为3.5的喷丝板;在所述环吹风筒步骤中将喷丝板板面距冷却风筒吹风面的上端这段无风区的距离设为7.8CM;纺速取2800米/分;在所述预网络步骤中采用从网络器上方进气、垂直于丝条吹气的方式进行打网络;在

一种弹力棉氨纶超柔绒面料的制造方法.pdf

本发明公开了一种弹力棉氨纶超柔绒面料的制造方法,包括的步骤依次为选料整经、织造、预定型、剪毛、次定型、染色、终定型,所述织造采用卡尔迈耶高速经编机进行织造,所述织造步骤中采用碳纤维刷毛的毛刷作为清理刷。本发明制造的面料毛长适中、清晰而不勾纱,而且解决了色丝品种、价格及供应的问题。

湿法制聚氨酯导电超细纤维绒面革的制造方法.pdf

一种湿法制聚氨酯导电超细纤维绒面革的制造方法,包括以下步骤:(1)配制导电湿法浆料,导电浆料以重量计包括以下组分:聚氨酯树脂:10~35份,溶剂:65~90份,导电粉体:2~10份,润湿分散剂:0.1~0.6份,凝固调节剂:0~0.5份。(2)将海岛纤维非织造布浸入(1)步的导电浆料中含浸,制得合成革半成品。(3)抽出“海相”。(4)上油、干燥、片皮、磨皮、染色、整理。由于将导电粉体直接加入到超细纤维湿法含浸的浆料中,生产出的超细纤维产品具有永久导电性能,操作方法简单,添加导电粉末对超细纤维绒面革的物理性

一种超柔全棉梭织面料的制造方法.pdf

本发明公开了一种超柔全棉梭织面料的制造方法,包括如下步骤:1)先利用精梳机去除原棉中的短纤维、棉结和杂质,并梳理留下的纤维,然后将纤维织造成全棉的梭织面料;2)将面料放入溢流喷射式染色机缸内,接着加入烧碱溶液进行退浆,然后进行充分水洗;3)采用轧染工艺对面料进行染色;4)采用整理剂对面料进行浸渍处理,然后进行干燥处理,干燥处理后将面料冷却至室温,最后对面料进行定形处理,即得成品面料。本发明通过对全棉面料的制造工艺进行改进,提高了面料的柔软度,强化了面料的细腻感和悬垂性,不仅解决了面料的抗皱和缩水的问题,而

绒面超细纤维革及其制备方法.pdf

本发明公开了一种绒面超细纤维革及其制备方法。该方法包括以下步骤:设置绒面超细纤维底坯;按照设定图案在绒面超细纤维底坯上形成具有设定图案的高固印刷层;以及对高固印刷层进行贴合转移膜处理,冷却后进行剥离,得到绒面超细纤维革;其中,用于形成高固印刷层的聚氨酯树脂浆料的固含量为42%~50%,黏度为3000pa·s~6000pa·s。通过采用上述黏度和固含量的聚氨酯树脂浆料作为高固印刷浆料,印刷后得到的高固印刷层充分地将绒面超细纤维的绒毛包裹住,保持了较好的粘结性,得到了耐磨性、撕裂和剥离强度好的绒面超细纤维革,