一种大型汽轮机低压转子锻件的锻后预备热处理工艺.pdf

宏硕****mo

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种大型汽轮机低压转子锻件的锻后预备热处理工艺.pdf

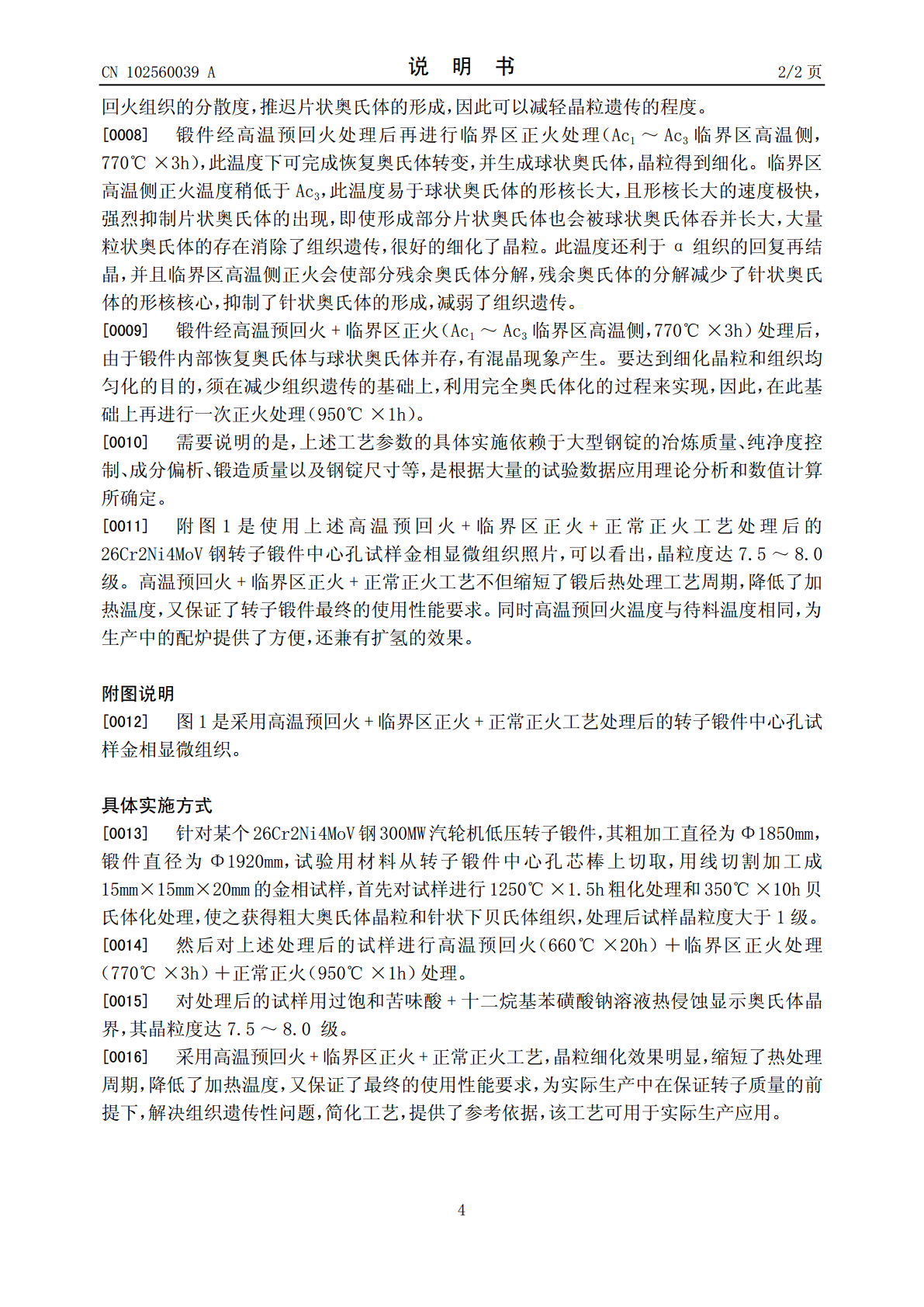

一种大型汽轮机低压转子锻件的锻后预备热处理工艺,提出解决大型汽轮机低压转子锻件所用材质26Cr2Ni4MoV钢或30Cr2Ni4MoV钢的组织遗传问题的锻后预备热处理工艺。该方法首先对实验材料进行1250℃×1.5h粗化处理和350℃×10h贝氏体化处理,使之获得粗大奥氏体晶粒和针状下贝氏体组织。然后对上述处理后的试样进行高温预回火(660℃×20h)+临界区正火处理(770℃×3h)+正常正火(950℃×1h)处理。采用本工艺后材料晶粒细化效果明显,并且缩短了热处理周期,降低了加热温度,又保证了最终的使

一种整圆环磁轭锻件的锻后热处理工艺.pdf

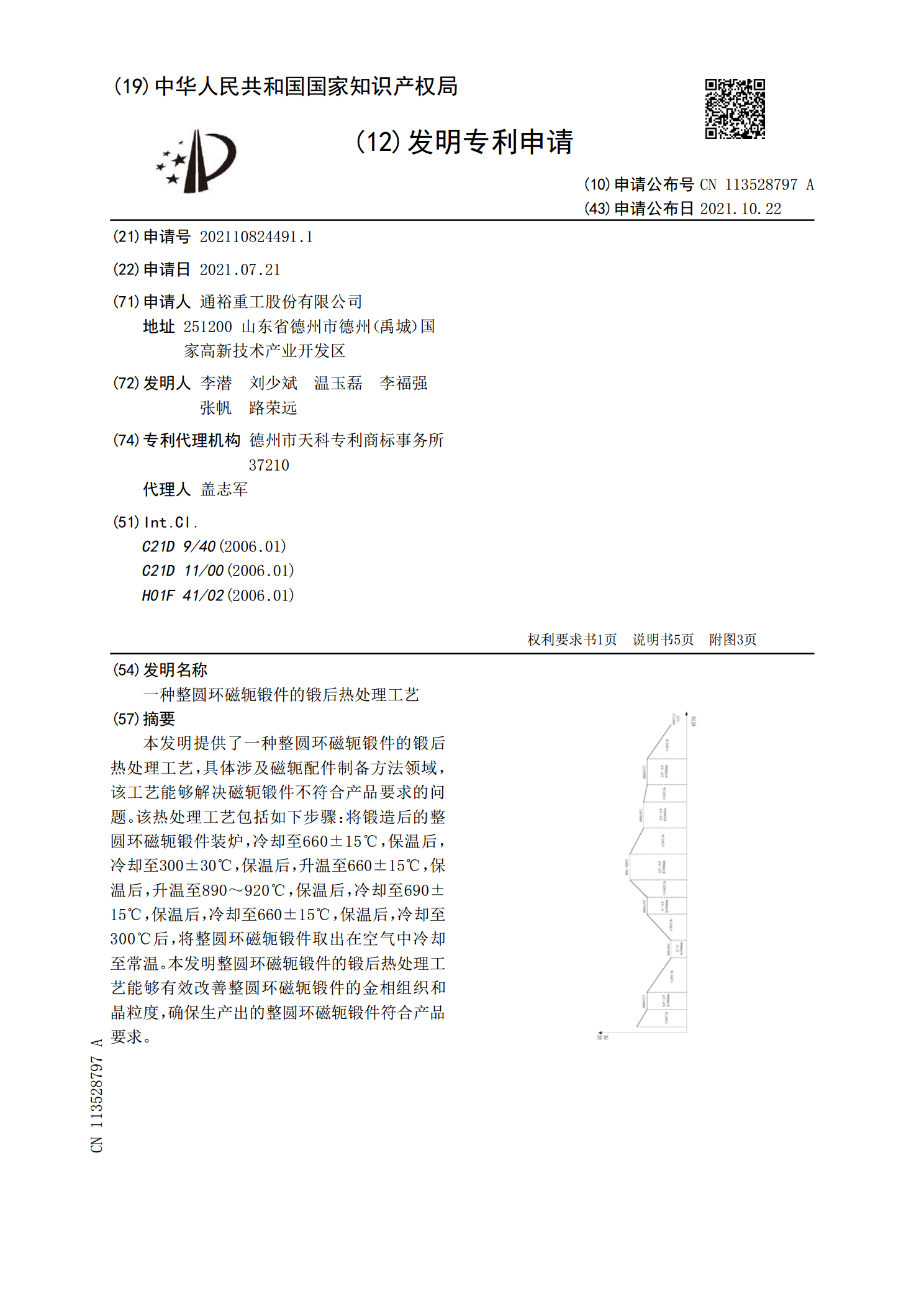

本发明提供了一种整圆环磁轭锻件的锻后热处理工艺,具体涉及磁轭配件制备方法领域,该工艺能够解决磁轭锻件不符合产品要求的问题。该热处理工艺包括如下步骤:将锻造后的整圆环磁轭锻件装炉,冷却至660±15℃,保温后,冷却至300±30℃,保温后,升温至660±15℃,保温后,升温至890~920℃,保温后,冷却至690±15℃,保温后,冷却至660±15℃,保温后,冷却至300℃后,将整圆环磁轭锻件取出在空气中冷却至常温。本发明整圆环磁轭锻件的锻后热处理工艺能够有效改善整圆环磁轭锻件的金相组织和晶粒度,确保生产出

一种提高锻件锻后机械性能的热处理工艺.pdf

本发明提供了一种提高锻件机械性能的锻后微水冷热处理工艺,具体工艺步骤如下:将单面余量为10‑30mm的精锻后的毛坯在热处理炉内加热至Ac3温度以上30‑80℃并保温进行奥氏体化,保温结束后,出炉空冷3‑10min,毛坯整体入水冷却10s‑3min后再空冷1‑10min,重复进行入水冷却10s‑3min后再空冷1‑10min,直至表面温度为500‑650℃,然后空冷至表面温度300‑400℃,然后装炉于550‑650℃进行回火处理。采用本发明的优点是:锻造采用精锻,毛坯外形尺寸接近于成品尺寸,加工量小,钢材

风机主轴锻件锻后热处理工艺优化.pptx

汇报人:/目录0102传统热处理工艺的不足优化目的和意义国内外研究现状及发展趋势03材质特性锻造工艺对性能的影响热处理过程中的组织转变04优化方案制定依据优化目标:提高主轴锻件的力学性能和疲劳寿命优化方案:采用热处理工艺,包括淬火、回火和正火等实施步骤:a.淬火:将主轴锻件加热到一定温度,保持一定时间后迅速冷却b.回火:将淬火后的主轴锻件加热到一定温度,保持一定时间后冷却c.正火:将主轴锻件加热到一定温度,保持一定时间后冷却a.淬火:将主轴锻件加热到一定温度,保持一定时间后迅速冷却b.回火:将淬火后的主轴

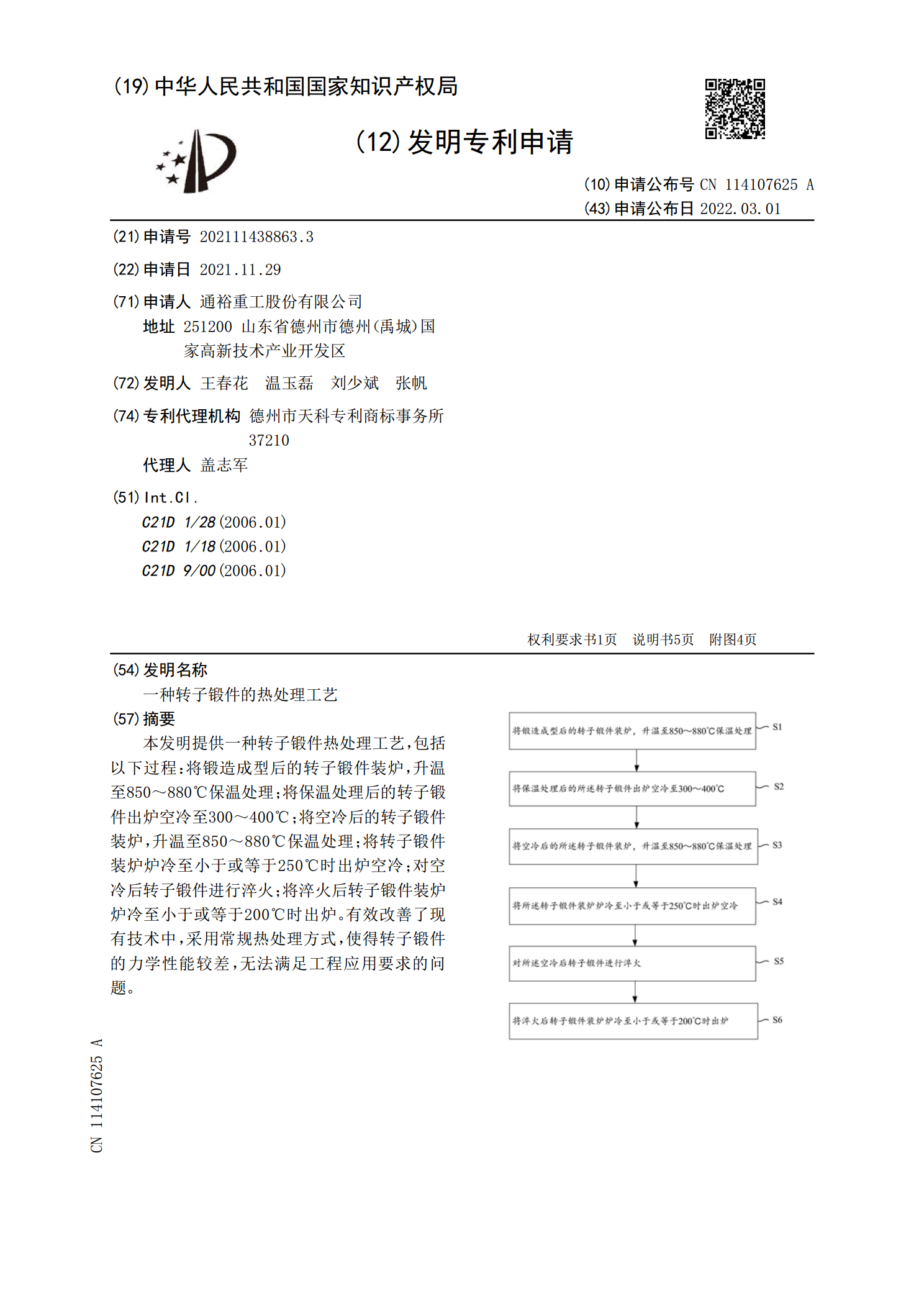

一种转子锻件的热处理工艺.pdf

本发明提供一种转子锻件热处理工艺,包括以下过程:将锻造成型后的转子锻件装炉,升温至850~880℃保温处理;将保温处理后的转子锻件出炉空冷至300~400℃;将空冷后的转子锻件装炉,升温至850~880℃保温处理;将转子锻件装炉炉冷至小于或等于250℃时出炉空冷;对空冷后转子锻件进行淬火;将淬火后转子锻件装炉炉冷至小于或等于200℃时出炉。有效改善了现有技术中,采用常规热处理方式,使得转子锻件的力学性能较差,无法满足工程应用要求的问题。