一种可淬硬合金铸铁凸轮轴的感应淬火工艺.pdf

明轩****la

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种可淬硬合金铸铁凸轮轴的感应淬火工艺.pdf

本发明提供了一种可淬硬合金铸铁凸轮轴的感应淬火工艺,首先对凸轮轴进行预热,将其感应加热至810~850℃,加热速率为60~70℃/秒;然后将预热后的凸轮轴感应加热至900~940℃,加热速率为60~70℃/秒;采用压缩气体对凸轮轴进行淬火,淬火时间为35~50秒,将凸轮轴冷却至240~310℃,压缩气体的压力为0.38~0.52MPa;最后将淬火后的凸轮轴在室温中静置50~60分钟,利用其淬火后的余温完成回火。该感应淬火工艺解决了现有技术中的不足,能够在满足淬火技术要求的前提下极大的降低工件淬火后的开裂率

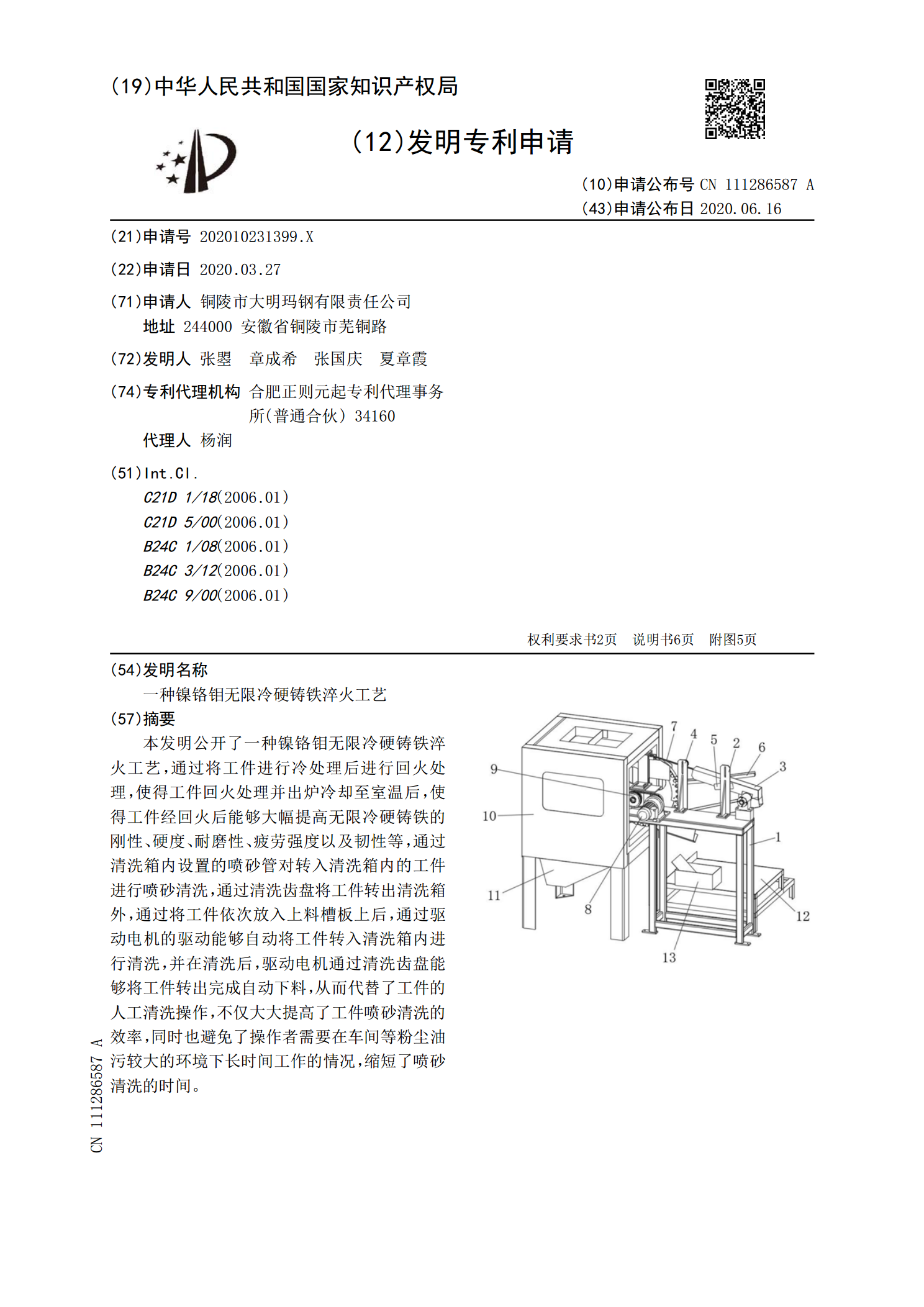

一种镍铬钼无限冷硬铸铁淬火工艺.pdf

本发明公开了一种镍铬钼无限冷硬铸铁淬火工艺,通过将工件进行冷处理后进行回火处理,使得工件回火处理并出炉冷却至室温后,使得工件经回火后能够大幅提高无限冷硬铸铁的刚性、硬度、耐磨性、疲劳强度以及韧性等,通过清洗箱内设置的喷砂管对转入清洗箱内的工件进行喷砂清洗,通过清洗齿盘将工件转出清洗箱外,通过将工件依次放入上料槽板上后,通过驱动电机的驱动能够自动将工件转入清洗箱内进行清洗,并在清洗后,驱动电机通过清洗齿盘能够将工件转出完成自动下料,从而代替了工件的人工清洗操作,不仅大大提高了工件喷砂清洗的效率,同时也避免了

铸件凸轮轴的凸轮片感应淬火工艺.pdf

本发明涉及一种铸件凸轮轴的凸轮片感应淬火工艺,尤其是一种涉及凸轮轴零件加工领域的铸件凸轮轴的凸轮片感应淬火工艺。本发明的铸件凸轮轴的凸轮片感应淬火工艺:包括以下几个步骤:A、对凸轮片进行加热,使凸轮片表面温度达到690℃至710℃的范围内;B、让凸轮片表面温度冷却至190℃至210℃的范围内;C、用电磁感应加热的方法将凸轮片加热至淬火温度。本发明的铸件凸轮轴的凸轮片感应淬火工艺,使凸轮片淬硬层深分布均匀,淬火处理后表面各处硬度偏差小,使凸轮轴硬度满足使用要求。

一种用于提高冷轧辊淬硬层深度的感应淬火预热方法.pdf

本发明公开了一种用于提高冷轧辊淬硬层深度的感应淬火预热方法,其特征在于:所述预热方法的步骤如下:阶段一:采用200-250℃整体预热,保温时间为6-12小时;阶段二:阶段一工艺执行结束后,将炉温以100-150℃/h的升温速度快速升温至450-550℃后保温,保温时间为2-6小时。本发明通过分阶段预热且两阶段之间快速升温的方式,既能够有效提高电磁透热深度、又可以防止因心部温度高而影响淬火效果,最终有效提高冷轧辊的淬硬层深度。

一种油淬装置及其淬火工艺.pdf

本发明公开了一种油淬装置,包括封桶和装有冷却水的冷却池,封桶上端口连通淬火加热炉,封桶下端伸入冷却池中,封桶下端口连通且低于冷却池内冷却水液面,封桶内设有浮于冷却水上的淬火油,封桶内壁上设有置于淬火油内的坡度滑行器,本发明还公开了一种油淬装置的淬火工艺,加热工件在淬火加热炉中加热,通过网带输送至封桶上端口,由封桶上端口落入封桶淬火油内,在淬火油内通过坡度滑行器在淬火油内坡度滑行充分油淬及油水分离;油淬后的工件由封桶下端口落至提升机下端,通过提升机在冷却水中清洗并提升出冷却池。本发明提供的这种油淬装置及其淬