多模式双电机驱动系统及其驱动方式.pdf

努力****幻翠

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

多模式双电机驱动系统及其驱动方式.pdf

本发明公开了一种多模式双电机驱动系统及其驱动方式,包括:所述第一电动机的输出轴与所述变速箱的第一输入轴连接,第二电动机的输出轴与所述变速箱的第二输入轴连接,所述变速箱的第一输入轴与变速箱的第二输入轴之间通过一离合器连接,所述变速箱内设有4档结构,1档齿轮组与3档齿轮组设于变速箱的第二输入轴上,2档齿轮组与4档齿轮组设于变速箱的第一输入轴上,所述1档齿轮组与3档齿轮组之间设有奇数档同步器,2档齿轮组与4档齿轮组之间设有偶数档同步器。通过上述方式,本发明结构简单,可实现多模式的换档,易于实现,通过两个电机的驱

双电机多模式混合动力驱动系统及其控制方法.pdf

本发明涉及双电机多模式混合动力驱动系统及其控制方法,该驱动系统包括发动机、ISG电机、主电机、车载能源、驱动桥、车轮、常闭离合器(2)和离合器(4),发动机输出端通过常闭离合器(2)与ISG电机输入端直接连接,SG电机的输出轴与离合器(4)的主动盘连接,离合器(4)的从动盘和所述主驱动电机的输入轴连接,主驱动电机的输出轴通过驱动桥与车轮连接,车载能源连接ISG电机和所述主驱动电机,工作过程不需要通过变速箱变速,采用大功率主电机直驱起步,直接通过驱动桥驱动车辆,减少了能量损耗,而且将发动机ISG电机通过常闭

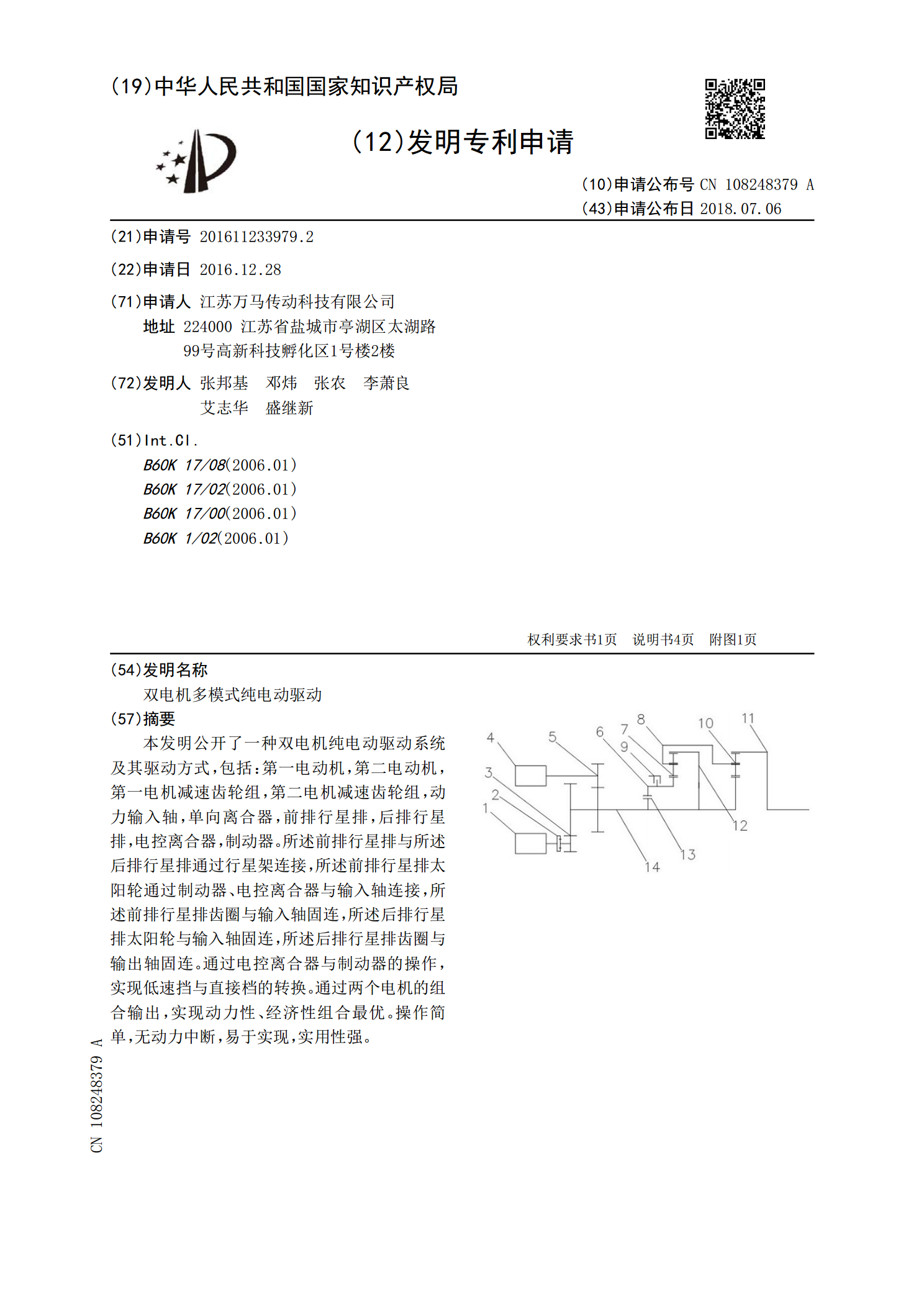

双电机多模式纯电动驱动.pdf

本发明公开了一种双电机纯电动驱动系统及其驱动方式,包括:第一电动机,第二电动机,第一电机减速齿轮组,第二电机减速齿轮组,动力输入轴,单向离合器,前排行星排,后排行星排,电控离合器,制动器。所述前排行星排与所述后排行星排通过行星架连接,所述前排行星排太阳轮通过制动器、电控离合器与输入轴连接,所述前排行星排齿圈与输入轴固连,所述后排行星排太阳轮与输入轴固连,所述后排行星排齿圈与输出轴固连。通过电控离合器与制动器的操作,实现低速挡与直接档的转换。通过两个电机的组合输出,实现动力性、经济性组合最优。操作简单,无动

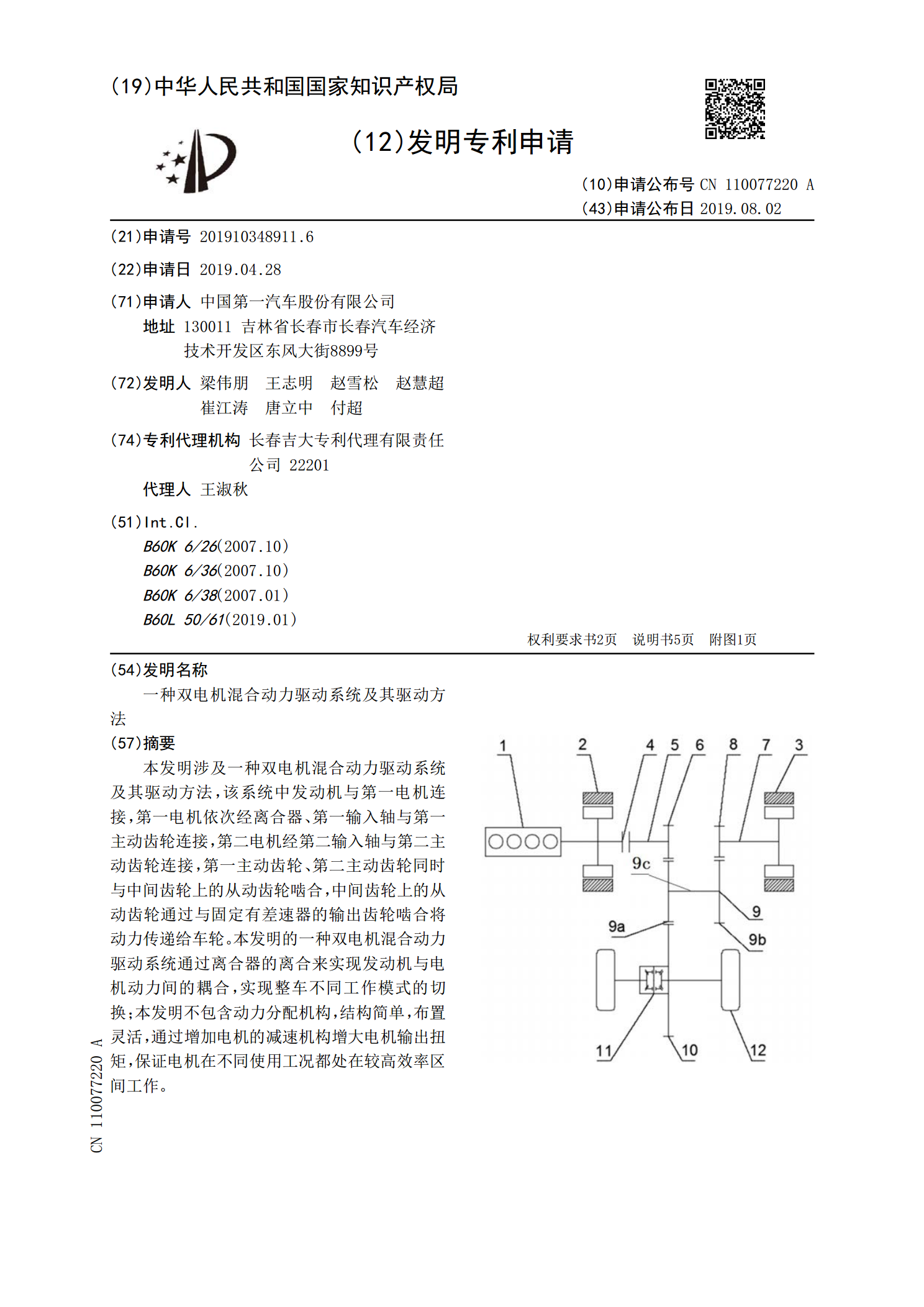

一种双电机混合动力驱动系统及其驱动方法.pdf

本发明涉及一种双电机混合动力驱动系统及其驱动方法,该系统中发动机与第一电机连接,第一电机依次经离合器、第一输入轴与第一主动齿轮连接,第二电机经第二输入轴与第二主动齿轮连接,第一主动齿轮、第二主动齿轮同时与中间齿轮上的从动齿轮啮合,中间齿轮上的从动齿轮通过与固定有差速器的输出齿轮啮合将动力传递给车轮。本发明的一种双电机混合动力驱动系统通过离合器的离合来实现发动机与电机动力间的耦合,实现整车不同工作模式的切换;本发明不包含动力分配机构,结构简单,布置灵活,通过增加电机的减速机构增大电机输出扭矩,保证电机在不同

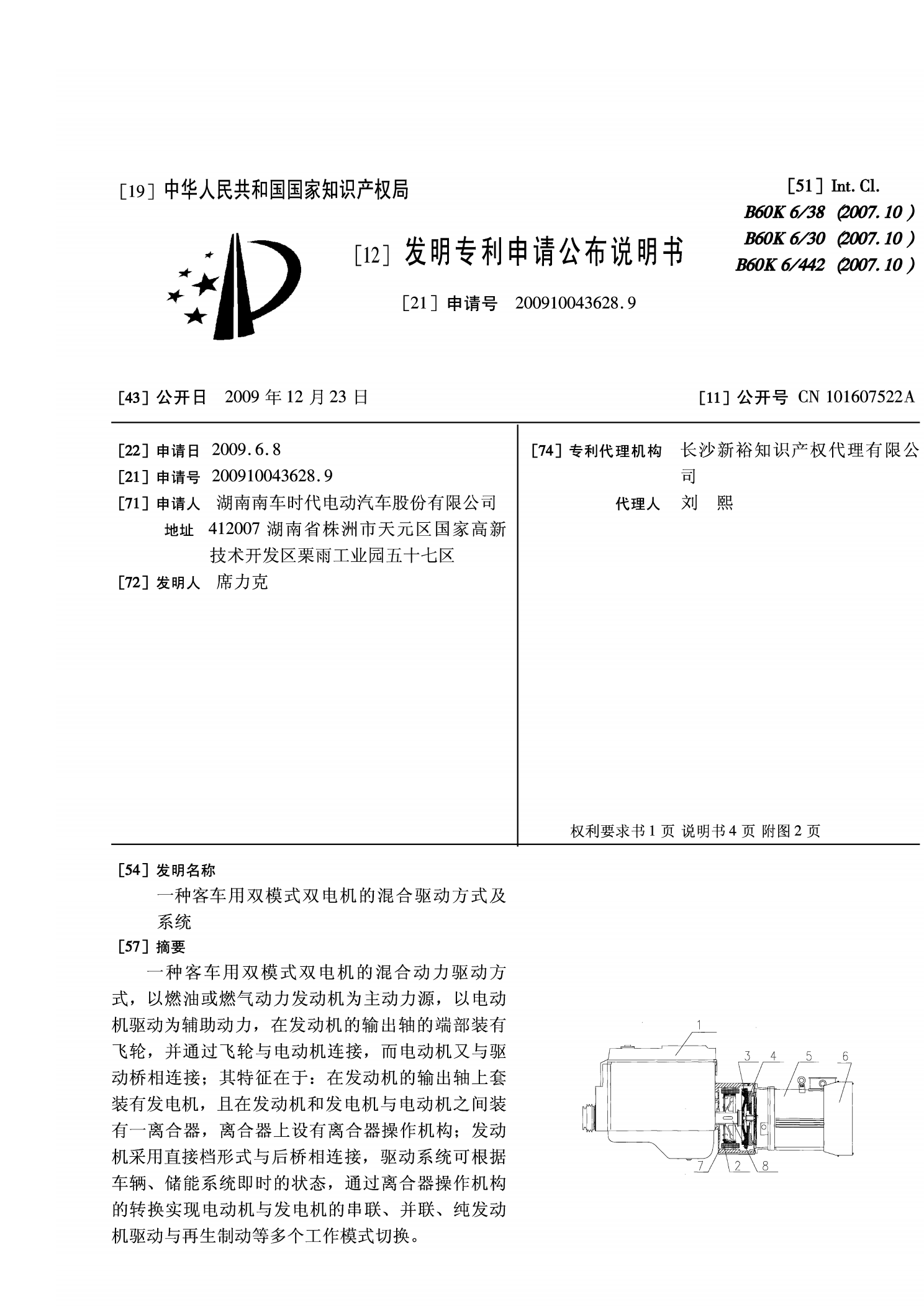

一种客车用双模式双电机的混合驱动方式及系统.pdf

一种客车用双模式双电机的混合动力驱动方式,以燃油或燃气动力发动机为主动力源,以电动机驱动为辅助动力,在发动机的输出轴的端部装有飞轮,并通过飞轮与电动机连接,而电动机又与驱动桥相连接;其特征在于:在发动机的输出轴上套装有发电机,且在发动机和发电机与电动机之间装有一离合器,离合器上设有离合器操作机构;发动机采用直接档形式与后桥相连接,驱动系统可根据车辆、储能系统即时的状态,通过离合器操作机构的转换实现电动机与发电机的串联、并联、纯发动机驱动与再生制动等多个工作模式切换。