汽车轮毂环式碟刹制动系统.pdf

志玉****爱啊

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

汽车轮毂环式碟刹制动系统.pdf

本发明涉及汽车碟刹装置,尤其是一种汽车轮毂环式碟刹制动系统,包括轮毂,固定在汽车悬挂系统或汽车减震系统上的制动器,该制动器由液压动力源控制启闭;其中:所述轮毂的一侧或内沿处固定有与其一体的制动环;所述制动器的制动钳外沿处设置有供制动环穿入的开口,制动环从该开口穿入后位于制动器的制动钳上的两个刹车片之间。本发明由于所述结构而具有的优点是:降低了能耗、提高了碟刹装置稳定性、延长了使用寿命和提高了制动力。

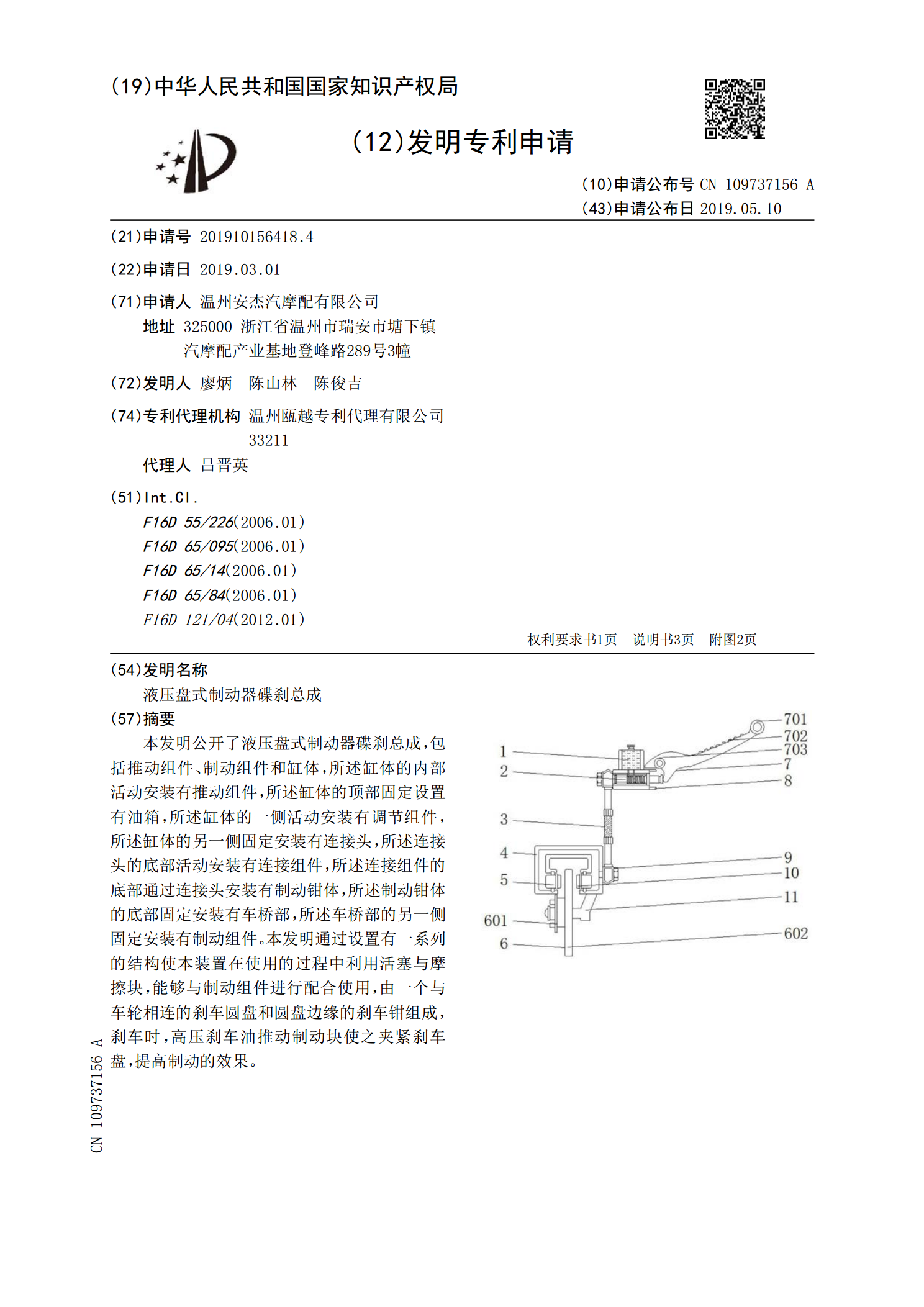

液压盘式制动器碟刹总成.pdf

本发明公开了液压盘式制动器碟刹总成,包括推动组件、制动组件和缸体,所述缸体的内部活动安装有推动组件,所述缸体的顶部固定设置有油箱,所述缸体的一侧活动安装有调节组件,所述缸体的另一侧固定安装有连接头,所述连接头的底部活动安装有连接组件,所述连接组件的底部通过连接头安装有制动钳体,所述制动钳体的底部固定安装有车桥部,所述车桥部的另一侧固定安装有制动组件。本发明通过设置有一系列的结构使本装置在使用的过程中利用活塞与摩擦块,能够与制动组件进行配合使用,由一个与车轮相连的刹车圆盘和圆盘边缘的刹车钳组成,刹车时,高压

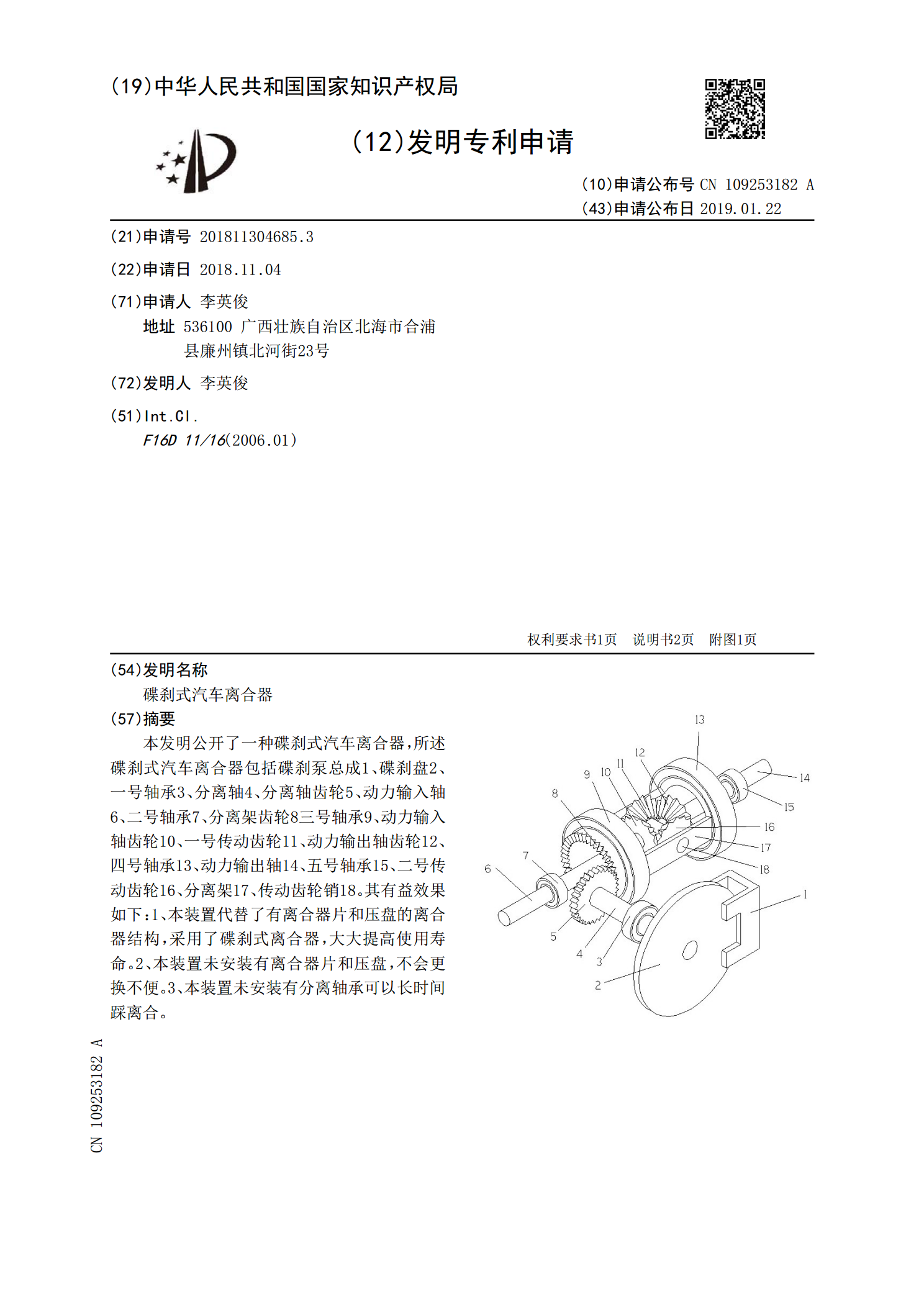

碟刹式汽车离合器.pdf

本发明公开了一种碟刹式汽车离合器,所述碟刹式汽车离合器包括碟刹泵总成1、碟刹盘2、一号轴承3、分离轴4、分离轴齿轮5、动力输入轴6、二号轴承7、分离架齿轮8三号轴承9、动力输入轴齿轮10、一号传动齿轮11、动力输出轴齿轮12、四号轴承13、动力输出轴14、五号轴承15、二号传动齿轮16、分离架17、传动齿轮销18。其有益效果如下:1、本装置代替了有离合器片和压盘的离合器结构,采用了碟刹式离合器,大大提高使用寿命。2、本装置未安装有离合器片和压盘,不会更换不便。3、本装置未安装有分离轴承可以长时间踩离合。

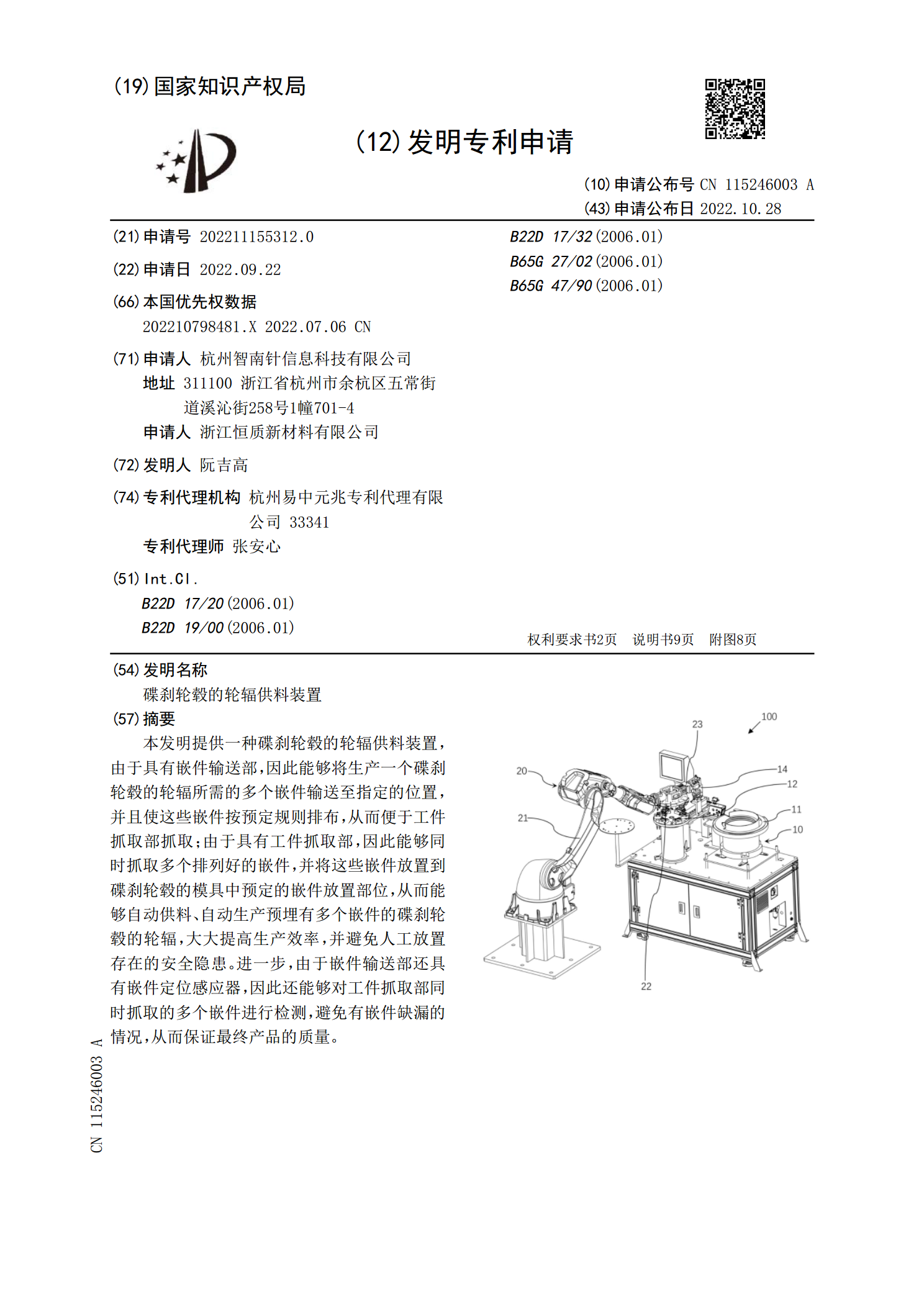

碟刹轮毂的轮辐供料装置.pdf

本发明提供一种碟刹轮毂的轮辐供料装置,由于具有嵌件输送部,因此能够将生产一个碟刹轮毂的轮辐所需的多个嵌件输送至指定的位置,并且使这些嵌件按预定规则排布,从而便于工件抓取部抓取;由于具有工件抓取部,因此能够同时抓取多个排列好的嵌件,并将这些嵌件放置到碟刹轮毂的模具中预定的嵌件放置部位,从而能够自动供料、自动生产预埋有多个嵌件的碟刹轮毂的轮辐,大大提高生产效率,并避免人工放置存在的安全隐患。进一步,由于嵌件输送部还具有嵌件定位感应器,因此还能够对工件抓取部同时抓取的多个嵌件进行检测,避免有嵌件缺漏的情况,从而

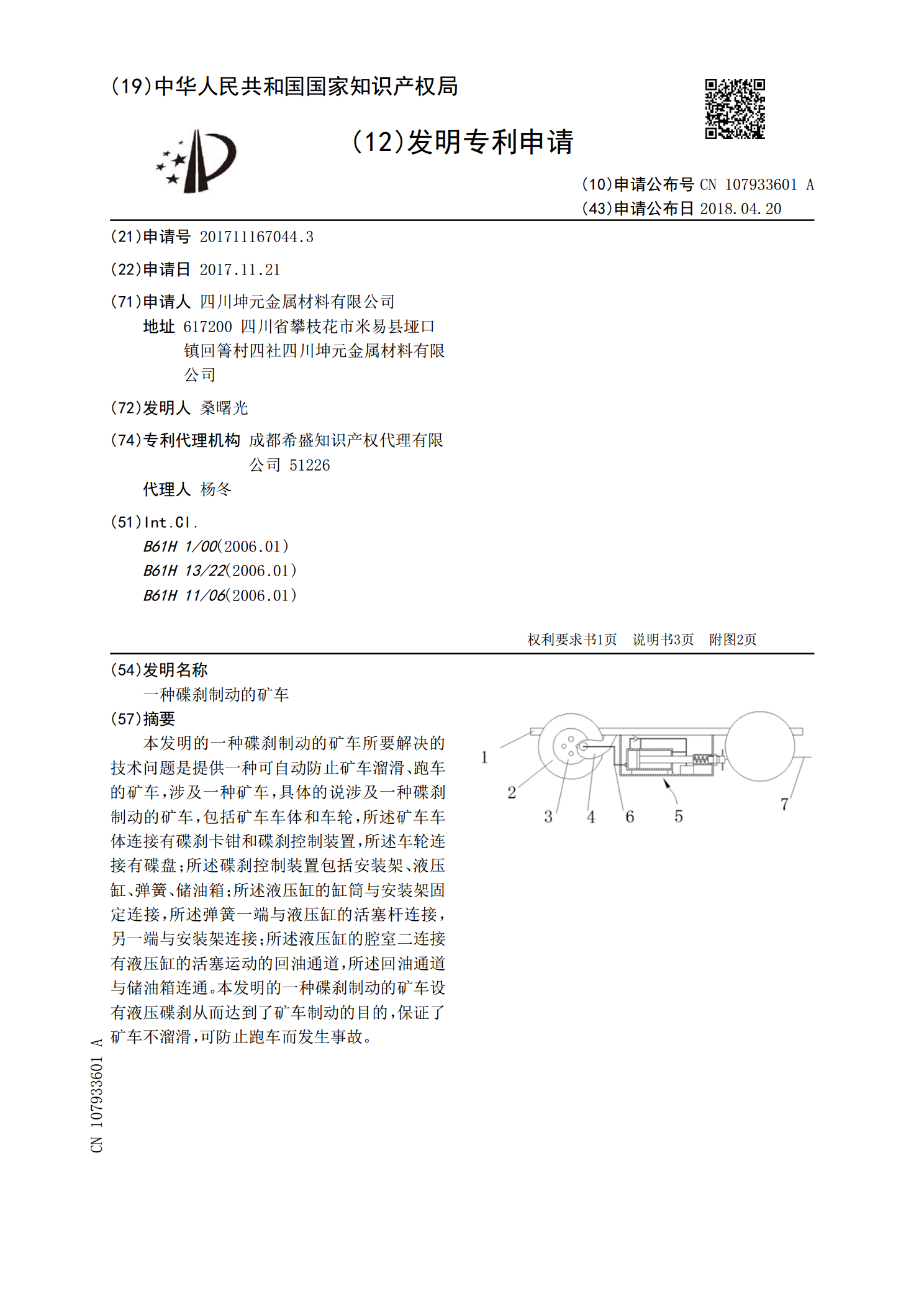

一种碟刹制动的矿车.pdf

本发明的一种碟刹制动的矿车所要解决的技术问题是提供一种可自动防止矿车溜滑、跑车的矿车,涉及一种矿车,具体的说涉及一种碟刹制动的矿车,包括矿车车体和车轮,所述矿车车体连接有碟刹卡钳和碟刹控制装置,所述车轮连接有碟盘;所述碟刹控制装置包括安装架、液压缸、弹簧、储油箱;所述液压缸的缸筒与安装架固定连接,所述弹簧一端与液压缸的活塞杆连接,另一端与安装架连接;所述液压缸的腔室二连接有液压缸的活塞运动的回油通道,所述回油通道与储油箱连通。本发明的一种碟刹制动的矿车设有液压碟刹从而达到了矿车制动的目的,保证了矿车不溜滑