一种硅片减薄方法.pdf

论文****酱吖

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种硅片减薄方法.pdf

本发明属于半导体集成电路制造工艺,尤其涉及一种硅片减薄方法。步骤1,将保护材料设置在硅片的正面;步骤2,用分阶段研磨的方式对所述硅片进行背面减薄,具体减薄过程分为两个阶段;步骤3,将研磨减薄后的硅片放入腐蚀液中,用磨砂轮以腐蚀速率v3进行湿法腐蚀;步骤4,将保护材料从硅片上去除。本发明减少了硅片在减薄过程中产生的缺陷,既保证了硅片减薄的批量化进行,又能有效地减少因为减薄所带来的背面缺陷和损伤层,并对个减薄和腐蚀过程中的厚度比例以及速率有精细的控制,所以减薄过程中硅片表面不会产生较多的缺陷和损伤,并通过减薄

一种硅片减薄砂轮.pdf

本发明提供一种硅片减薄砂轮,包括:环形基体;位于所述环形基体一端面上的至少一圈砂轮齿,所述砂轮齿通过粘接剂与所述环形基体端面固定连接。根据本发明实施例的硅片减薄砂轮,将砂轮齿直接通过粘接剂与环形基体端面固定连接,无需在环形基体端面开设安装槽,从而使砂轮齿的有效利用长度增加,降低了生产成本。

一种单晶硅片背面减薄用砂轮及其制备方法.pdf

本发明公开了一种单晶硅片背面减薄用砂轮及其制备方法,先把结合剂原材料溶解于去离子水中,再分别加入磨料、分散剂、单体、交联剂、引发剂,在一定的温度下形成凝胶,再经过干燥、煅烧形成结合剂包覆磨料的混合粉体。再分别加入造孔剂、润湿剂,制备成型料,冷压成型成具有一定形状的成型块,在一定温度下烧结,制成砂轮块。将砂轮块体进行精加工,然后经过粘结,制成硅片减薄砂轮。采用该方法制备的陶瓷结合剂砂轮具有结合剂对磨料的润湿性好、能够显著降低细粒度及超细粒度磨料的团聚、磨料在结合剂中的分散性好、砂轮对硅片的损伤层小等特点。

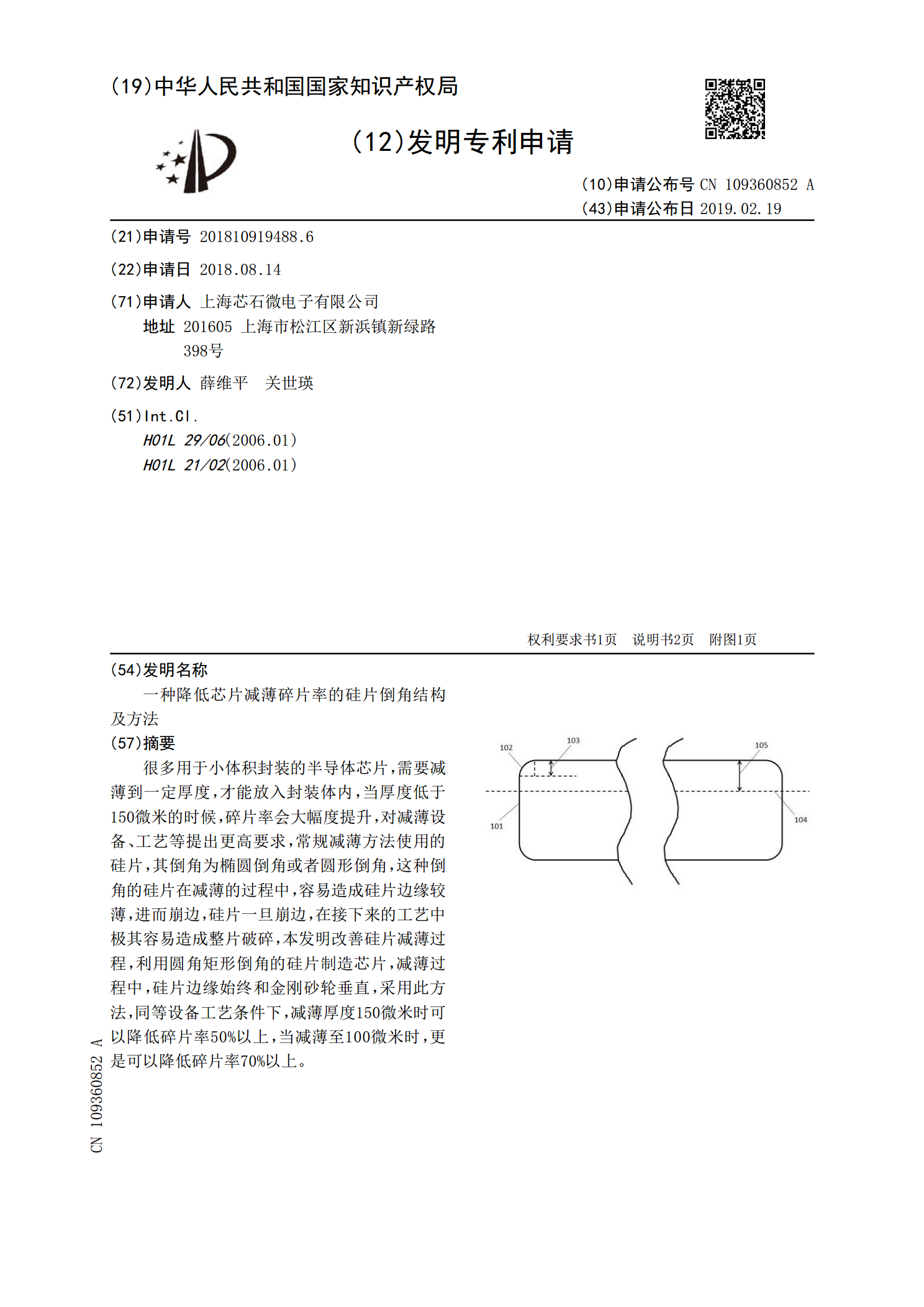

一种降低芯片减薄碎片率的硅片倒角结构及方法.pdf

很多用于小体积封装的半导体芯片,需要减薄到一定厚度,才能放入封装体内,当厚度低于150微米的时候,碎片率会大幅度提升,对减薄设备、工艺等提出更高要求,常规减薄方法使用的硅片,其倒角为椭圆倒角或者圆形倒角,这种倒角的硅片在减薄的过程中,容易造成硅片边缘较薄,进而崩边,硅片一旦崩边,在接下来的工艺中极其容易造成整片破碎,本发明改善硅片减薄过程,利用圆角矩形倒角的硅片制造芯片,减薄过程中,硅片边缘始终和金刚砂轮垂直,采用此方法,同等设备工艺条件下,减薄厚度150微米时可以降低碎片率50%以上,当减薄至100微米

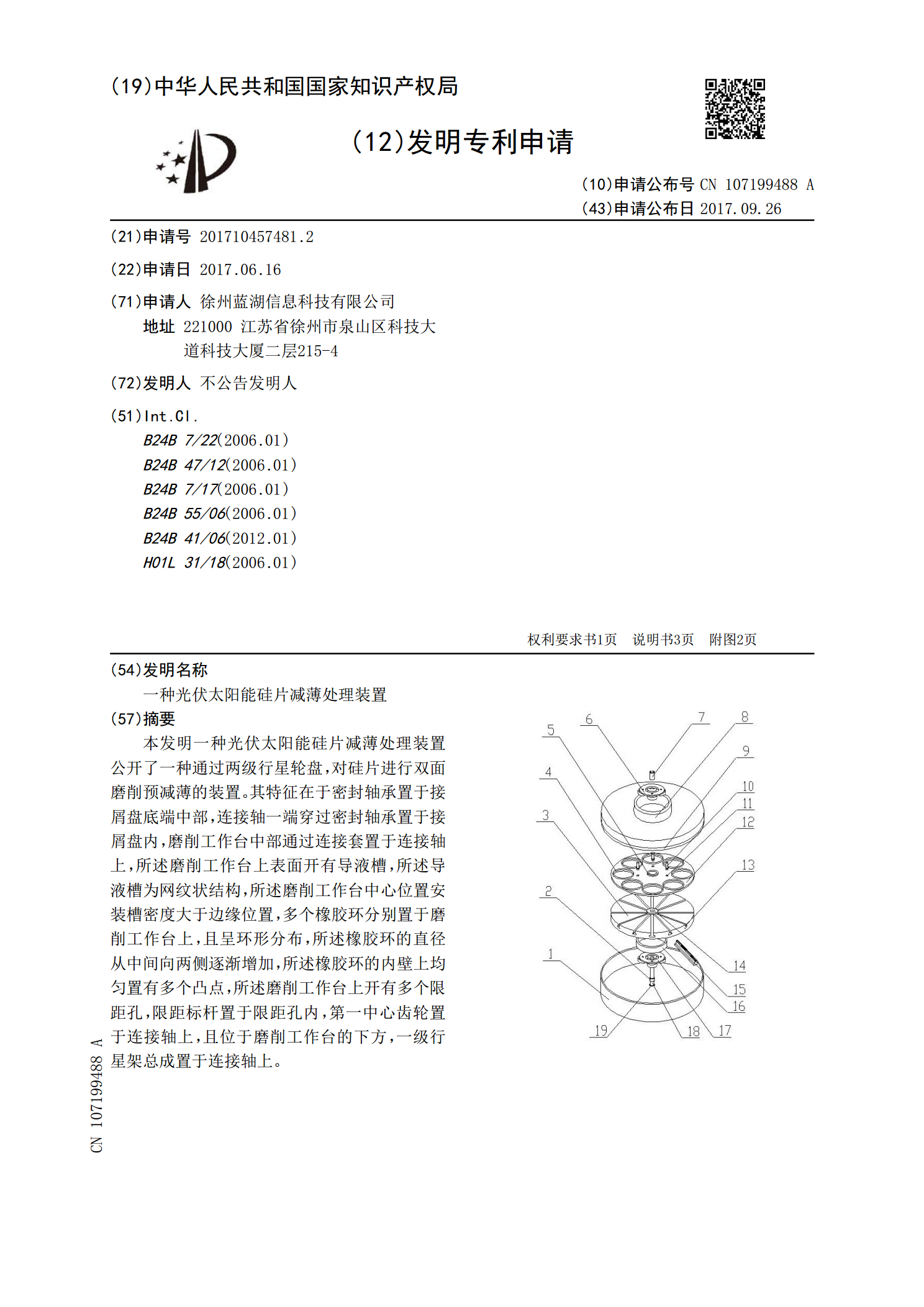

一种光伏太阳能硅片减薄处理装置.pdf

本发明一种光伏太阳能硅片减薄处理装置公开了一种通过两级行星轮盘,对硅片进行双面磨削预减薄的装置。其特征在于密封轴承置于接屑盘底端中部,连接轴一端穿过密封轴承置于接屑盘内,磨削工作台中部通过连接套置于连接轴上,所述磨削工作台上表面开有导液槽,所述导液槽为网纹状结构,所述磨削工作台中心位置安装槽密度大于边缘位置,多个橡胶环分别置于磨削工作台上,且呈环形分布,所述橡胶环的直径从中间向两侧逐渐增加,所述橡胶环的内壁上均匀置有多个凸点,所述磨削工作台上开有多个限距孔,限距标杆置于限距孔内,第一中心齿轮置于连接轴上,