旋转凸轮制造方法.pdf

曾琪****是我

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

旋转凸轮制造方法.pdf

本发明公开了一种旋转凸轮制造方法,包括步骤:(1)CAE软件模拟金属液凝固过程,获取金属液的温度场分布数据及缩松缩孔缺陷倾向;(2)修正工艺参数;(3)模型制作;(4)将模型放入砂箱内,填砂造型;(5)浇注;(6)冷却,取出铸件。本发明的旋转凸轮制造方法,铸造过程中EPS热解产物能够有效排出,旋转凸轮无缩松缩孔缺陷,质量得以有效提高。

凸轮装置及凸轮装置的制造方法.pdf

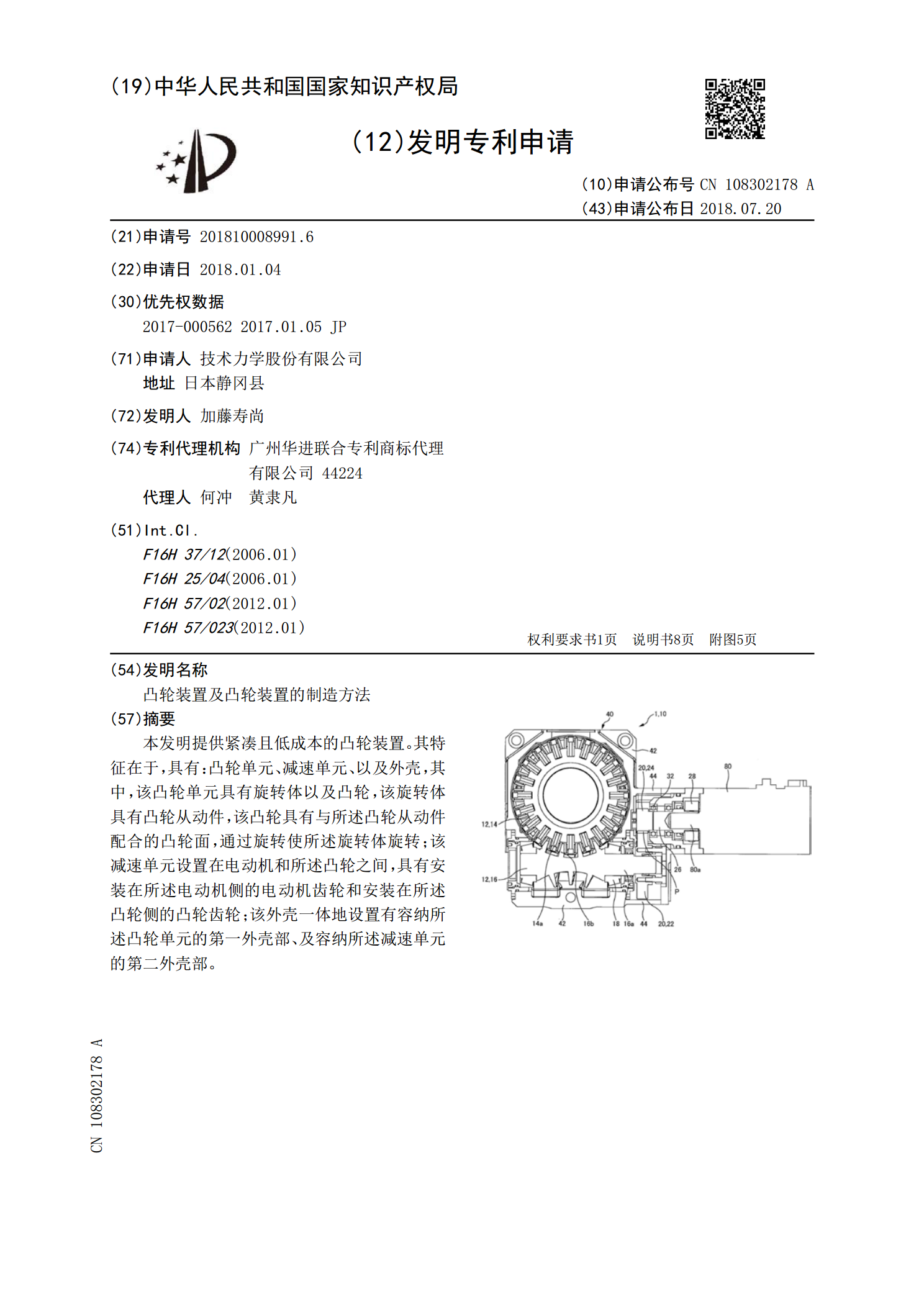

本发明提供紧凑且低成本的凸轮装置。其特征在于,具有:凸轮单元、减速单元、以及外壳,其中,该凸轮单元具有旋转体以及凸轮,该旋转体具有凸轮从动件,该凸轮具有与所述凸轮从动件配合的凸轮面,通过旋转使所述旋转体旋转;该减速单元设置在电动机和所述凸轮之间,具有安装在所述电动机侧的电动机齿轮和安装在所述凸轮侧的凸轮齿轮;该外壳一体地设置有容纳所述凸轮单元的第一外壳部、及容纳所述减速单元的第二外壳部。

凹凸轮及其制造方法.pdf

本发明公开了一种凹凸轮及其制造方法,其中凹凸轮的制造方法用于制造上述凹凸轮,并包含下列步骤:首先,提供多种粉末基材,所述多种粉末基材分别为铁基材、碳基材及铬基材;接着,混合多种粉末基材;接着,烧结多种粉末基材,使粉末基材形成凹凸轮烧结结构;最后,气化位于凹凸轮烧结结构的铬基材,使凹凸轮烧结结构的表面形成多个微孔。因此,本发明的凹凸轮的制造方法可通过控制碳基材、铁基材与铬基材的混合比例及储油于凹凸轮表面的微孔内,从而可获得高硬度且具有自润效果的凹凸轮,从而可适用于笔记型计算机等电子产品的铰链上。

一种凸轮相对位置监测方法及凸轮旋转方法.pdf

本发明公开了种凸轮相对位置监测方法及凸轮旋转方法,通过在内胆的底部设置第一磁性装置,电机上设置第二霍尔传感器,第二凸轮上设置第三磁性装置实现凸轮相对位置的监测;在此基础上得出第一凸轮反向旋转和正向旋转的时间。本发明的有益效果在于,可以监测第一凸轮和第二凸轮之间的相对位置,并在此基础上精确地控制第一凸轮的正反转时间。

制造凸轮轴的方法.pdf

本发明公开了一种制造凸轮轴的方法。具体地,本发明涉及制造凸轮轴的方法,该方法包括单次烧结操作和钎焊操作,由此降低了制造时间。