车轮轮辋的制造方法以及汽车用车轮轮辋的制造方法.pdf

Th****84

亲,该文档总共21页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

车轮轮辋的制造方法以及汽车用车轮轮辋的制造方法.pdf

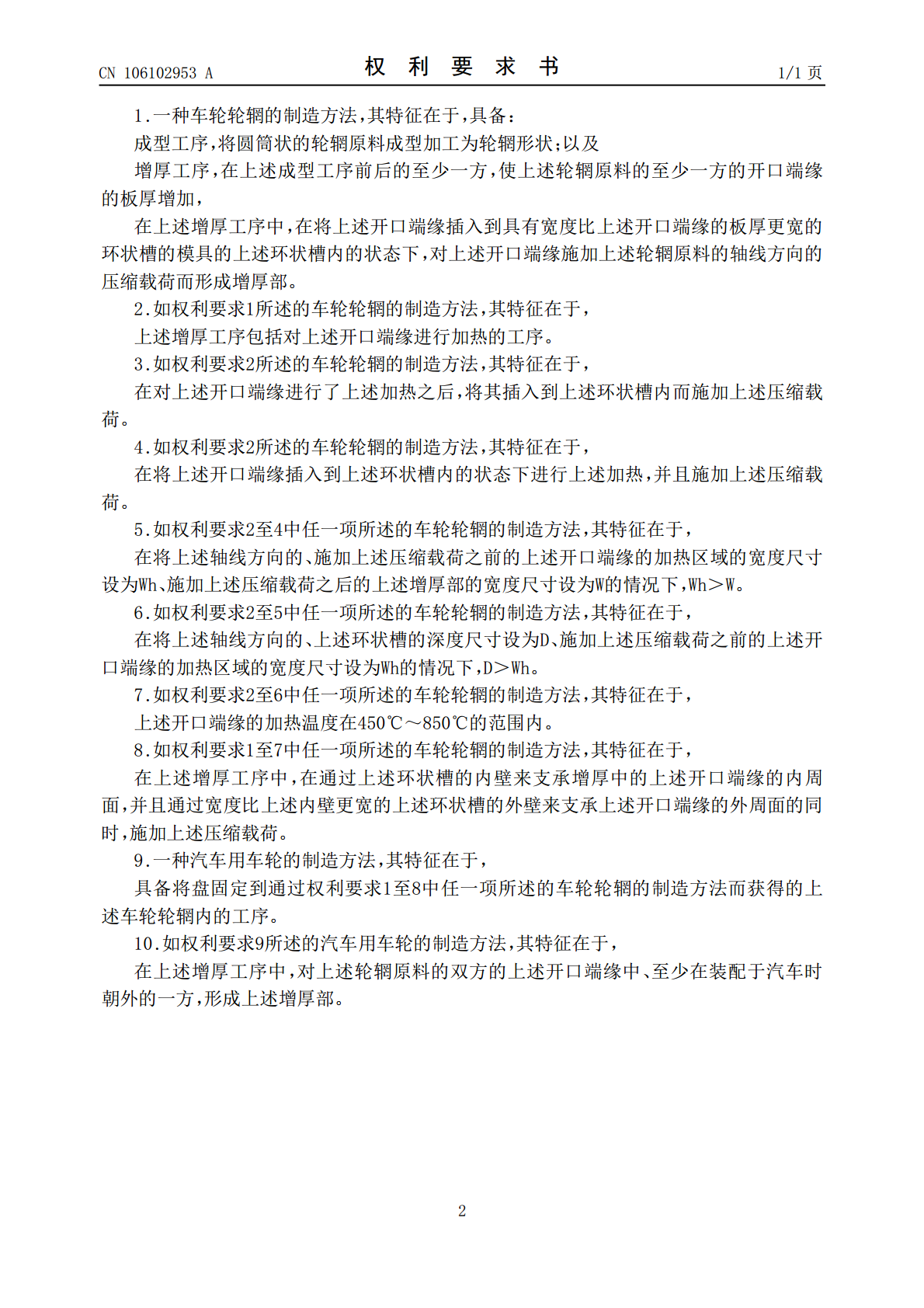

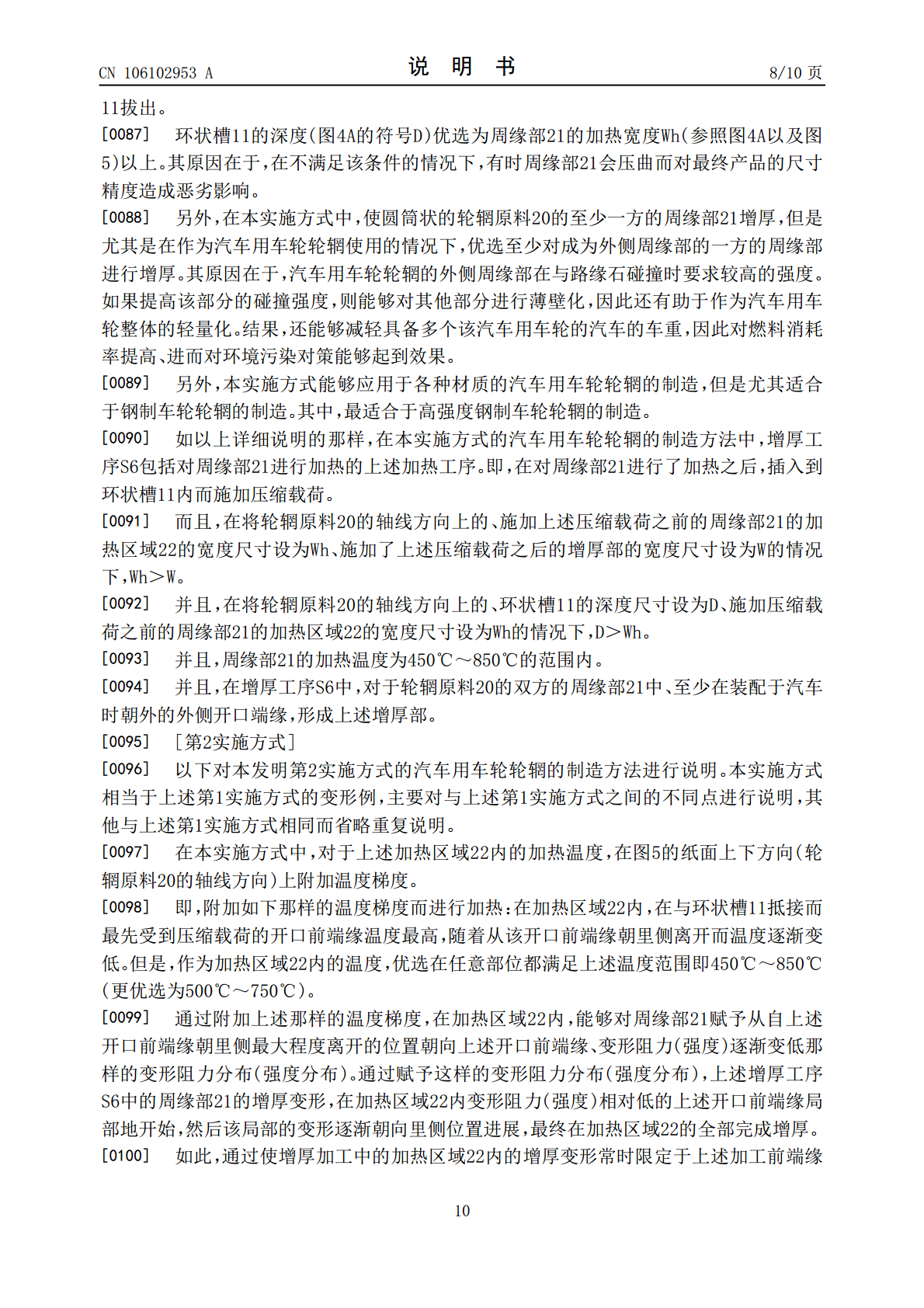

该车轮轮辋的制造方法具备:成型工序,将圆筒状的轮辋原料成型加工为轮辋形状;以及增厚工序,在上述成型工序前后的至少一方,使上述轮辋原料的至少一方的开口端缘的板厚增加。而且,在上述增厚工序中,在将上述开口端缘插入到具有宽度比上述开口端缘的板厚更宽的环状槽的模具的上述环状槽内的状态下,对上述开口端缘施加上述轮辋原料的轴线方向的压缩载荷而形成增厚部。

轮辋的制造方法和车轮的制造方法.pdf

本发明提供了一种轮辋的制造方法和车轮的制造方法,其中,轮辋的制造方法包括如下步骤:轮辋成型,将筒状结构放入成型模具中,并向筒状结构的内部通入高压气体,以使筒状结构在高压气体的作用下发生塑性变形,直至筒状结构的外壁面与成型模具的壁面贴合,形成轮辋本体。本发明解决了现有技术中轮辋的制造方法的工序繁多、制造成本高以及通过现有技术中轮辋的制造方法制成的轮辋本体存在精度较低、成型不稳定和易变形的问题。

车辆用车轮轮辋的制造方法.pdf

一种车辆用车轮轮辋的制造方法,包含:坯环制作工序,将矩形的钢板(10)卷成筒状并将卷的两端部彼此焊接接合来制作坯环(20);以及通过冲压进行的轮辋成形工序,使在周向上被分割的外周模具(41)和内周模具(42)相对于坯环(20)移动来同时进行通过外周模具(41)实现的坯环(20)的缩径和通过内周模具(42)实现的坯环(20)的扩径,使坯环(20)成为轮辋形状。轮辋成形工序包含至少1个粗成形工序和精加工工序。

一种车轮轮辋制造方法.pdf

本发明涉及一种车轮轮辋制造方法,所述轮辋的原材料为热轧钢卷;所述制造方法包括以下步骤:(a)将热轧钢卷分切成轮辋毛坯宽度;(b)对分切后的热轧钢卷进行冷弯成型处理;(c)将冷弯成型后的热轧钢卷剪切成轮辋单倍尺长度的长条料;(d)对长条料进行卷圆、对焊以及精扩处理,获得成品轮辋。本发明显著提高生产效率,降低废品率以及生产成本,减少轮辋圆弧处拉薄以及成品轮辋的残余应力;本发明适用范围广,能够制造截型更加复杂的轮辋,如增加多条加强筋,从而提高车轮强度的同时,实现进一步轻量化;通过本发明制造的成品轮辋尺寸精准、残

轮辋的制造方法以及轮辋.pdf

轮辋的制造方法,包括步骤:1、对用于制造轮辋的原材料进行卷圆、镦平,并通过焊接工艺将原材料对焊形成初级轮辋;2、对初级轮辋进行扩口操作形成次级轮辋,并对次级轮辋进行三次滚型在次级轮辋的边缘形成弧形的预卷边;3、对次级轮辋进行扩涨操作形成三级轮辋,然后对三级轮辋再次进行滚型,并在三级轮辋的边缘形成有圆管状结构设计的卷边。本发明还提供了一种轮辋,包括有轮辋主体,轮辋主体的边缘设置有圆管状结构设计的卷边。轮辋为圆管状结构设计,其具有较高的结构强度,能够增加轮辋的整体强度。并且,在轮辋主体的边缘设置有圆管状结构设