一种铝合金轮毂重力铸造方法.pdf

猫巷****志敏

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种铝合金轮毂重力铸造方法.pdf

本发明公开了一种铝合金轮毂重力铸造方法,所述方法在中央冒口与热节直接保温以延长中央冒口对热节区的补缩时间;对热节区进行风冷,风冷的位置靠近热节区并远离中央冒口与热节之间的补缩通道。本发明通过上述几点改进,使得热节对凝固的影响降到最小,从而制备得到的铝合金轮毂具备良好的机械性能。

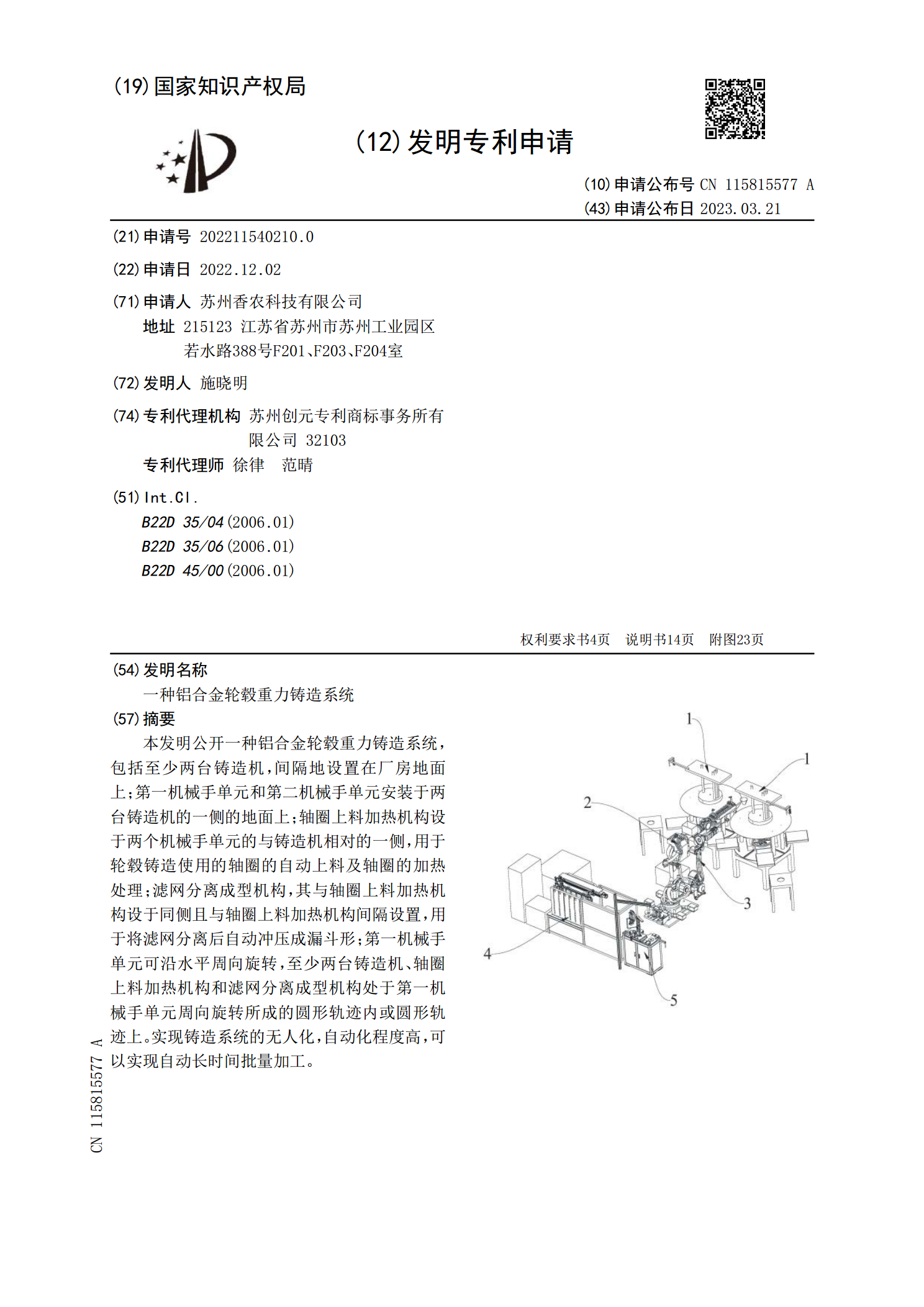

一种铝合金轮毂重力铸造系统.pdf

本发明公开一种铝合金轮毂重力铸造系统,包括至少两台铸造机,间隔地设置在厂房地面上;第一机械手单元和第二机械手单元安装于两台铸造机的一侧的地面上;轴圈上料加热机构设于两个机械手单元的与铸造机相对的一侧,用于轮毂铸造使用的轴圈的自动上料及轴圈的加热处理;滤网分离成型机构,其与轴圈上料加热机构设于同侧且与轴圈上料加热机构间隔设置,用于将滤网分离后自动冲压成漏斗形;第一机械手单元可沿水平周向旋转,至少两台铸造机、轴圈上料加热机构和滤网分离成型机构处于第一机械手单元周向旋转所成的圆形轨迹内或圆形轨迹上。实现铸造系统

一种铝合金轮毂重力铸造工艺.pdf

本发明提供一种铝合金轮毂重力铸造工艺,包括以下步骤:将铝合金轮毅原料进行融化;对融化后的铝合金轮毅原料进行精炼除气;进行浇注;与现有技术相比,本发明具有如下的有益效果:可以有效解决产品漏气问题,最终可以得到外面光滑、内部无缺陷的铝轮毂。

重力铸造轮毂模具及铸造轮毂的方法.pdf

本发明提供了一种重力铸造轮毂模具,采用无环冒口的模具替代传统的环冒口模具,金属液通过浇注口进入浇冒口,由轮辐腔流入中心冒口以及后轮唇腔,轮毂按照后轮唇腔、轮辋腔、轮辐腔、前轮唇腔、安装盘腔、中心冒口、浇冒口、浇注口的顺序凝固。铸件轮辋部分由原先的前轮唇腔至后轮唇腔顺序凝固,变为由后轮唇腔至前轮唇腔凝固,同时轮辐通过中心冒口进行补缩,有效地控制轮辐的缩松。本发明还提供了一种铸造轮毂的方法。本发明提供的技术方案,解决了传统重力铸造工艺中后轮唇性能偏弱的问题,达到了低压铸造的性能水平,大幅度降低了产品的毛坯重量

一种铝合金轮毂重力铸造模具.pdf

本发明公开了一种铝合金轮毂重力铸造模具,包括有底模和边模,底模中间装有分流锥,边模内装有与底模相互配合的上模,上模与边模以及底模之间形成有型腔;其特征是:所述边模的外部设置有若干高频振动装置,高频振动装置的振动头正对边模布置;本发明能够减少或消除铝合金轮毂铸件中的通气微孔,同时加强了铝液的除渣能力,提高铸件的组织致密度和力学性能,使生产出来的铝合金轮毂品质得到提高,主要用作生产铝合金轮毂的铸造模具。