一种动车组齿轮箱用耐高低温铝合金及其制备方法.pdf

书生****35

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种动车组齿轮箱用耐高低温铝合金及其制备方法.pdf

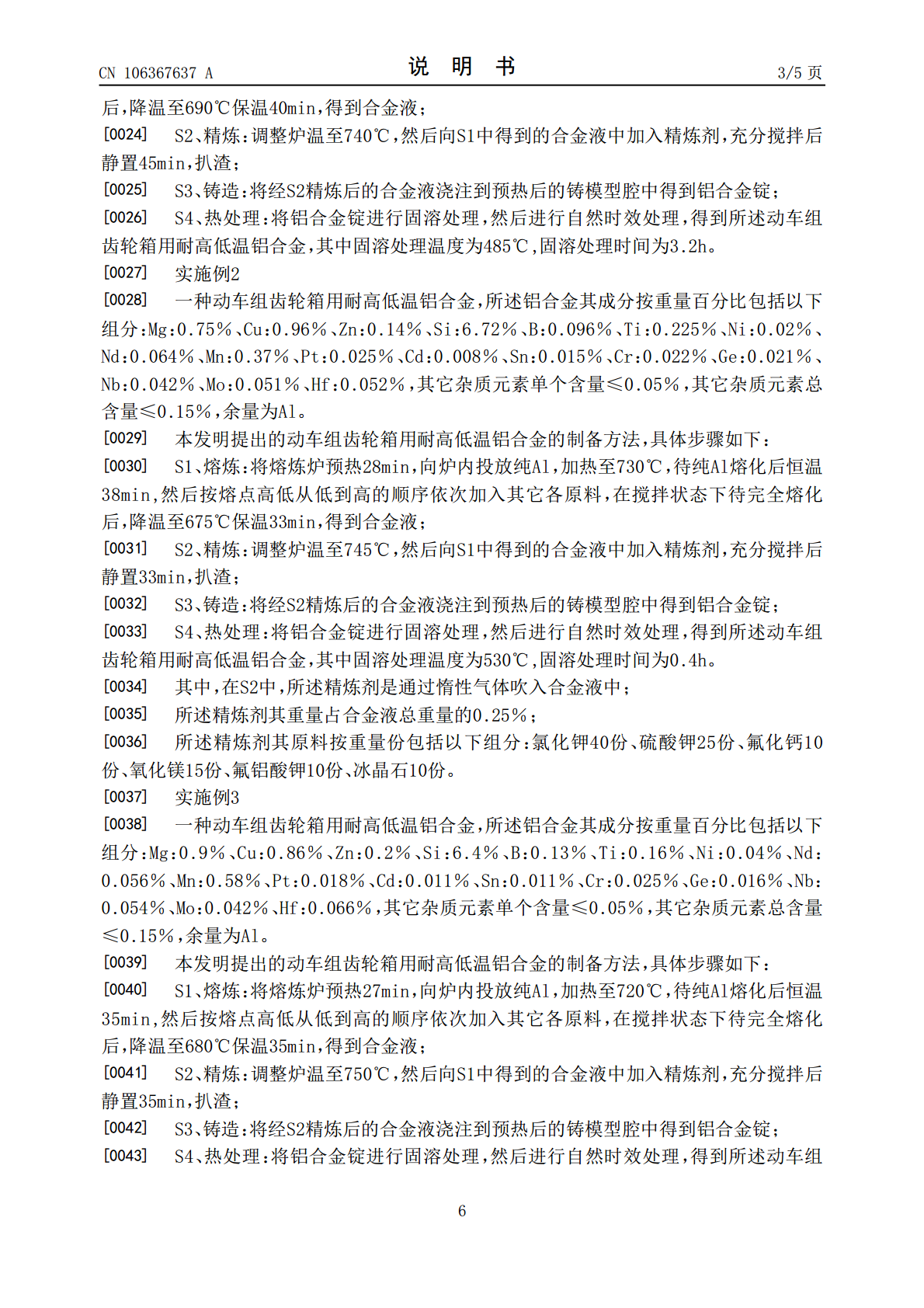

本发明公开了一种动车组齿轮箱用耐高低温铝合金及其制备方法,所述铝合金其成分按重量百分比包括以下组分:Mg、Cu、Zn、Si、B、Ti、Ni、Nd、Mn、Pt、Cd、Sn、Cr、Ge、Nb、Mo、Hf,其它杂质元素单个含量≤0.05%,其它杂质元素总含量≤0.15%,余量为Al。本发明中合金成分合理,工艺优化,得到的铝合金具有重量轻、强度高、耐腐蚀、耐高低温且不易出现裂纹等优点,能满足动车组齿轮箱的性能需求。

一种动车组齿轮箱用高强度铝合金及其制备方法.pdf

本发明公开了一种动车组齿轮箱用高强度铝合金及其制备方法,所述铝合金其成分按重量百分比包括以下组分:镁、铜、锌、铁、硅、钛、铬、碲、锗、铌、铒、钼、铈、钪、锆、锶,其它杂质元素单个含量≤0.05%,其它杂质元素总含量≤0.2%,余量为铝。本发明中合金成分合理,工艺优化,得到的铝合金具有重量轻、强度高、耐腐蚀、不易出现裂纹等优点,能满足动车组齿轮箱的性能需求。

一种高速动车组齿轮箱箱体专用耐热铝合金及其制备方法.pdf

本发明公开了一种高速动车组齿轮箱箱体专用耐热铝合金,其成分按重量百分比包括:Zn:2‑5%、Mg:1.5‑2.8%、Mn:0.1‑0.8%、Zr:0.5‑1.5%、W:0.5‑1.5%、V:0.1‑0.2%、Be:0.01‑0.08%、Ti:0.2‑0.5%、Si:0.02‑0.1%、Ni:0.05‑0.2%、Ga:0.05‑0.15%、Fe:0.1‑0.3%、Cu:0.2‑0.5%、Cr:0.05‑0.15%、Sc:0.1‑0.5%、Ag:0.3‑1.2%、Pr:0.1‑0.5%、Y:0.2‑0.5%、

一种动车组齿轮箱箱体专用抗开裂铝合金及其制备方法.pdf

本发明公开了一种动车组齿轮箱箱体专用抗开裂铝合金及其制备方法,铝合金的成分按重量百分比包括:Zn:2‑3.5%、Mg:1.2‑2.2%、Zr:0.5‑1.5%、Si:0.02‑0.1%、Ni:0.05‑0.2%、Ga:0.05‑0.15%、Fe:0.1‑0.3%、Cu:0.5‑1.5%、W+V+Ti+Cr+Mn:0.6‑1.8%、Ce:0.1‑0.5%、Sn:0.3‑1.2%、Pr:0.1‑0.5%、Y:0.2‑0.5%、In:0.1‑0.5%、余量为Al。本发明所述制备方法过程简单,条件温和,得到的铝合

一种耐高低温硅胶及其制备方法、一种耐高低温硅胶增强软管及其制备方法.pdf

本发明提供了一种耐高低温硅胶及其制备方法、一种耐高低温硅胶增强软管及其制备方法,属于硅胶软管技术领域。本发明提供的耐高低温硅胶,包括如下质量份数的组分:硅橡胶100份,耐热剂2~4份,甲基硅树脂3~8份,硫化剂1.1~1.6份。本发明以硅橡胶、耐热剂、甲基硅树脂和硫化剂为原料,甲基硅树脂作为抗降解剂使用,其硅脂支化分子结构对硅橡胶的螺旋结构起到引变作用,抑制了硅氧链中Si‑O的重排,阻碍和降低了硅橡胶在高温下降解,并提高了其热稳定性以及机械强度,耐热剂和甲基硅树脂配合进一步提高了硅橡胶的耐高温性,上述配比