用于铝合金车轮铸件的强力挤压加工工艺.pdf

傲丝****账号

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

用于铝合金车轮铸件的强力挤压加工工艺.pdf

本发明公开了用于铝合金车轮铸件的强力挤压加工工艺,本发明采用特种刀具、特殊的工艺参数进行光亮面加工,大大提高了铸件成品率;用挤压加工工艺解决车轮铸件表面针孔、疏松的方法是一种简便、可操作性强、能提高成品率、降低生产成本、提高经济效益的好方法;本发明挤压加工的具体原理是:将切屑刀具的刃角锉钝后在车轮表面挤压,通过挤压使金属面的铝金属达到塑性变形,从而将加工面出现的小针孔、疏松进行密闭封盖,使外观质量满足产品要求的一种方式,该方法加工切屑量非常少。

铝合金铸件制造工艺.pdf

本发明提供一种工作效率高、产品合格率高、铸件机械性能好的铝合金铸件制造工艺,其特征在于包括如下步骤:熔化、保温、浇铸、修整、热处理、喷砂。将干燥的氮气通过碳棒吹入铝合金液中,氮气直接进入铝合金液中,可以更好地带走铝合金液的气体,去除铝合金液中的气体杂质,降低了制造出的铸件出现气孔的可能性;保温炉能够控制合金液的温度保持稳定,进而使合金液的浇铸温度保持稳定,避免了因浇铸温度过高或过低而导致制作出的铸件出现气孔、缩孔、浇不足或外形轮廓不清等缺陷,提高了产品的合格率。

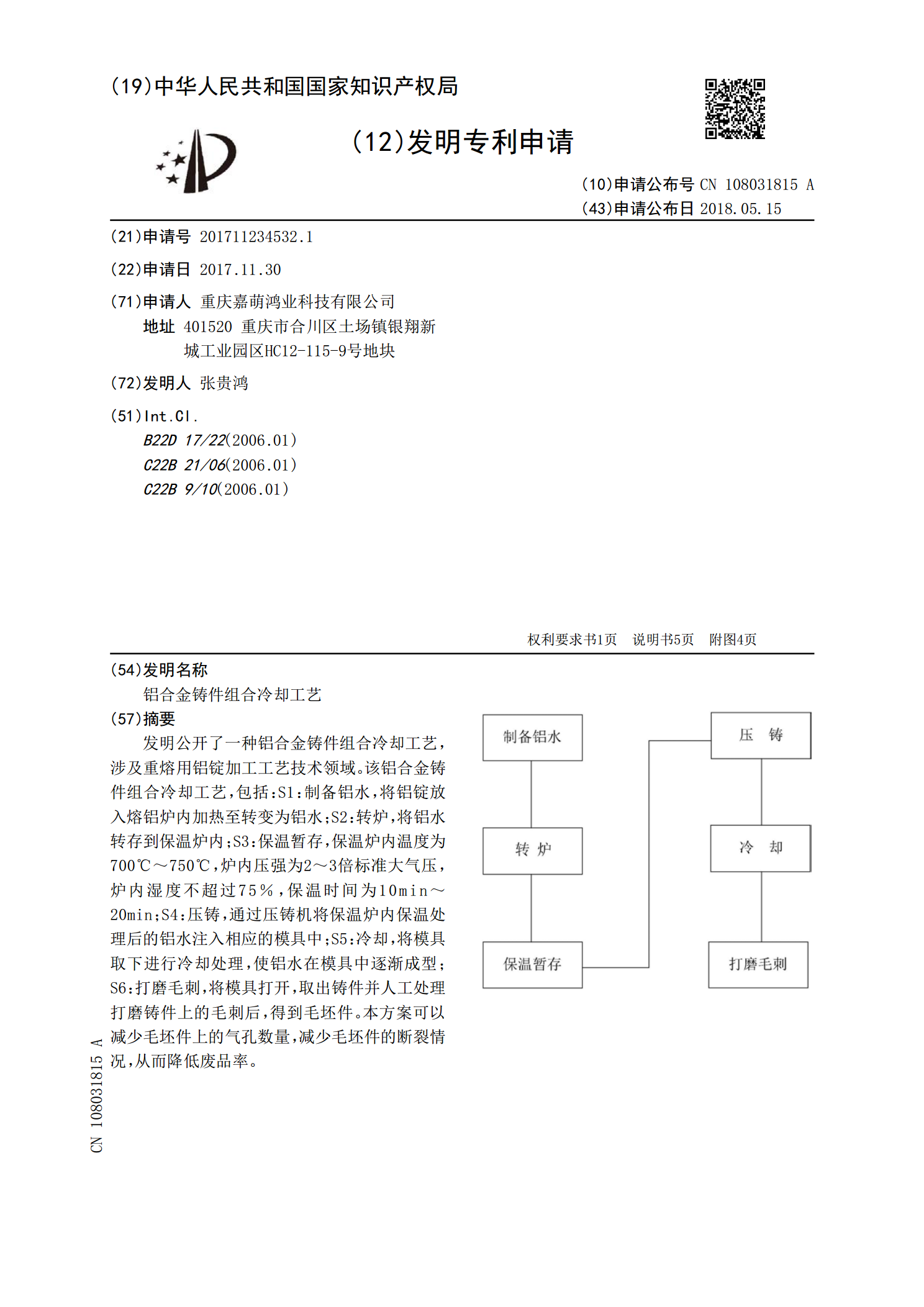

铝合金铸件组合冷却工艺.pdf

发明公开了一种铝合金铸件组合冷却工艺,涉及重熔用铝锭加工工艺技术领域。该铝合金铸件组合冷却工艺,包括:S1:制备铝水,将铝锭放入熔铝炉内加热至转变为铝水;S2:转炉,将铝水转存到保温炉内;S3:保温暂存,保温炉内温度为700℃~750℃,炉内压强为2~3倍标准大气压,炉内湿度不超过75%,保温时间为10min~20min;S4:压铸,通过压铸机将保温炉内保温处理后的铝水注入相应的模具中;S5:冷却,将模具取下进行冷却处理,使铝水在模具中逐渐成型;S6:打磨毛刺,将模具打开,取出铸件并人工处理打磨铸件上的毛

用于在汽车轮毂表面镀铝或铝合金的工艺.pdf

本发明公开了用于在汽车轮毂表面镀铝或铝合金的工艺,涉及轮毂表面处理技术领域,旨在解决高污染的问题;其技术方案要点是:第一步,对轮毂基材表面进行预处理;第二步,喷底粉涂层;第三步,喷介质粉涂层;第四步,PVD工艺;第五步,喷透明粉涂层。本发明的用于在汽车轮毂表面镀铝或铝合金的工艺能够解决现有技术中高污染的问题。

铝合金铸件热处理工艺.pdf

本发明公开了一种铝合金铸件热处理工艺,包括如下步骤:a、将铸造完成的铝合金铸件置于正火炉中,升温至880℃-920℃,保温4小时;b、将铸件直接放入50-80℃淬火油中进行淬火处理,淬火时间2分钟;c、将铸件在220~270℃回火保温3~6小时,即可。本发明提供的铝合金热处理方法,是将铸件从铸造机上取出后,就马上进行淬火处理,然后进行回火保温处理。得到的铝合金铸件强度高,韧性好,而且不易断裂。