用于在汽车轮毂表面镀铝或铝合金的工艺.pdf

梅雪****67

亲,该文档总共12页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

用于在汽车轮毂表面镀铝或铝合金的工艺.pdf

本发明公开了用于在汽车轮毂表面镀铝或铝合金的工艺,涉及轮毂表面处理技术领域,旨在解决高污染的问题;其技术方案要点是:第一步,对轮毂基材表面进行预处理;第二步,喷底粉涂层;第三步,喷介质粉涂层;第四步,PVD工艺;第五步,喷透明粉涂层。本发明的用于在汽车轮毂表面镀铝或铝合金的工艺能够解决现有技术中高污染的问题。

汽车铝合金轮毂表面油漆金涂工艺.pdf

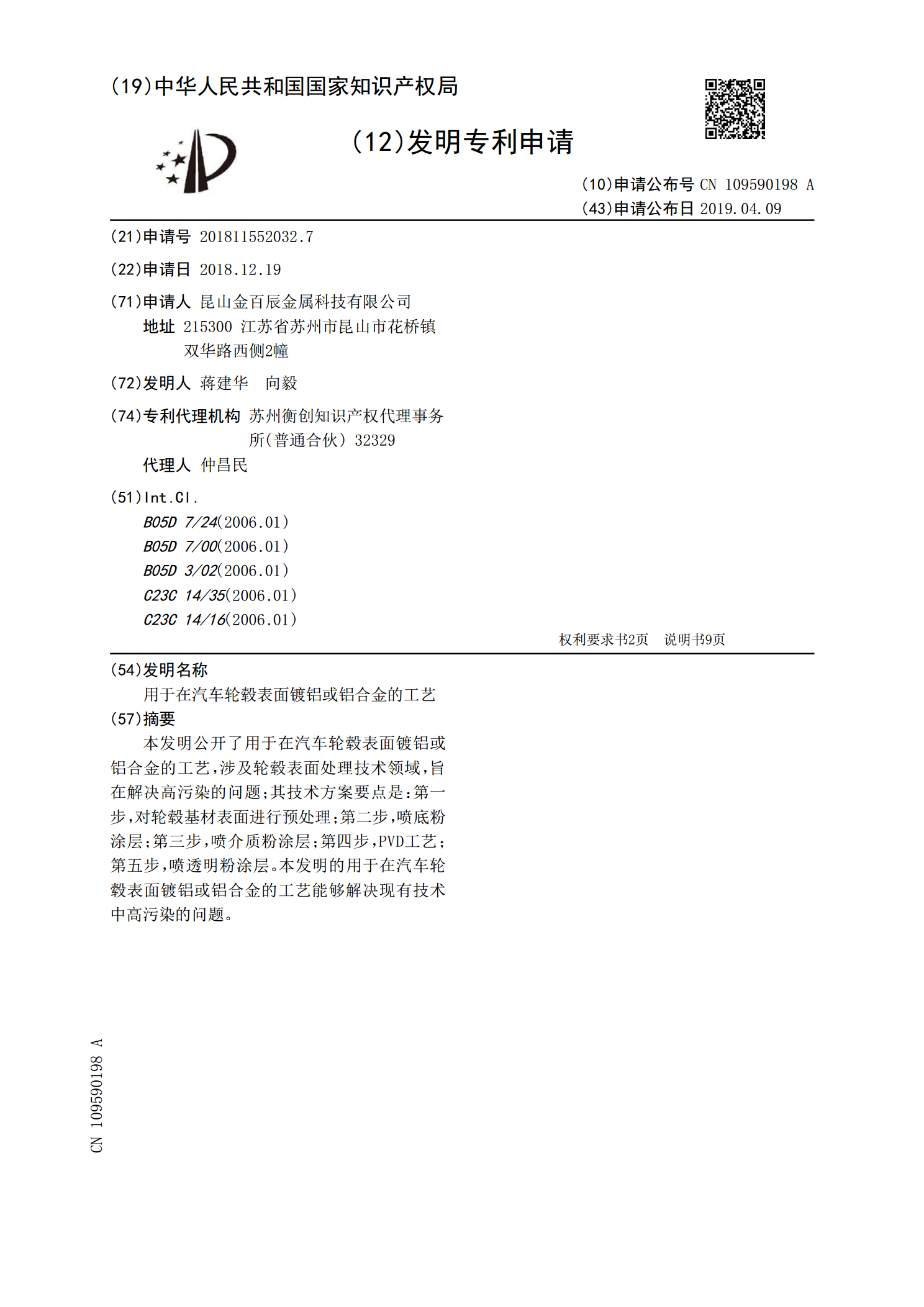

本发明是汽车铝合金轮毂表面油漆金涂工艺,它是通过对铝合金轮毂毛坯的表面开粗处理,再在表面精细打磨后上磨光蜡与收光蜡(即抛光)可达到一种镜面的高亮效果后,再通过涂装工艺做上一种有色透明漆,即能达到和更优于工业″真空镀铬″和″水电镀″的效果。其产品具有亮度更高、光泽度更好、金属感更强的优点,并且还能在同一物件上做出不同颜色的效果来,此颜色之间的切线还非常清晰。

汽车铝合金轮毂表面涂装纳米材料及处理工艺.pdf

本发明一种汽车铝合金轮毂表面涂装纳米材料及处理工艺在分别通过第一次水洗‑脱油脂‑第二次水洗‑纳米材料喷涂‑喷漆、固化和烘干的工艺,其轮毂的模量、韧性、抗蠕变、抗疲劳性和高温性能显著提高,可以应用化学反应原理通过直接喷涂的方式达到电镀的效果,使被喷物体表面呈现各种不同颜色,减少了原有的工序和用量,降低了成本;突破了油漆的局限性,给轮毂制造企业带来显著的经济效益,还保护周围环境以及操作工人不受影响。

铝合金轮毂表面的抛光工艺.pdf

铝合金轮毂表面的抛光工艺,属金属加工领域,它能有效的解决采用一般的方法抛光亮度不高,时间较长的缺点。将10公斤浓度为35%的硝酸、15公斤浓度为20%的硫酸、10公斤浓度为25%的亚硫酸倒入塑料桶中,用木棒搅拌均匀,配制成抛光母液;将等待抛光的铝合金轮毂放入到母液中浸泡1分钟,使轮毂表面与母液进行反映,然后将轮毂从母液中捞起来,放到室外将表面上的水分晾干;用抛光机在轮毂表面上进行打磨抛光,使轮毂达到光亮即可。主要用于铝合金轮毂表面的抛光。

铝合金汽车轮毂的喷涂工艺.docx

铝合金汽车轮毂的喷涂工艺一、前言随着现代汽车工业的不断发展,轮毂作为汽车重要部件之一,其轻量化、强度和美观性的要求越来越高。铝合金轮毂因其具有优异的性能特点,被越来越多的车辆所采用。铝合金轮毂喷涂工艺是铝合金轮毂生产过程中不可或缺的一环,不仅影响着轮毂的使用寿命,还直接关系到车辆的美观性,其重要性不言而喻。因此,本文将从铝合金轮毂喷涂工艺的原理、诱因、过程和控制等方面来进行深度探讨。二、铝合金轮毂喷涂工艺的原理1.基本原理铝合金轮毂的喷涂工艺是通过在轮毂表面均匀喷涂涂料,形成一层保护层来延长轮毂的使用寿命