铝合金铸件制造工艺.pdf

小琛****82

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

铝合金铸件制造工艺.pdf

本发明提供一种工作效率高、产品合格率高、铸件机械性能好的铝合金铸件制造工艺,其特征在于包括如下步骤:熔化、保温、浇铸、修整、热处理、喷砂。将干燥的氮气通过碳棒吹入铝合金液中,氮气直接进入铝合金液中,可以更好地带走铝合金液的气体,去除铝合金液中的气体杂质,降低了制造出的铸件出现气孔的可能性;保温炉能够控制合金液的温度保持稳定,进而使合金液的浇铸温度保持稳定,避免了因浇铸温度过高或过低而导致制作出的铸件出现气孔、缩孔、浇不足或外形轮廓不清等缺陷,提高了产品的合格率。

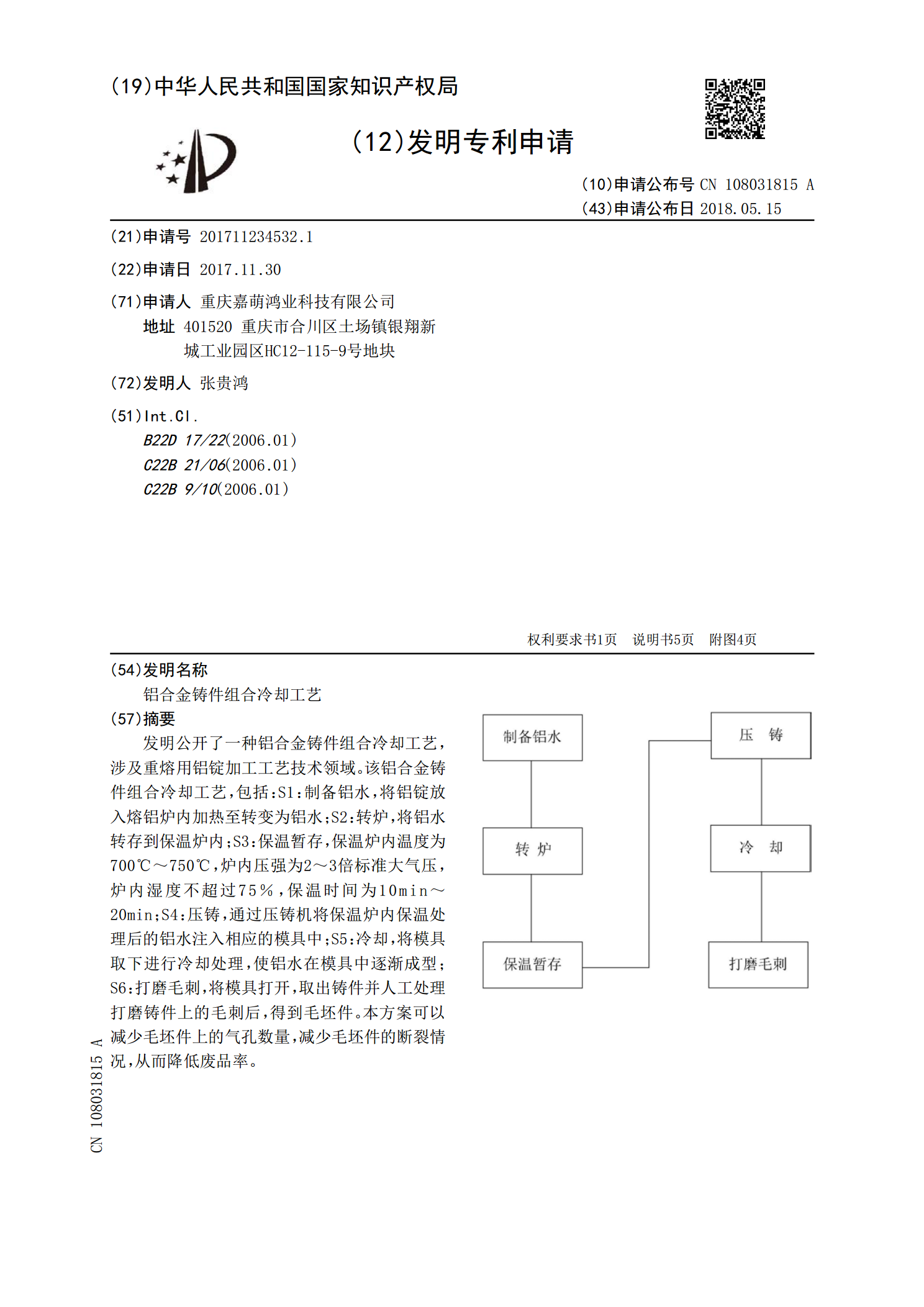

铝合金铸件组合冷却工艺.pdf

发明公开了一种铝合金铸件组合冷却工艺,涉及重熔用铝锭加工工艺技术领域。该铝合金铸件组合冷却工艺,包括:S1:制备铝水,将铝锭放入熔铝炉内加热至转变为铝水;S2:转炉,将铝水转存到保温炉内;S3:保温暂存,保温炉内温度为700℃~750℃,炉内压强为2~3倍标准大气压,炉内湿度不超过75%,保温时间为10min~20min;S4:压铸,通过压铸机将保温炉内保温处理后的铝水注入相应的模具中;S5:冷却,将模具取下进行冷却处理,使铝水在模具中逐渐成型;S6:打磨毛刺,将模具打开,取出铸件并人工处理打磨铸件上的毛

铝合金铸件细孔成型工艺.docx

铝合金铸件细孔成型工艺铝合金铸件细孔成型工艺1.引言铝合金铸件在工业生产中具有重要的应用价值,尤其是在汽车制造、航空航天和机械制造等领域。然而,在实际生产中,由于铸造过程中的缺陷问题,往往会产生细孔,并且对铝合金铸件的性能和质量造成不良影响。因此,研究铝合金铸件细孔成型工艺,对提高铝合金铸件质量具有重要意义。2.细孔的成因及影响因素细孔是指在铸件中形成的细小气孔,其成因主要有两方面,一是铸造过程中的气体吸收和聚集,二是翻砂过程中的气体生成和扩散。此外,铝合金铸件细孔的形成还受到多种因素的影响,包括合金成分

铝合金铸件热处理工艺.pdf

本发明公开了一种铝合金铸件热处理工艺,包括如下步骤:a、将铸造完成的铝合金铸件置于正火炉中,升温至880℃-920℃,保温4小时;b、将铸件直接放入50-80℃淬火油中进行淬火处理,淬火时间2分钟;c、将铸件在220~270℃回火保温3~6小时,即可。本发明提供的铝合金热处理方法,是将铸件从铸造机上取出后,就马上进行淬火处理,然后进行回火保温处理。得到的铝合金铸件强度高,韧性好,而且不易断裂。

铝合金壳体压铸件的工艺控制.docx

铝合金壳体压铸件的工艺控制铝合金壳体压铸件的工艺控制摘要:铝合金壳体压铸件作为一种常见的复杂工程件,在工业生产中得到广泛应用。本文主要探讨了铝合金壳体压铸件的工艺控制,在铝合金壳体压铸件的生产过程中,通过合理的工艺控制,可以达到提高铝合金壳体压铸件的质量和效益的目的。一、引言铝合金壳体压铸件是目前工业生产中常见的一种压铸件,其具有密闭性好、精度高、外形复杂等特点,广泛应用于汽车、航空航天、工程机械等领域。因此,对于铝合金壳体压铸件的工艺控制具有重要意义。二、铝合金壳体压铸件的工艺控制2.1原材料控制铝合金