一种液态模锻高强韧铝合金及其液态模锻方法.pdf

运升****魔王

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种液态模锻高强韧铝合金及其液态模锻方法.pdf

一种液态模锻高强韧铝合金及其液态模锻方法,其成分及质量百分比为:Si6.5~7.5%,Mg0.25~0.35%,Cu0.05~0.15%,Mn0.05~0.1%,Ni0.025~0.05%,Ti0.005~0.01%,C0.001~0.002%,Re0.01~0.03%,Fe≤0.2%,余量为Al和不可避免的其它杂质元素。液态模锻方法包括配料、熔炼铝合金液、精炼除气除渣、液态模锻成形和固溶时效处理。本发明液态模锻铝合金具有强度高、塑性好的优点,适合于液态模锻汽车受力结构件,如铝合金车轮、转

一种液态模锻铝合金及其制备方法.pdf

本发明公开了一种液态模锻铝合金及其制备方法。液态模锻铝合金所用原材料的组成按质量百分比为:45~50%的废旧汽车铝车轮,25~30%的废旧汽车铝变速箱壳体,10~12%的废旧铝易拉罐,5~8%的废旧铝电线电缆,余量为铝锭。本发明以废铝为主要原材料,通过优化废铝原材料的组成直接再生高性能的液态模锻铝合金,提高了废铝的使用价值,降低了液态模锻铝合金的生产成本,生产的液态模锻铝合金具有强度高、塑性好的优点,可用于汽车、电子电器、机械装备、航空航天和武器装备等的承载受力结构件,具有广阔的应用前景。

一种液态模锻铝合金及其制备方法和应用.pdf

本发明属于铝合金材料技术领域,公开了一种液态模锻铝合金及其制备方法和应用。该液态模锻铝合金包括原材料:铝锭、车轮中心孔废料、车轮铝屑;车轮中心孔废料在原材料中的质量占比为0‑80%,车轮铝屑在原材料中的质量占比为0‑50%,车轮中心孔废料和车轮铝屑在原材料中的质量占比不能同时为0%。本发明通过采用铝锭、车轮中心孔废料和/或车轮铝屑为原材料,并控制车轮中心孔废料在原材料中的质量占比为0‑80%,车轮铝屑在原材料中的质量占比为0‑50%,制得的液态模锻铝合金的抗拉强度可高达365.8MPa,伸长率可高达10.

一种液态模锻铝合金SY04及其制备方法.pdf

本发明公开了一种液态模锻铝合金SY04及其制备方法,属于合金制备技术领域。该铝合金SY04的制备方法,包括以下步骤:将铝合金重熔锭、铝镁硅系变形铝合金下脚料、SY04合金回炉料,加热熔化,然后在温度为700~780℃时加入硅、铜和镁,熔化均匀;将温度调整至700~750℃,然后加入铝钛硼细化剂、锶、稀土和电解锰,熔化均匀,加入精炼剂,精炼,得到液态模锻铝合金液,铸锭后得到液态模锻铝合金SY04。本发明制备得到的铝合金SY04,适于直接液态模锻、间接液态模锻、低压铸造和压铸铝合金零件,也可以进行冷加工,具有

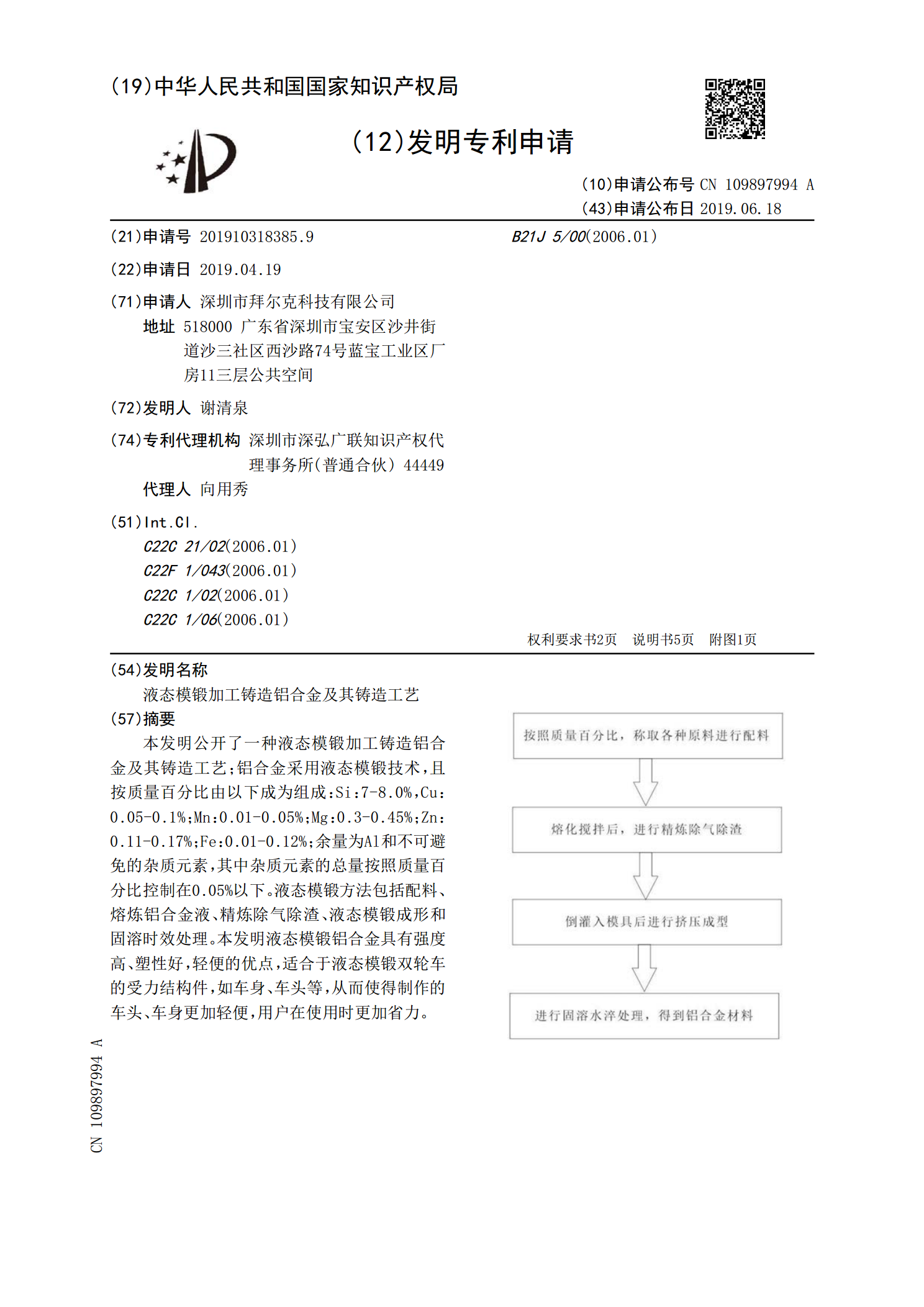

液态模锻加工铸造铝合金及其铸造工艺.pdf

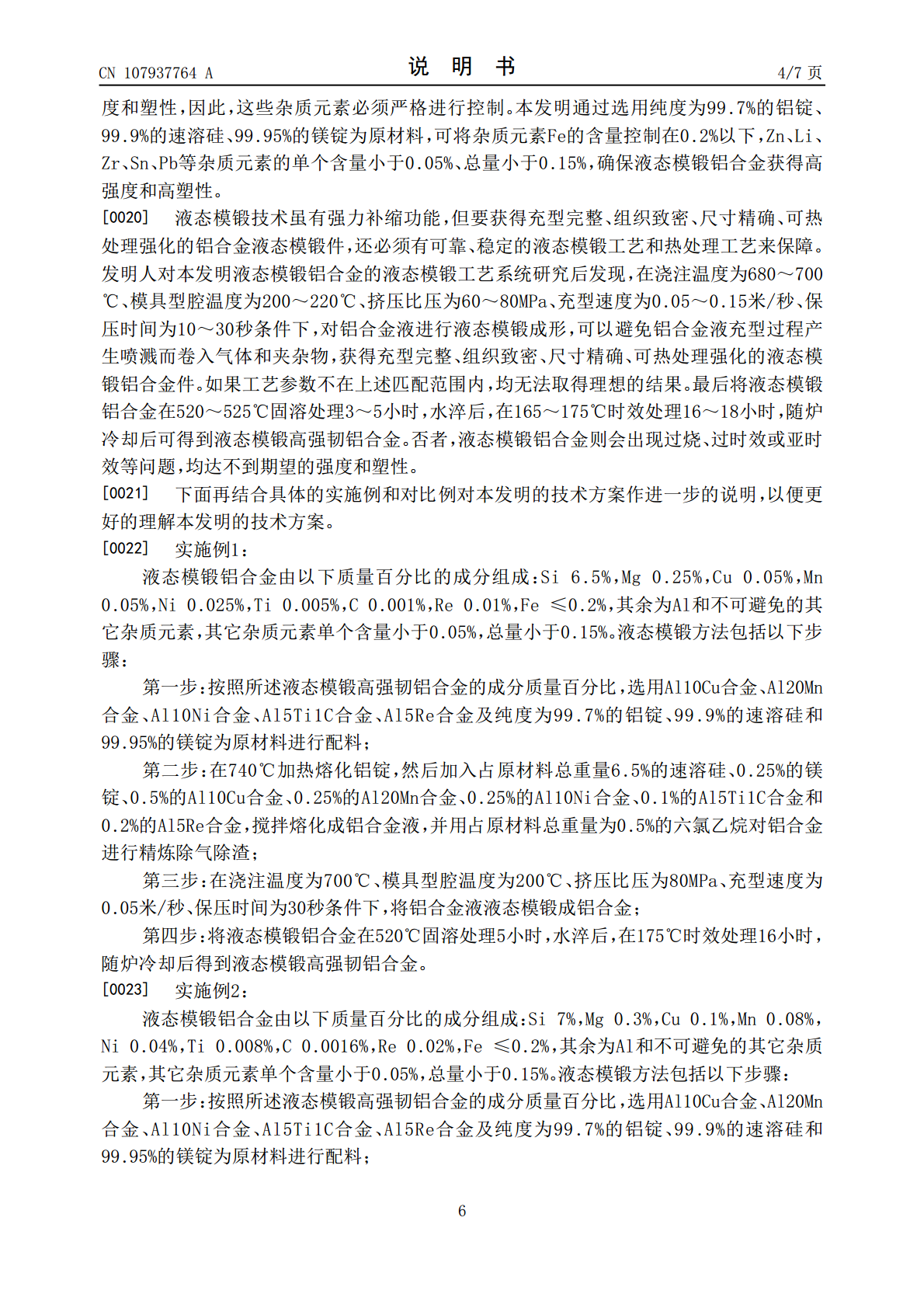

本发明公开了一种液态模锻加工铸造铝合金及其铸造工艺;铝合金采用液态模锻技术,且按质量百分比由以下成为组成:Si:7‑8.0%,Cu:0.05‑0.1%;Mn:0.01‑0.05%;Mg:0.3‑0.45%;Zn:0.11‑0.17%;Fe:0.01‑0.12%;余量为Al和不可避免的杂质元素,其中杂质元素的总量按照质量百分比控制在0.05%以下。液态模锻方法包括配料、熔炼铝合金液、精炼除气除渣、液态模锻成形和固溶时效处理。本发明液态模锻铝合金具有强度高、塑性好,轻便的优点,适合于液态模锻双轮车的受力结构件