用于铜/钼膜层的蚀刻液及其应用.pdf

一条****然后

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

用于铜/钼膜层的蚀刻液及其应用.pdf

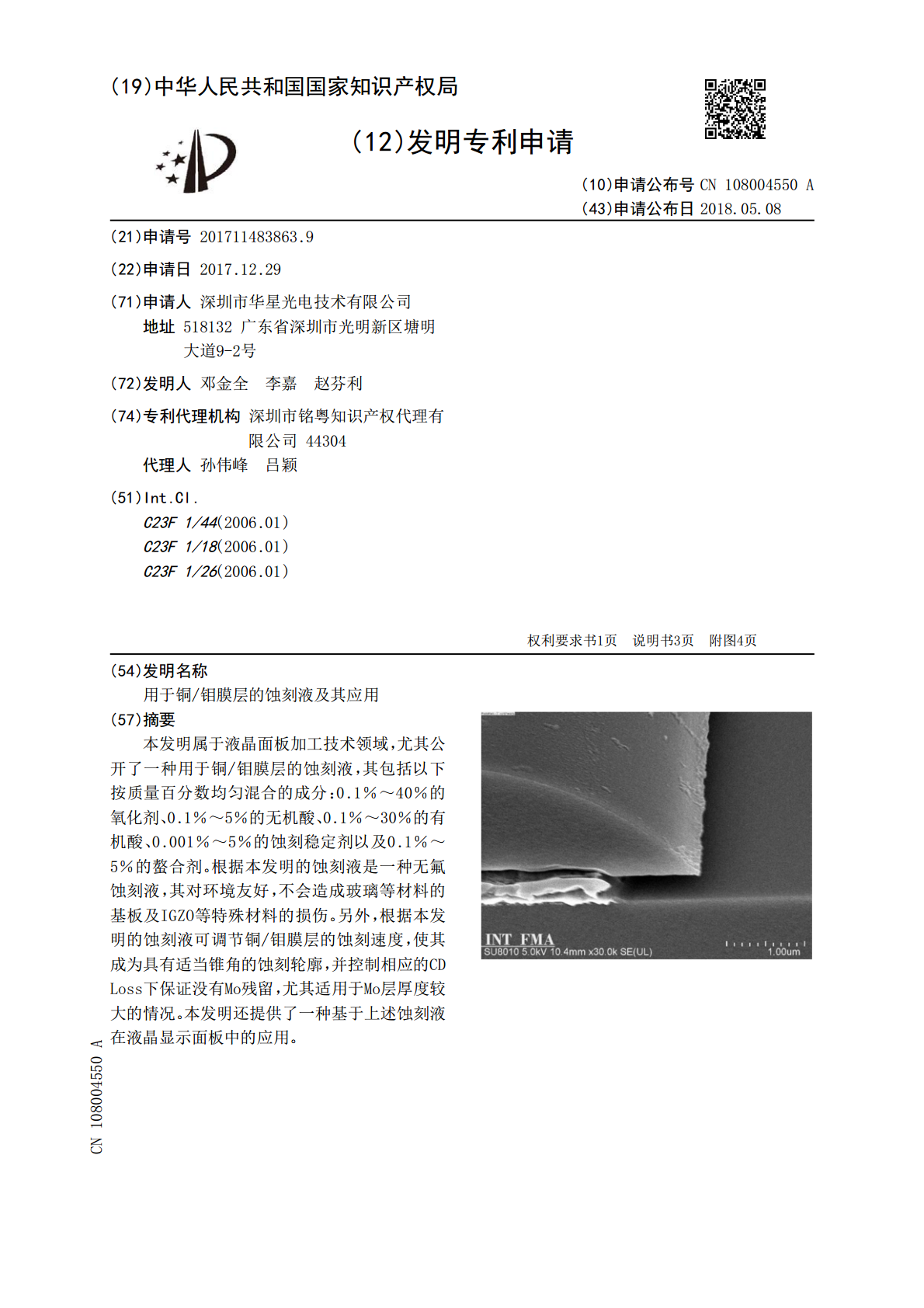

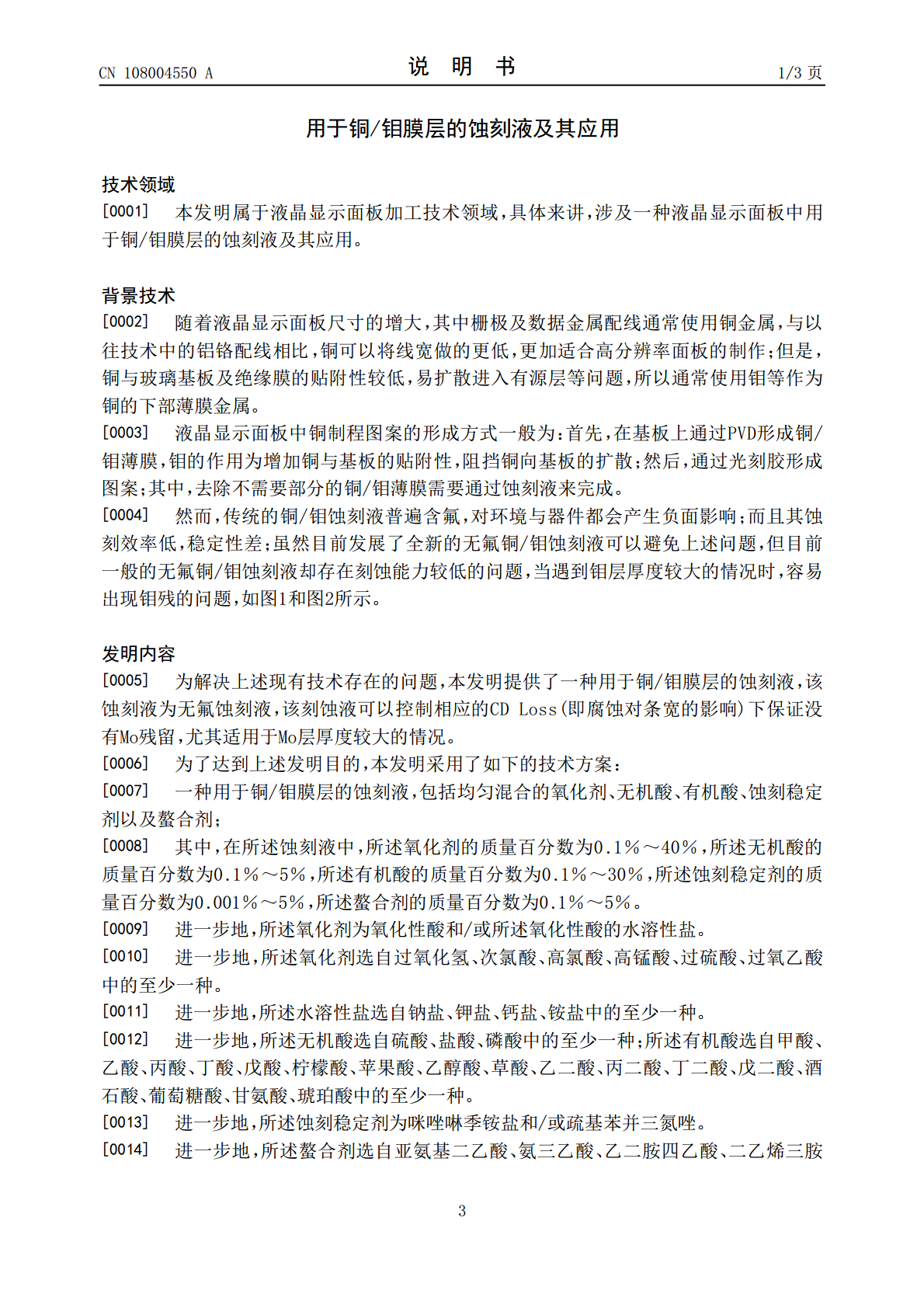

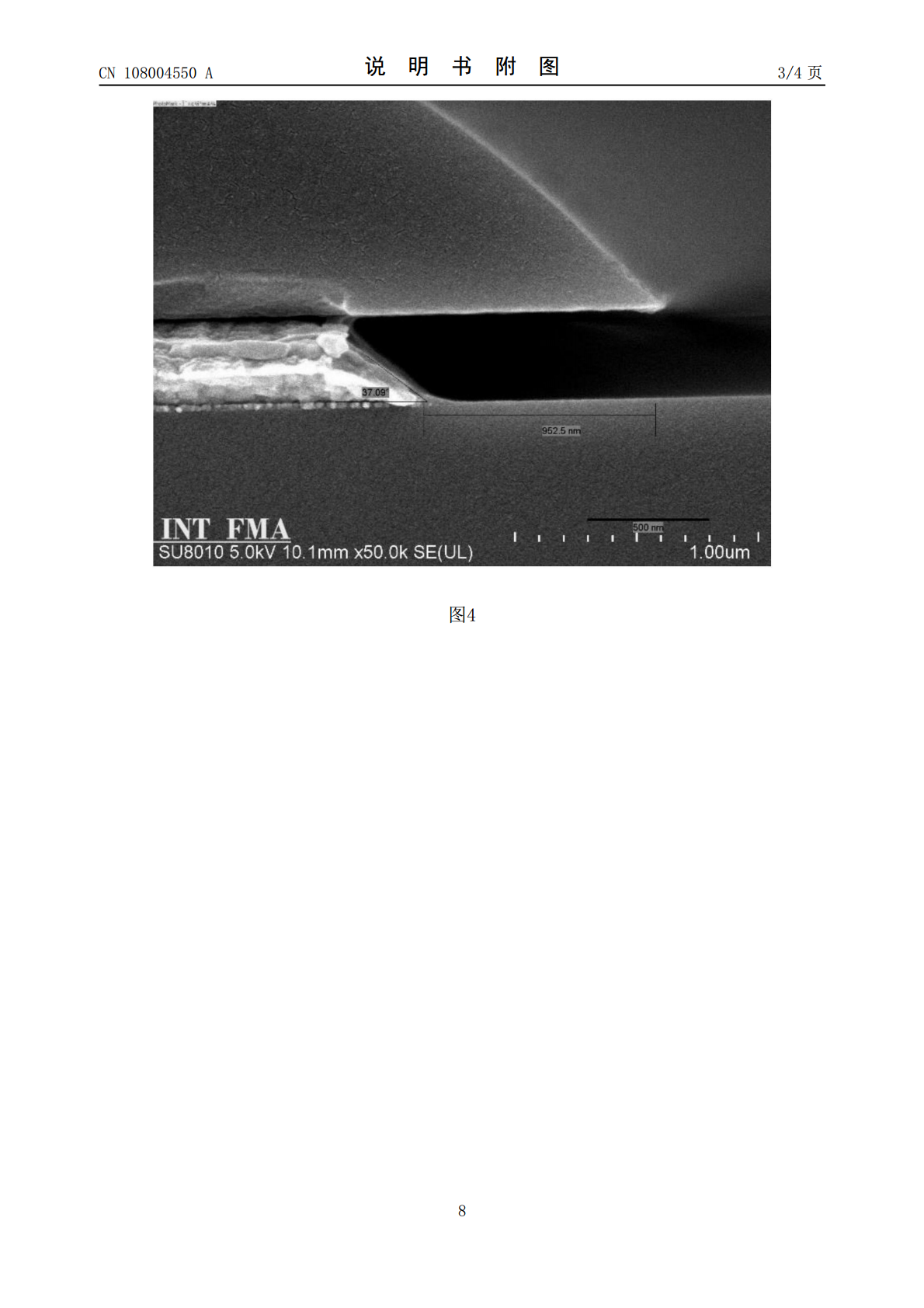

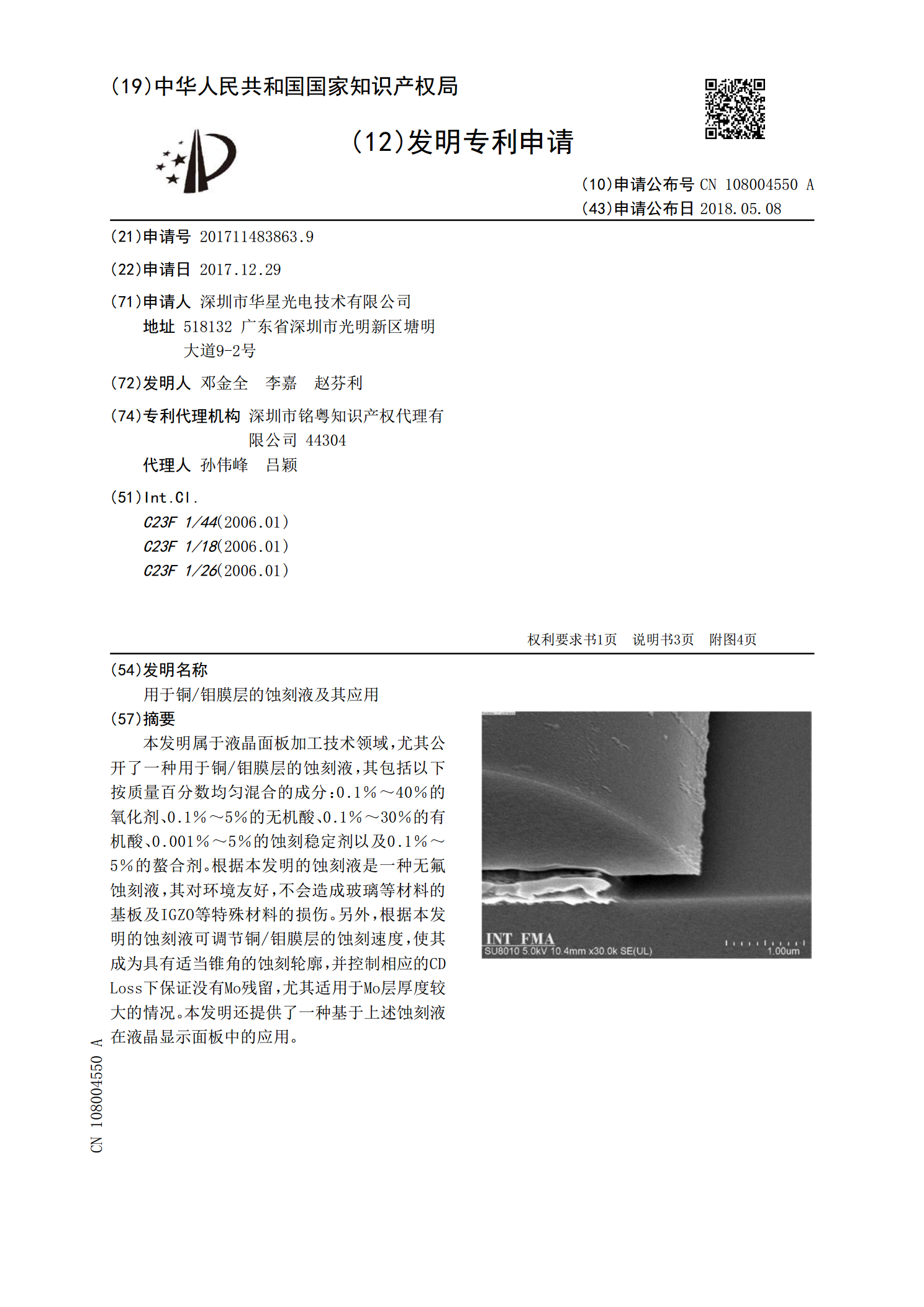

本发明属于液晶面板加工技术领域,尤其公开了一种用于铜/钼膜层的蚀刻液,其包括以下按质量百分数均匀混合的成分:0.1%~40%的氧化剂、0.1%~5%的无机酸、0.1%~30%的有机酸、0.001%~5%的蚀刻稳定剂以及0.1%~5%的螯合剂。根据本发明的蚀刻液是一种无氟蚀刻液,其对环境友好,不会造成玻璃等材料的基板及IGZO等特殊材料的损伤。另外,根据本发明的蚀刻液可调节铜/钼膜层的蚀刻速度,使其成为具有适当锥角的蚀刻轮廓,并控制相应的CDLoss下保证没有Mo残留,尤其适用于Mo层厚度较大的情况。本发

用于铜/钼膜层的蚀刻液及其应用.pdf

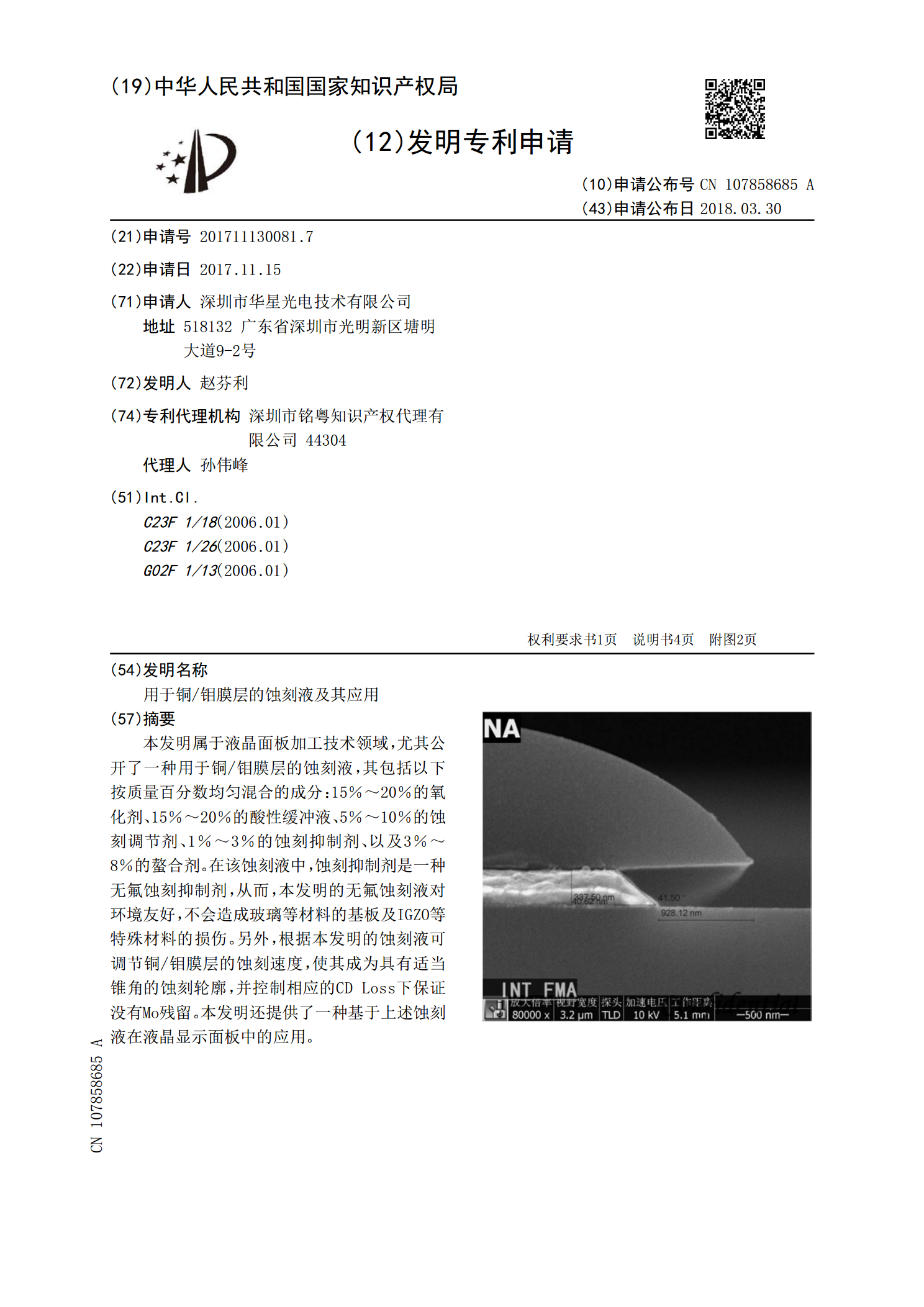

本发明属于液晶面板加工技术领域,尤其公开了一种用于铜/钼膜层的蚀刻液,其包括以下按质量百分数均匀混合的成分:15%~20%的氧化剂、15%~20%的酸性缓冲液、5%~10%的蚀刻调节剂、1%~3%的蚀刻抑制剂、以及3%~8%的螯合剂。在该蚀刻液中,蚀刻抑制剂是一种无氟蚀刻抑制剂,从而,本发明的无氟蚀刻液对环境友好,不会造成玻璃等材料的基板及IGZO等特殊材料的损伤。另外,根据本发明的蚀刻液可调节铜/钼膜层的蚀刻速度,使其成为具有适当锥角的蚀刻轮廓,并控制相应的CDLoss下保证没有Mo残留。本发明还提供

用于蚀刻由铜层及钼层构成的金属层的蚀刻液及其应用.pdf

本发明公开了一种蚀刻液及其在用于蚀刻由铜层及钼层构成的金属层方面的应用,所述蚀刻液包含:含有3个及以上碳原子个数的有机酸;有机碱;过氧化氢;稳定剂;及去离子水。本发明提供的蚀刻液对由铜层及钼层构成的金属层具有蚀刻速率适当、蚀刻方向容易控制、蚀刻均匀无残留的效果,且该蚀刻液稳定性高,对环境友好,具有良好的应用价值。

一种铜钼金属膜蚀刻液及其应用方法和显示面板.pdf

本申请提供了一种铜钼金属膜蚀刻液及其应用方法和显示面板,该蚀刻液包括以下质量百分含量的各组分:过氧化氢:10%~30%;无机酸:5%~20%;蚀刻调节剂:0.5%~2%;水:60%~80%;其中,蚀刻调节剂包括乙二胺四丙酸和铬酸钾。该铜钼金属膜蚀刻液不仅具有良好的稳定性,并且对金属铜和金属钼具有较为均衡的蚀刻速率,采用该蚀刻液对铜钼金属膜进行蚀刻能够消除钼的残留,达到良好的蚀刻效果。

一种铜钼合金膜用蚀刻液.pdf

本发明涉及一种铜钼合金膜用蚀刻液,其pH为1~2,蚀刻液的组成包括占蚀刻液总质量1%~5%的过氧化氢、0.1%~10%的无机酸、0.5%~10%的硫酸盐、0.5%~15%的无机铵盐类缓冲剂、0.01%~10%的醇胺类pH调节剂、0.1%~10%的过氧化氢稳定剂、0.1%~5%的金属离子螯合剂、0.01%~5%的金属缓蚀剂,余量为去离子水。本发明蚀刻液添加少量过氧化氢,辅以金属缓蚀剂和无机酸,同时添加硫酸盐、无机铵盐类缓冲剂等物质,使得本发明蚀刻液体系在蚀刻过程中pH变化始终维持在+0.3范围内,本发明蚀刻