涡轮叶片的设计方法、涡轮叶片的制造方法以及涡轮叶片.pdf

一吃****永贺

亲,该文档总共17页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

涡轮叶片的设计方法、涡轮叶片的制造方法以及涡轮叶片.pdf

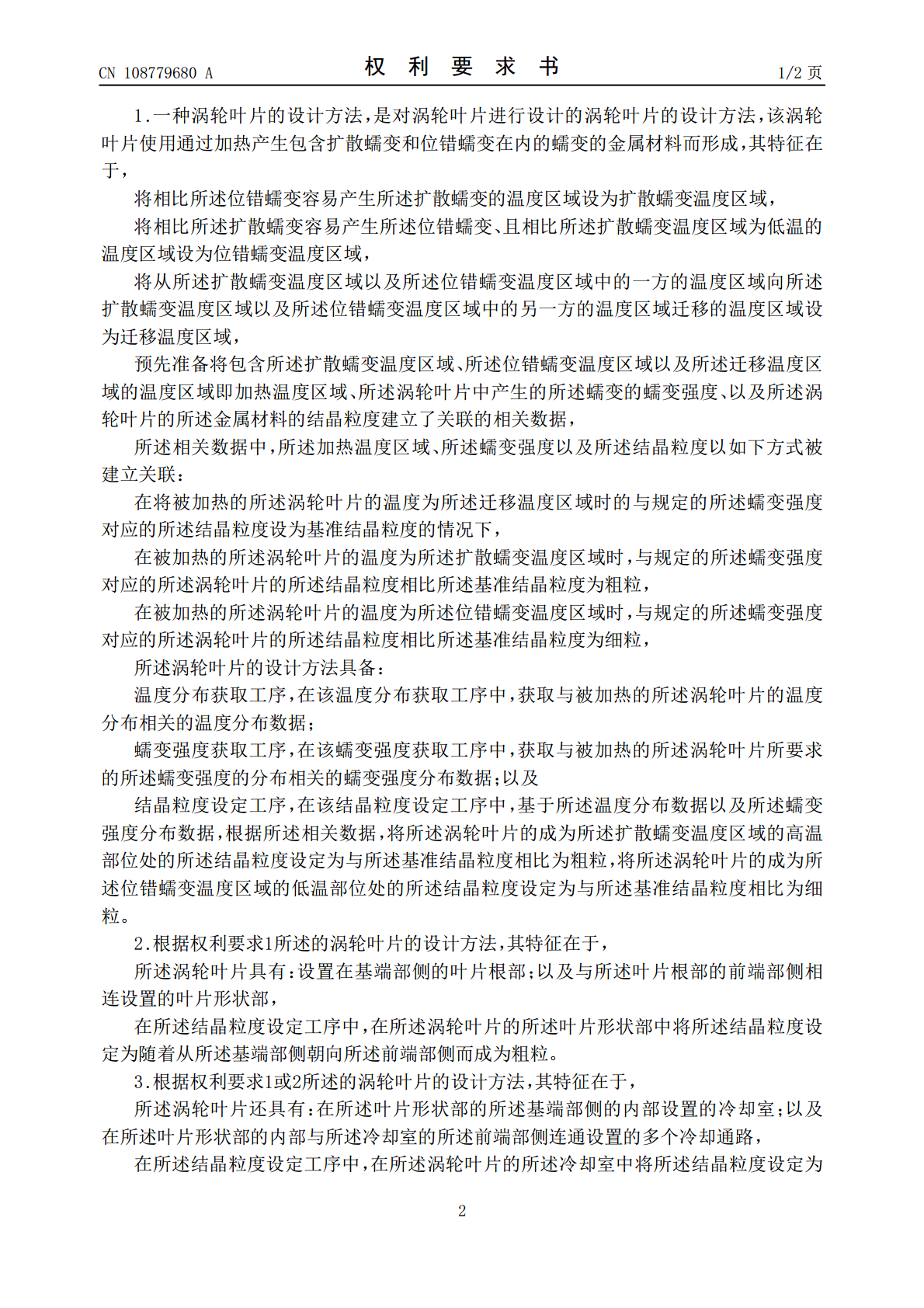

在设计涡轮叶片的涡轮叶片的设计方法中,预先准备将加热温度区域、蠕变强度以及结晶粒度建立了关联的相关数据,该涡轮叶片的设计方法具备:温度分布获取工序(S11),获取与被加热的涡轮叶片的温度分布相关的温度分布数据;蠕变强度获取工序(S12),获取与被加热的涡轮叶片所要求的蠕变强度的分布相关的蠕变强度分布数据;结晶粒度设定工序(S13),基于温度分布数据以及蠕变强度分布数据,根据相关数据,将涡轮叶片的成为扩散蠕变温度区域的高温部位处的结晶粒度设定为与成为基准的基准结晶粒度相比为粗粒,且将涡轮叶片的成为位错蠕变温

涡轮叶片、涡轮以及涡轮叶片的制造方法.pdf

沿着涡轮的径向设置的涡轮叶片具备:翼型部,其位于所述涡轮的流体流路内;以及护罩部,其位于所述径向上的所述翼型部的内侧或外侧,且具有供所述翼型部的端部嵌合的开口,在所述护罩部的形成所述开口的壁面与所述翼型部的所述端部的外周面之间形成有间隙,所述护罩部的所述壁面与所述翼型部的所述外周面在隔着所述间隙而与所述流体流路相反的一侧借助焊接部相互接合,在所述护罩部及所述翼型部中的至少一方设置有冷却孔,该冷却孔构成为朝所述间隙开口且向所述间隙供给冷却流体。

制造涡轮叶片半部的方法、涡轮叶片半部、制造涡轮叶片的方法和涡轮叶片.pdf

本发明涉及一种利用树脂浸渍模制生产涡轮叶片半部(1、2)的方法。根据本发明,所述方法包括步骤:在用于涡轮叶片壳的模具(3)中设置纤维毡(4);将加强构件(6)设置在模具中的纤维毡上;在纤维毡上并紧靠加强构件设置不透气的密封层(17);在低压下将可固化的树脂引入包括在加强构件下方的区域中的纤维毡;和使树脂固化以形成涡轮叶片半部,所述涡轮叶片半部包括附连至加强构件的涡轮叶片壳。本发明还涉及一种涡轮叶片半部、一种生产涡轮叶片(123)的方法、并涉及一种涡轮叶片。

制造涡轮的连续叶片的方法以及涡轮的连续叶片.pdf

具有轴的涡轮的连续叶片将由陶瓷纤维构成的多个第一纺织品(27a、27b)相对于上述轴沿径向配置而构成多个叶片部,将由上述陶瓷纤维构成的第二纺织品(31)相对于上述轴沿周向配置,通过将上述第一纺织品的第一端弯折并平行地重叠在上述第二纺织品上,从而将上述多个第一纺织品与上述第二纺织品连结,使被连结的上述多个第一纺织品以及上述第二纺织品含浸基质从而能够进行制造。

涡轮叶片以及相关的用于制造涡轮叶片的方法.pdf

本发明涉及一种涡轮叶片(10),所述涡轮叶片具有沿着涡轮叶片(10)的纵轴线(12)彼此跟随的固定部段(14)、平台(16)和叶身(18),其中平台(16)(关于纵轴线(12)径向地)包括内部平台部件(22)和外部平台部件(24),其中外部平台部件(24)构成为包围内部平台部件(22)的外部边缘(26)的闭合的平台框架(28)。一种相关的用于制造涡轮叶片的方法。