一种浇口加压轮毂铸造模具及其铸造方法.pdf

是秋****写意

亲,该文档总共13页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种浇口加压轮毂铸造模具及其铸造方法.pdf

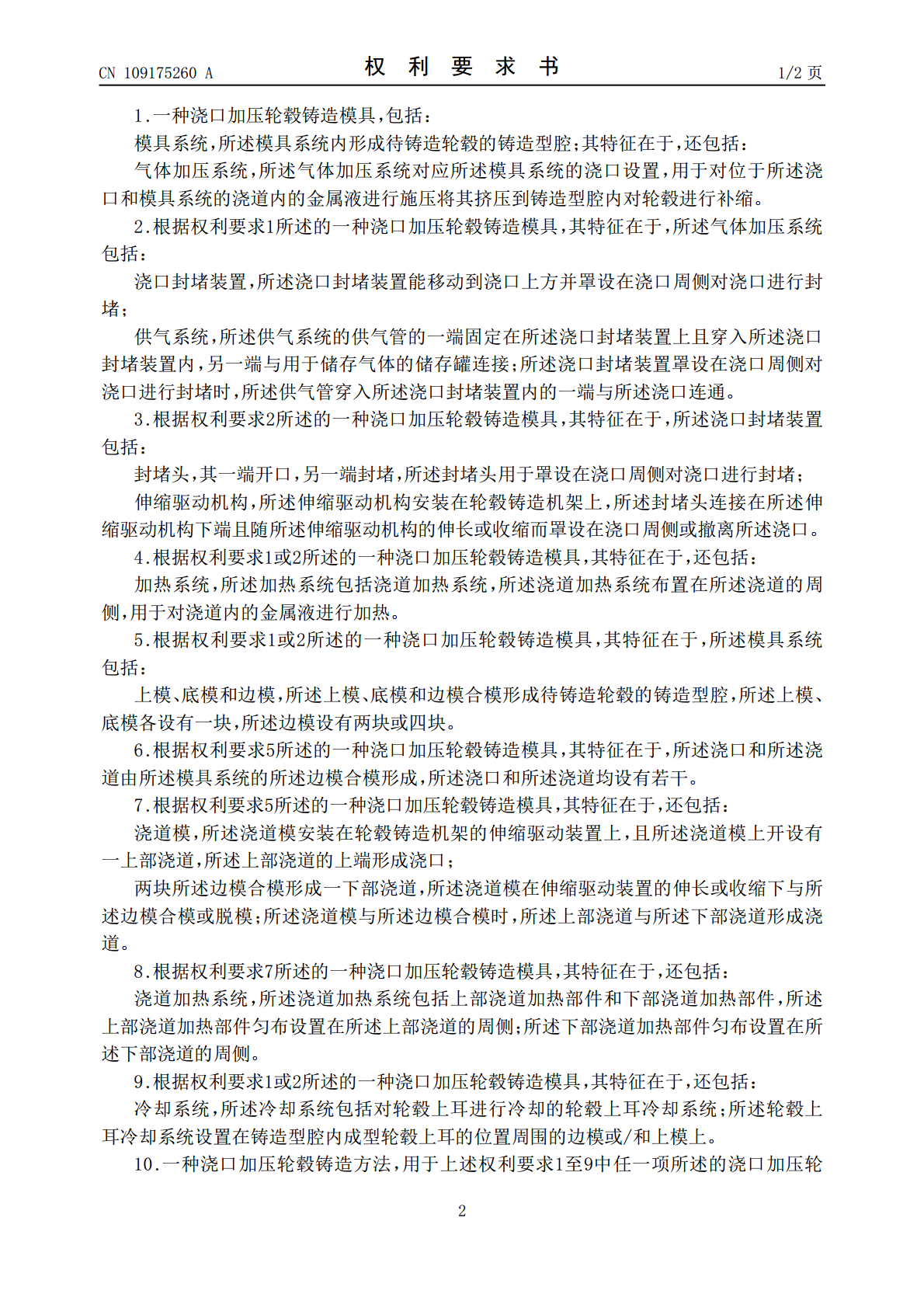

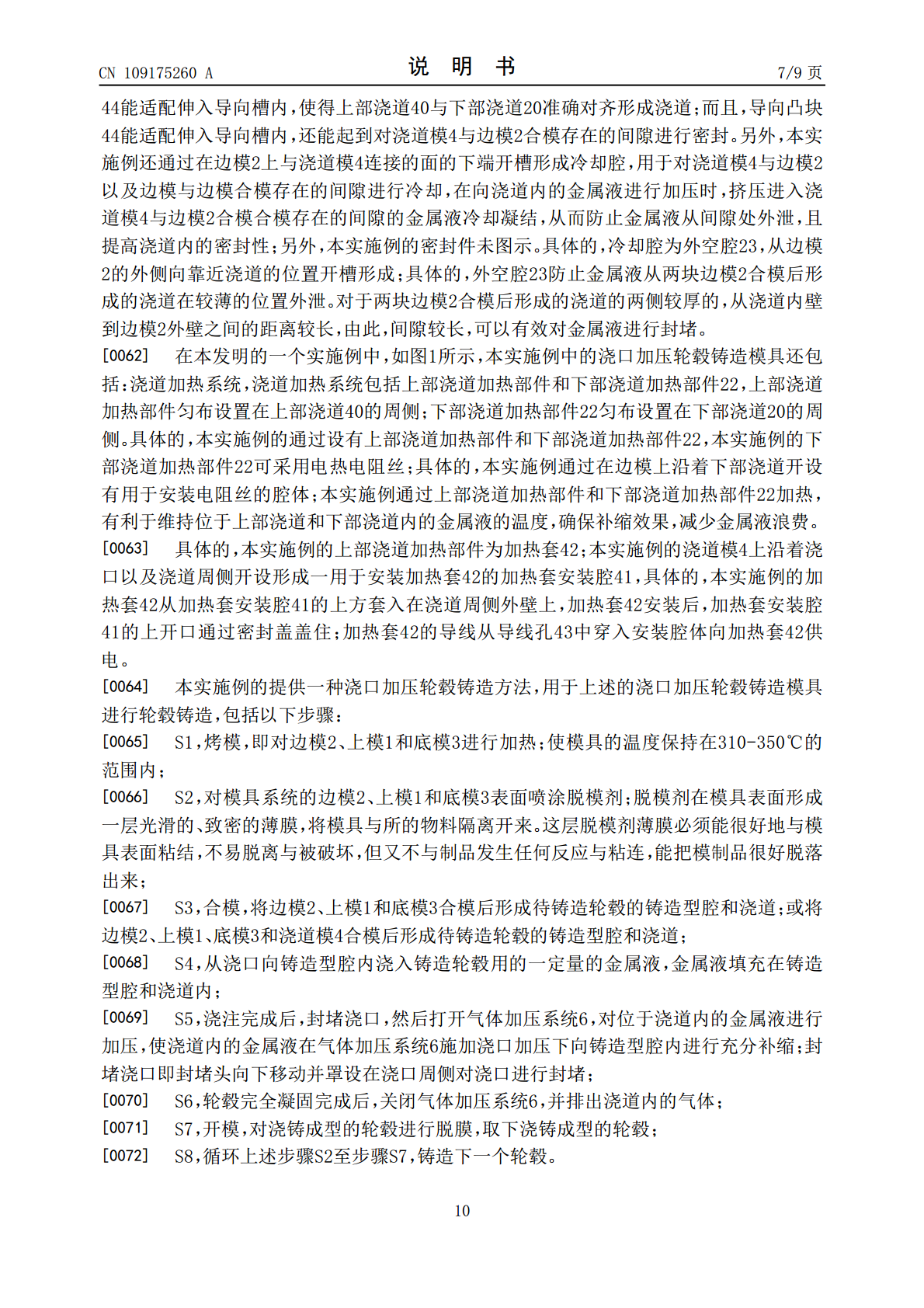

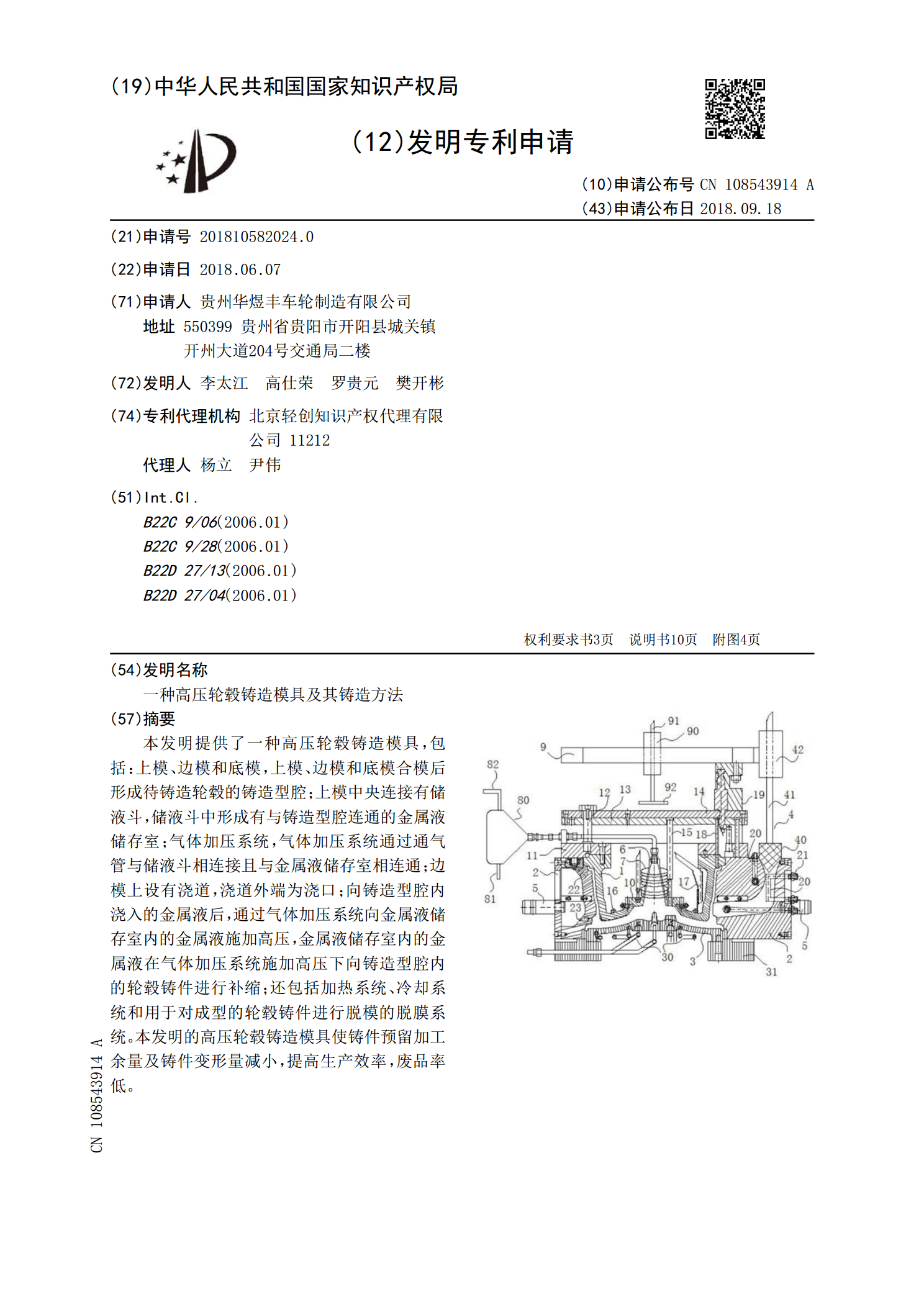

本发明提供了一种浇口加压轮毂铸造模具及其铸造方法,铸造模具包括:模具系统和气体加压系统,所述气体加压系统对应所述模具系统的浇口设置,用于对位于所述浇口和模具系统的浇道内的金属液进行施压将其挤压到铸造型腔内对轮毂进行补缩。铸造方法包括步骤:S1,烤模;S2,对模具系统的边模、上模和底模表面喷涂脱模剂;S3,合模;S4,浇入金属液;S5,浇注完成后,封堵浇口,然后打开气体加压系统;S6,轮毂完全凝固完成后,关闭气体加压系统,并排出浇道内的气体;S7,开模;取下轮毂;S8,铸造下一个轮毂。本发明的轮毂铸造模具能

一种轮毂铸造模具及其铸造方法.pdf

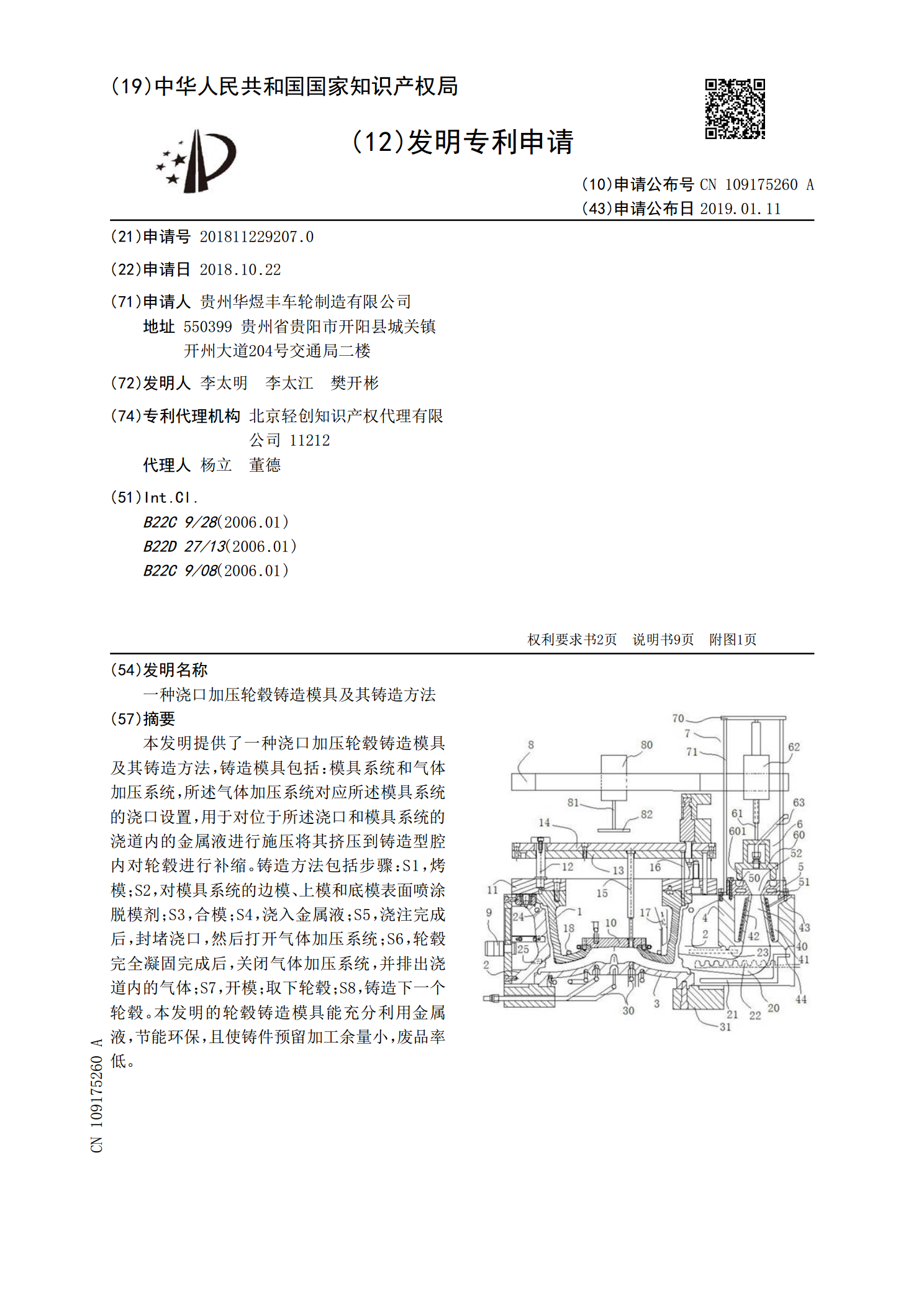

本发明提供了一种轮毂铸造模具,包括:上模,上模通过连接部件与铸造机上机台板相连接,上模中央连接有上模芯;边模,边模与铸造机的边模驱动装置相连;底模,底模安装在铸造机工作台上侧;上模芯上连接有储液斗,储液斗中形成与铸造型腔相连通的金属液储存室;储液斗的外侧壁上用于对储液斗进行加热的储液斗加热系统;气体加压系统,气体加压系统通过通气管与储液斗相连接且与金属液储存室相连通;边模上设有浇道,浇道外端为浇口。本发明的轮毂上耳冷却系统能独立对轮毂上耳进行冷却,便于控制轮毂上耳冷却成型,提高轮毂上耳的品质。

一种高压轮毂铸造模具及其铸造方法.pdf

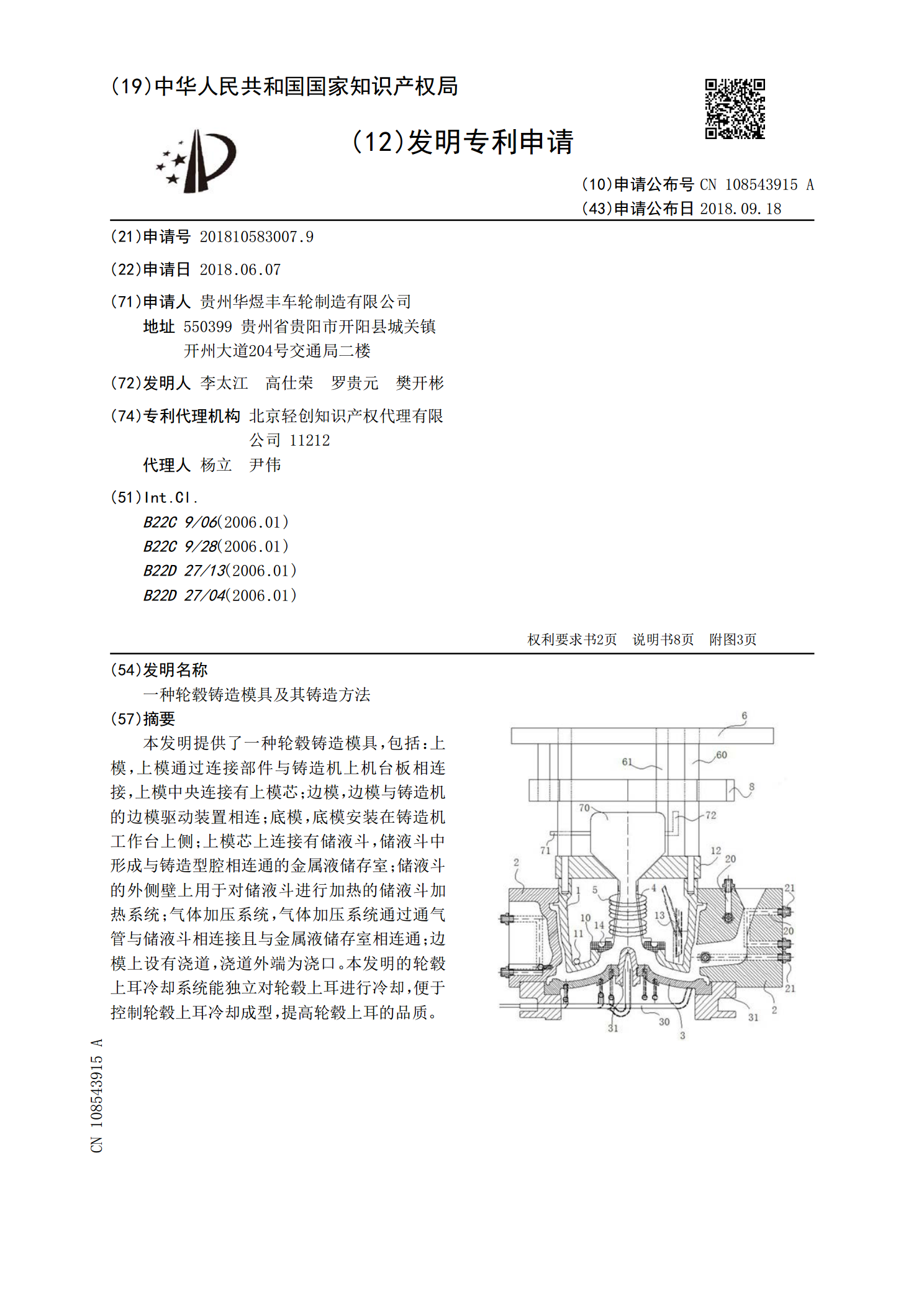

本发明提供了一种高压轮毂铸造模具,包括:上模、边模和底模,上模、边模和底模合模后形成待铸造轮毂的铸造型腔;上模中央连接有储液斗,储液斗中形成有与铸造型腔连通的金属液储存室;气体加压系统,气体加压系统通过通气管与储液斗相连接且与金属液储存室相连通;边模上设有浇道,浇道外端为浇口;向铸造型腔内浇入的金属液后,通过气体加压系统向金属液储存室内的金属液施加高压,金属液储存室内的金属液在气体加压系统施加高压下向铸造型腔内的轮毂铸件进行补缩;还包括加热系统、冷却系统和用于对成型的轮毂铸件进行脱模的脱膜系统。本发明的高

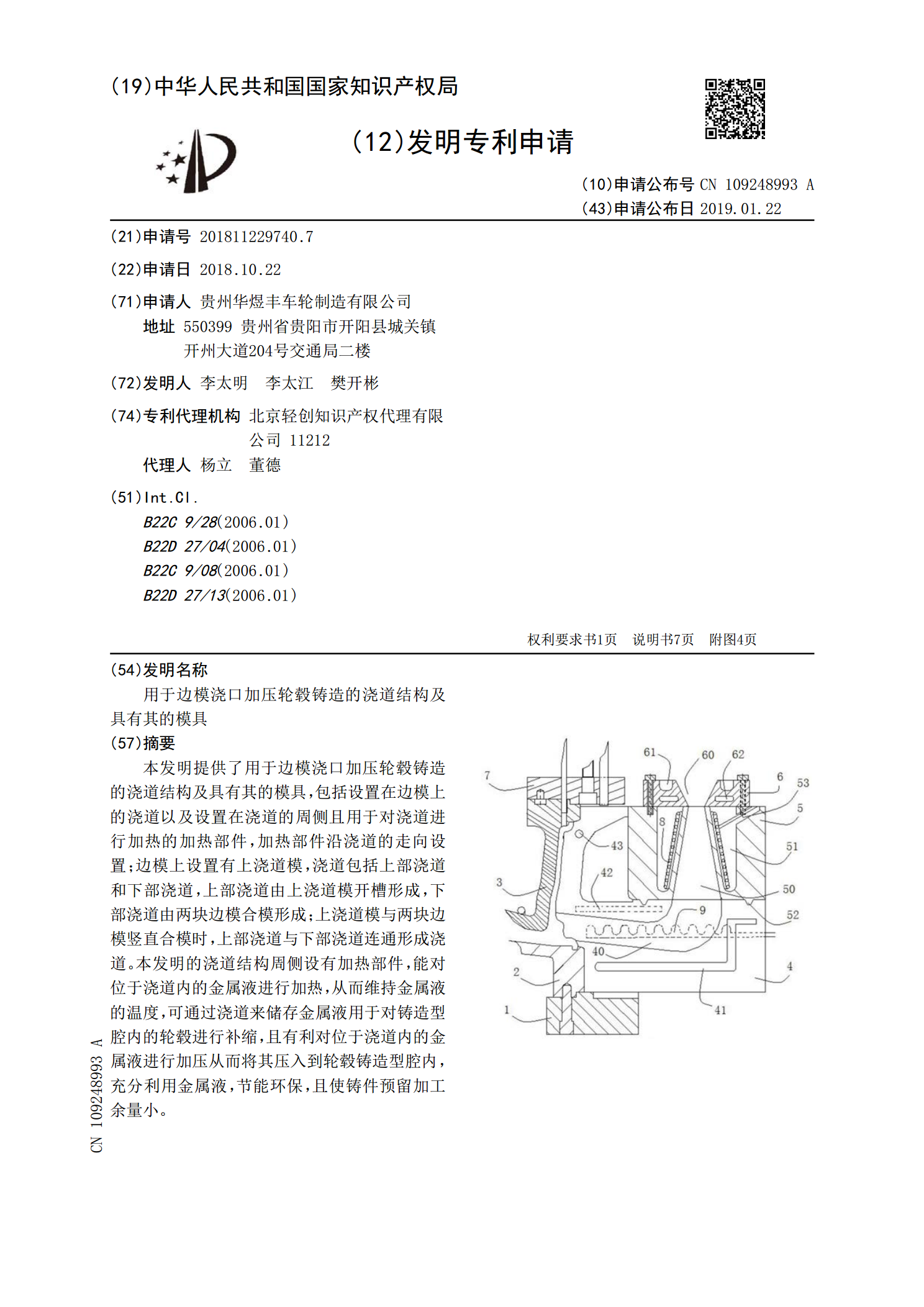

用于边模浇口加压轮毂铸造的浇道结构及具有其的模具.pdf

本发明提供了用于边模浇口加压轮毂铸造的浇道结构及具有其的模具,包括设置在边模上的浇道以及设置在浇道的周侧且用于对浇道进行加热的加热部件,加热部件沿浇道的走向设置;边模上设置有上浇道模,浇道包括上部浇道和下部浇道,上部浇道由上浇道模开槽形成,下部浇道由两块边模合模形成;上浇道模与两块边模竖直合模时,上部浇道与下部浇道连通形成浇道。本发明的浇道结构周侧设有加热部件,能对位于浇道内的金属液进行加热,从而维持金属液的温度,可通过浇道来储存金属液用于对铸造型腔内的轮毂进行补缩,且有利对位于浇道内的金属液进行加压从而

重力铸造轮毂模具及铸造轮毂的方法.pdf

本发明提供了一种重力铸造轮毂模具,采用无环冒口的模具替代传统的环冒口模具,金属液通过浇注口进入浇冒口,由轮辐腔流入中心冒口以及后轮唇腔,轮毂按照后轮唇腔、轮辋腔、轮辐腔、前轮唇腔、安装盘腔、中心冒口、浇冒口、浇注口的顺序凝固。铸件轮辋部分由原先的前轮唇腔至后轮唇腔顺序凝固,变为由后轮唇腔至前轮唇腔凝固,同时轮辐通过中心冒口进行补缩,有效地控制轮辐的缩松。本发明还提供了一种铸造轮毂的方法。本发明提供的技术方案,解决了传统重力铸造工艺中后轮唇性能偏弱的问题,达到了低压铸造的性能水平,大幅度降低了产品的毛坯重量