一种内孔超精加工装置及系统.pdf

猫巷****觅蓉

亲,该文档总共12页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种内孔超精加工装置及系统.pdf

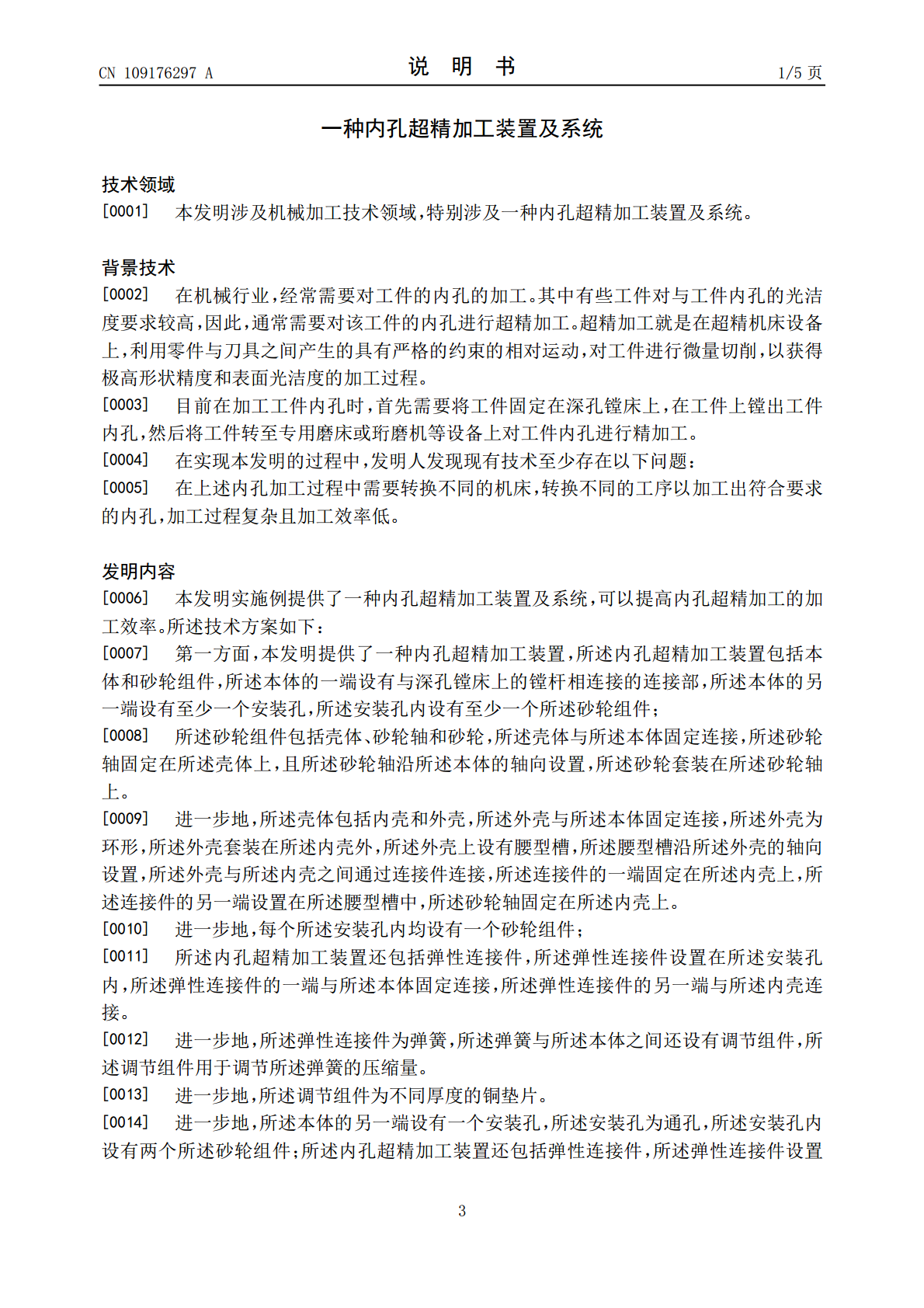

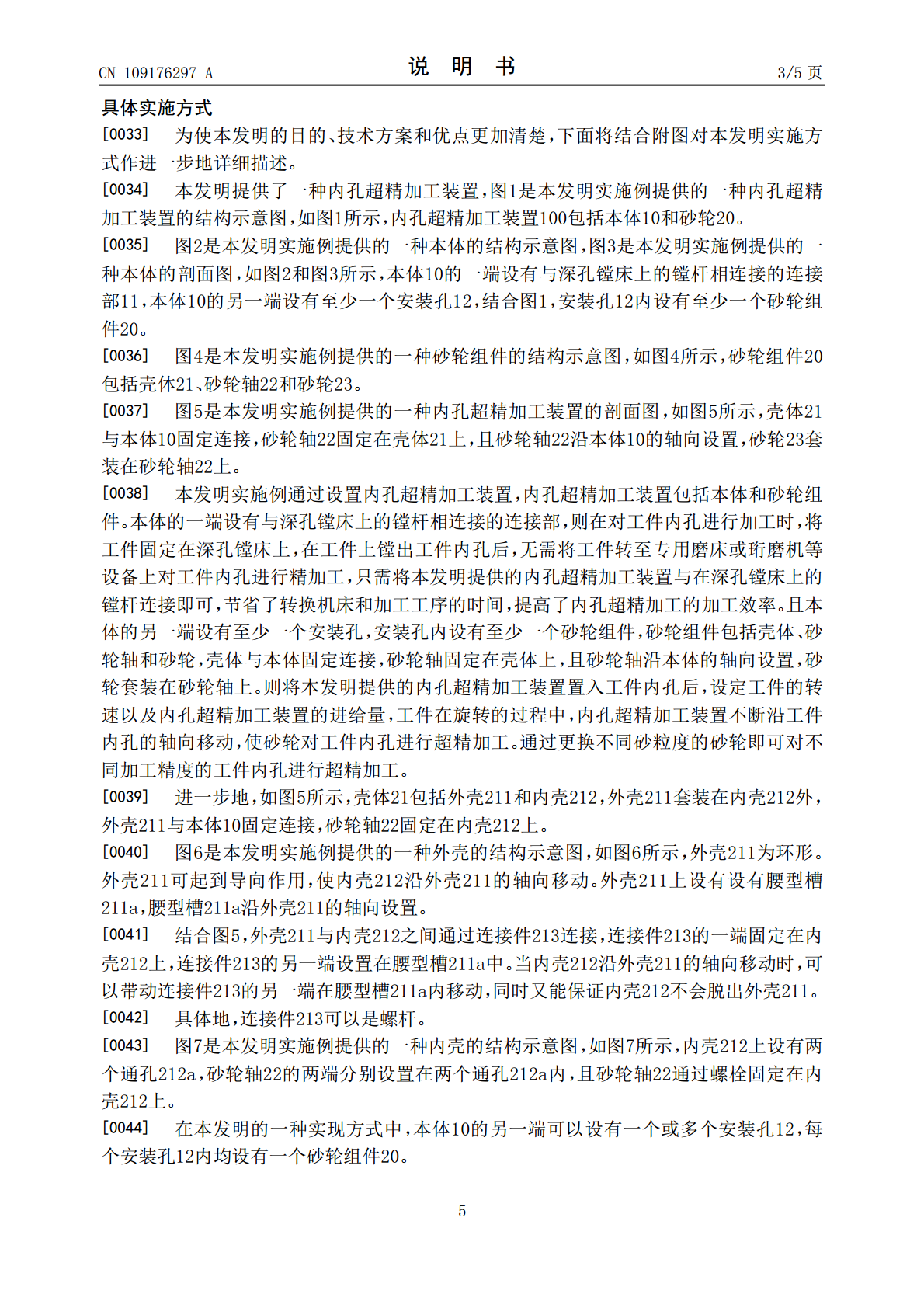

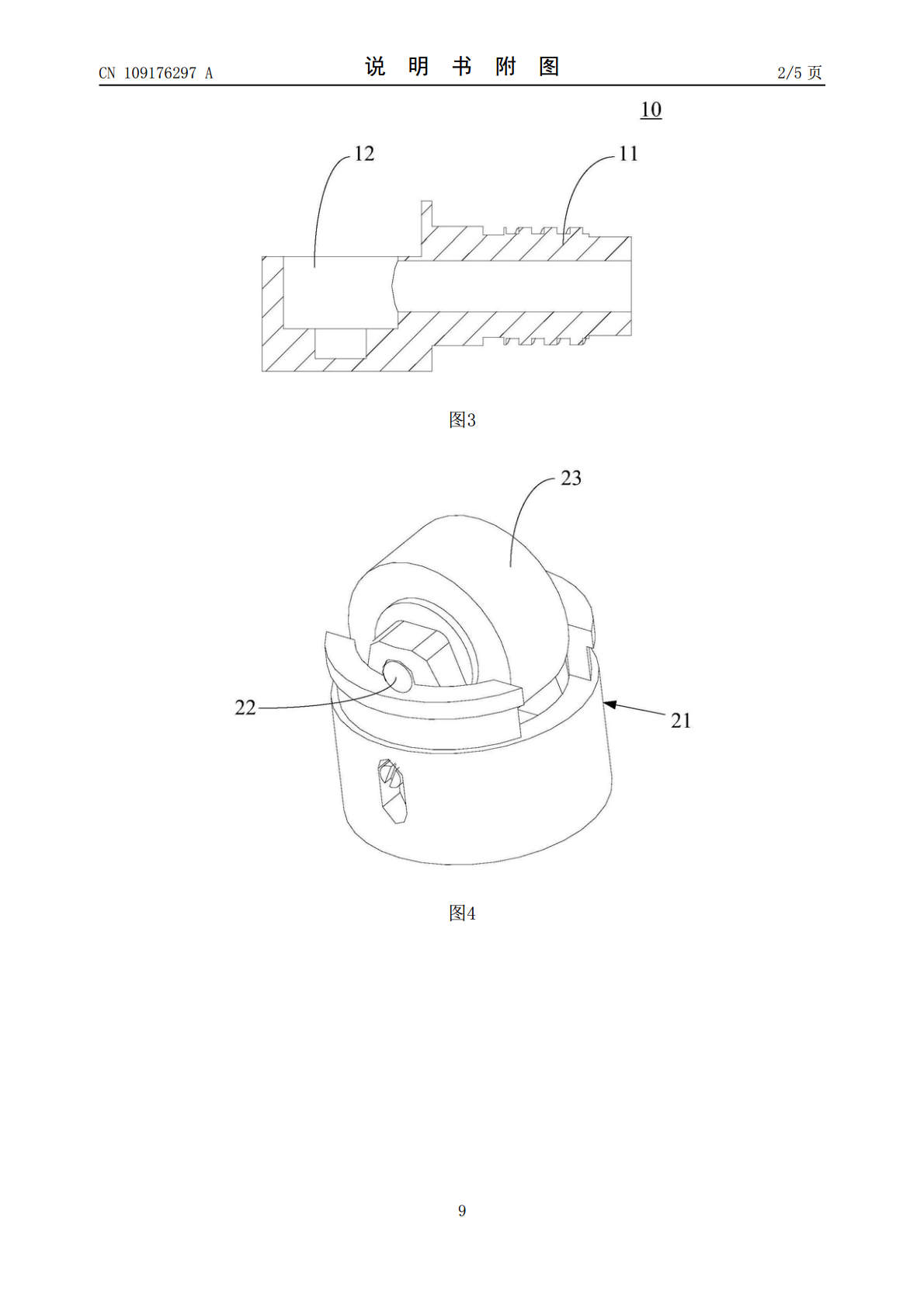

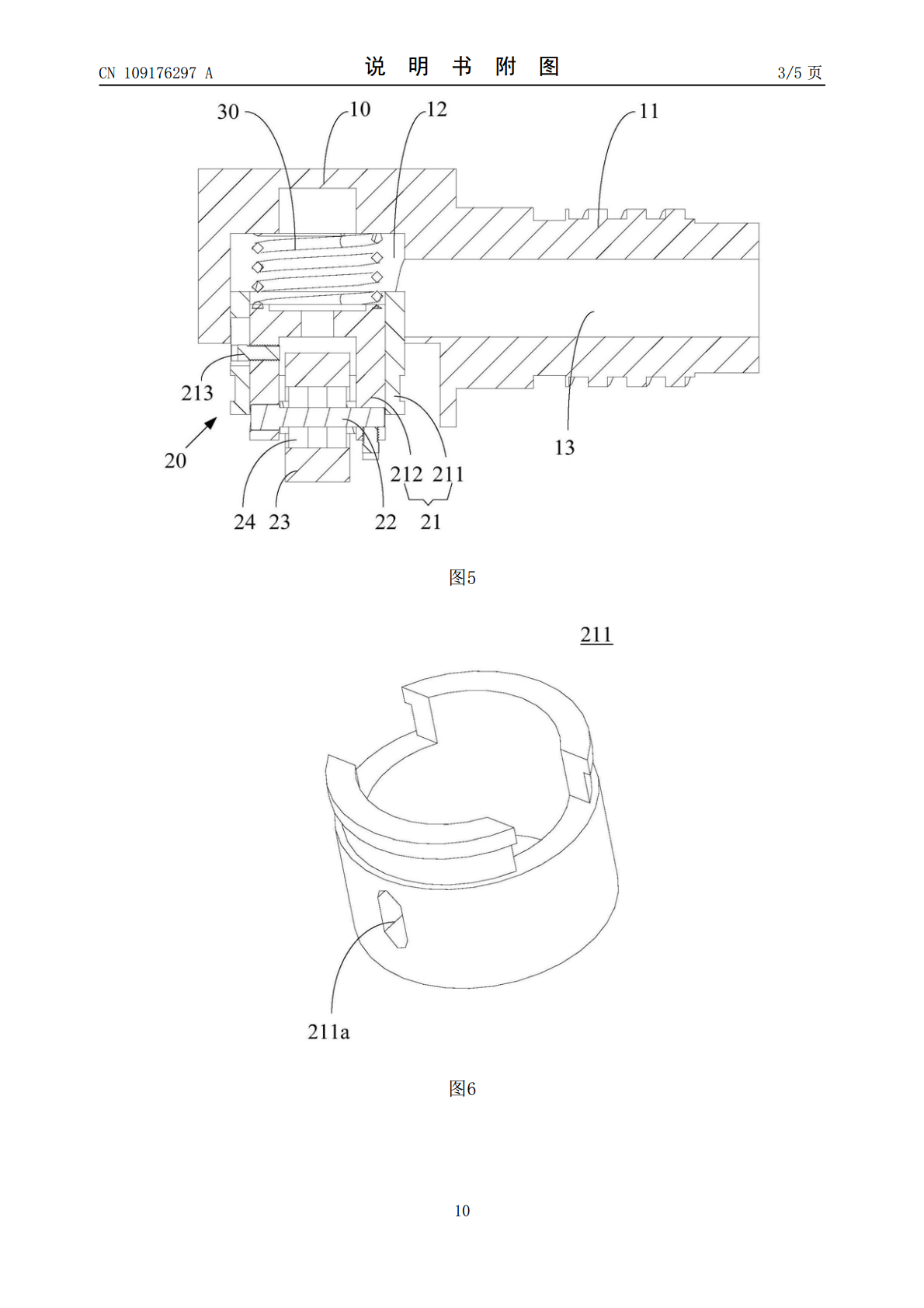

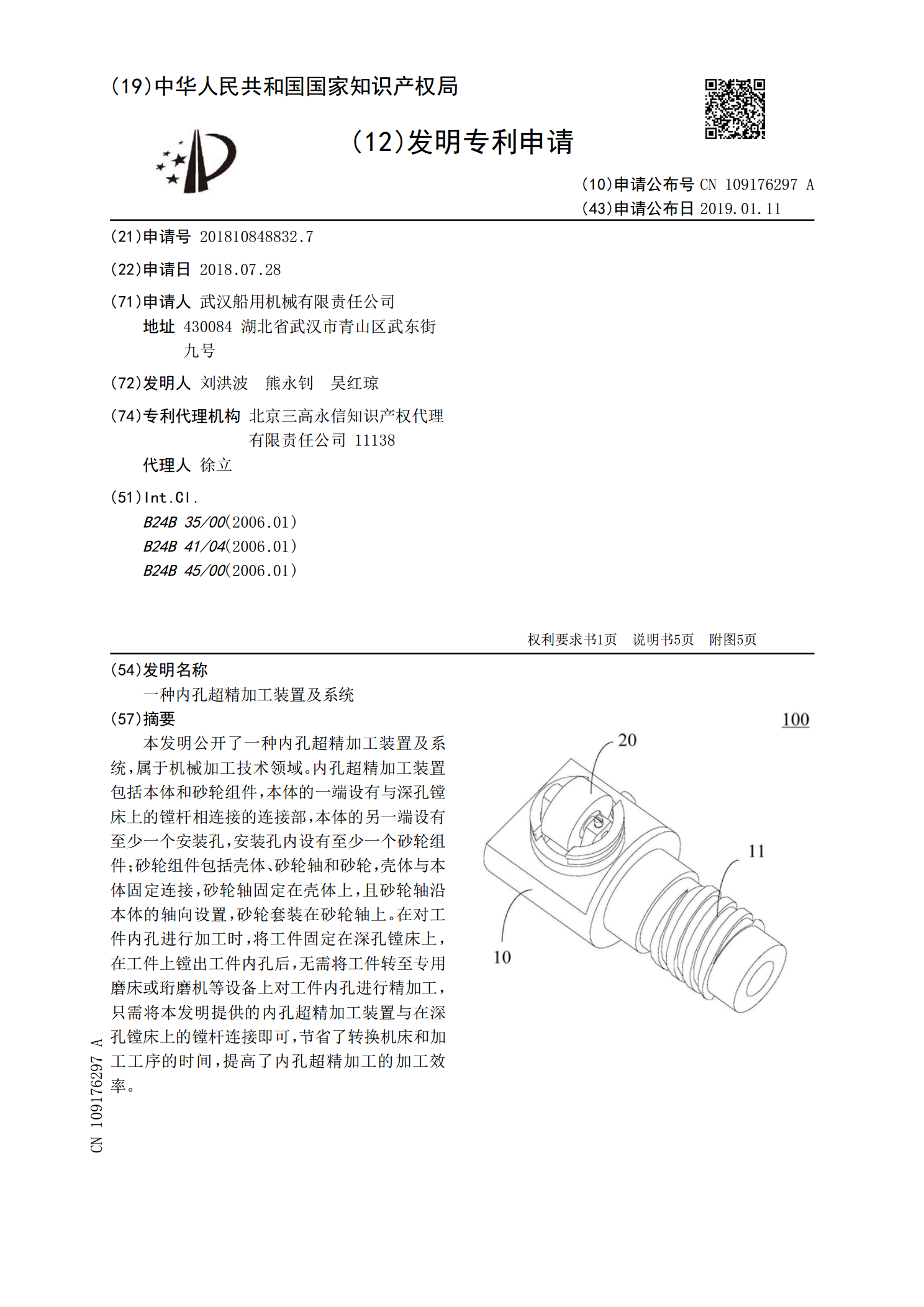

本发明公开了一种内孔超精加工装置及系统,属于机械加工技术领域。内孔超精加工装置包括本体和砂轮组件,本体的一端设有与深孔镗床上的镗杆相连接的连接部,本体的另一端设有至少一个安装孔,安装孔内设有至少一个砂轮组件;砂轮组件包括壳体、砂轮轴和砂轮,壳体与本体固定连接,砂轮轴固定在壳体上,且砂轮轴沿本体的轴向设置,砂轮套装在砂轮轴上。在对工件内孔进行加工时,将工件固定在深孔镗床上,在工件上镗出工件内孔后,无需将工件转至专用磨床或珩磨机等设备上对工件内孔进行精加工,只需将本发明提供的内孔超精加工装置与在深孔镗床上的镗

一种内孔超精加工装置及系统.pdf

本发明公开了一种内孔超精加工装置及系统,属于机械加工技术领域。内孔超精加工装置包括筒体和两个结构相同的砂轮组件,筒体的外侧壁上设有与深孔镗床上的镗杆一端的镗头相连接的连接部,筒体为环形,两个砂轮组件均设置在筒体内,且两个砂轮组件分别位于筒体的两端;砂轮组件包括壳体、砂轮轴和砂轮,壳体的直径与筒体的内径相匹配,壳体通过连接件与筒体连接,砂轮轴固定在壳体上,且砂轮轴沿垂直于筒体的轴线方向设置,砂轮套设在砂轮轴上。在对工件内孔进行加工时,只需将本发明提供的内孔超精加工装置与在深孔镗床上的镗杆一端的镗头连接即可,

大尺寸内孔超精加工工艺.docx

大尺寸内孔超精加工工艺大尺寸内孔超精加工工艺摘要:内孔是工业生产中常见的加工对象,其精度和质量直接影响到机械装配的精度和性能。传统的内孔加工方法往往存在着加工难度大、精度低、工期长等问题。为了解决这些问题,研究人员提出了大尺寸内孔超精加工工艺。本文将介绍大尺寸内孔超精加工的原理、方法和应用,并对其进行评价和展望。关键词:内孔;超精加工;大尺寸;加工精度1引言内孔是工业生产中常见的加工对象,广泛应用于汽车、航空航天、船舶、电子、仪器仪表等领域。然而,由于内孔的特殊形状和工艺要求,其加工难度大、精度低、工期长

一种汽轮机高压缸开档内孔精加工辅助装置及精加工方法.pdf

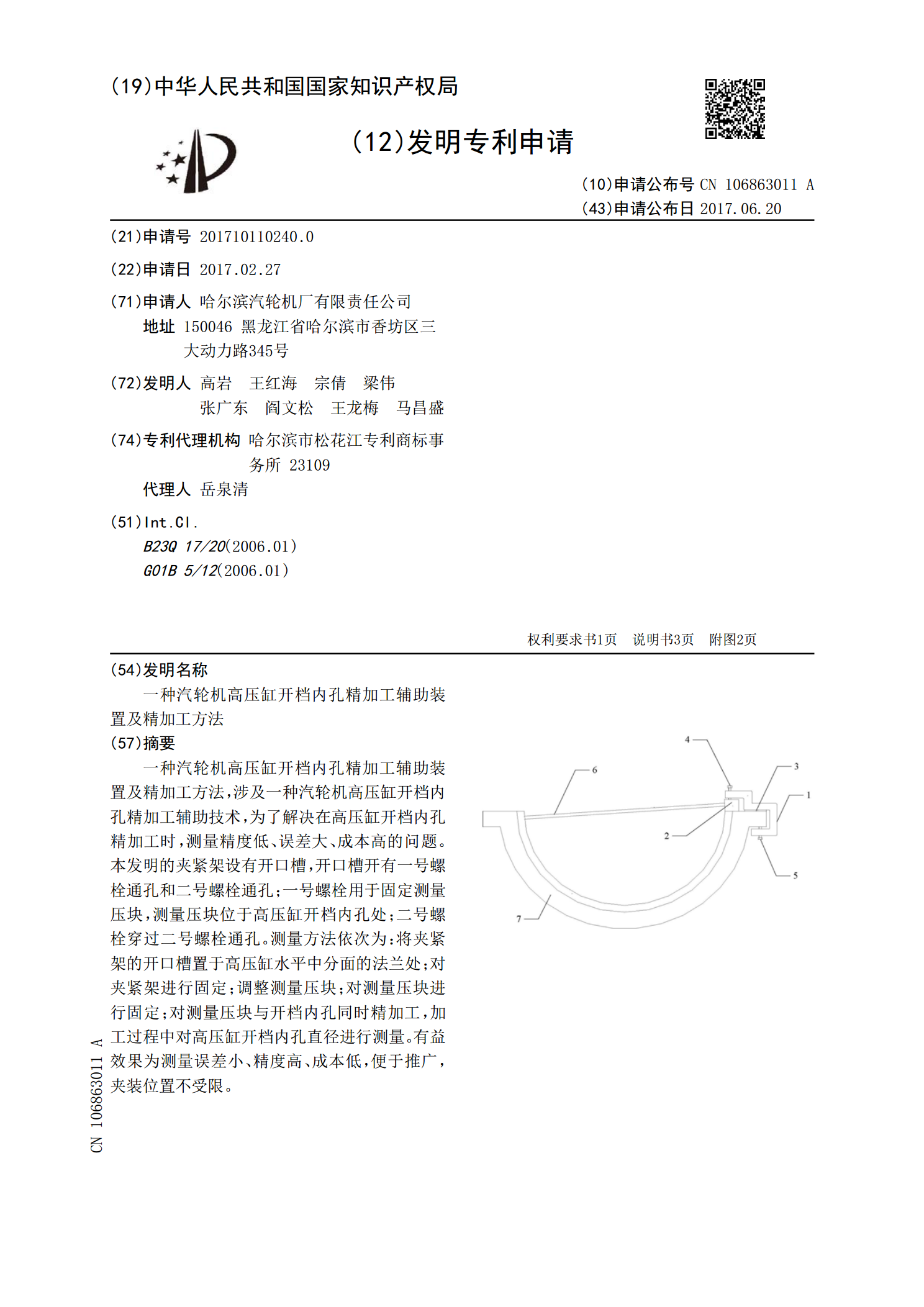

一种汽轮机高压缸开档内孔精加工辅助装置及精加工方法,涉及一种汽轮机高压缸开档内孔精加工辅助技术,为了解决在高压缸开档内孔精加工时,测量精度低、误差大、成本高的问题。本发明的夹紧架设有开口槽,开口槽开有一号螺栓通孔和二号螺栓通孔;一号螺栓用于固定测量压块,测量压块位于高压缸开档内孔处;二号螺栓穿过二号螺栓通孔。测量方法依次为:将夹紧架的开口槽置于高压缸水平中分面的法兰处;对夹紧架进行固定;调整测量压块;对测量压块进行固定;对测量压块与开档内孔同时精加工,加工过程中对高压缸开档内孔直径进行测量。有益效果为测量

一种带有齿轮内孔精加工装置的液压机.pdf

本发明涉及一种液压机,更确切的说是一种带有齿轮内孔精加工装置的液压机,它包括内孔精加工装置和液压台6,所述内孔精加工装置包括液压头2、夹具5和钢球3;所述液压台6的工作面上装有内孔精加工装置;所述钢球3放在工件4的内孔上,由液压头2冲压;所述液压台6的内部装有液压表和电机,为液压头2的动力控制。取代了原有精镗孔对刀具和机床的要求,单位时间内加工数量比精镗孔高出一倍,且加工产品的质量尤其是粗糙度要比精镗孔高,提高了产量增加了生产效益。