一种铜带均匀退火轧制工艺.pdf

努力****恨风

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种铜带均匀退火轧制工艺.pdf

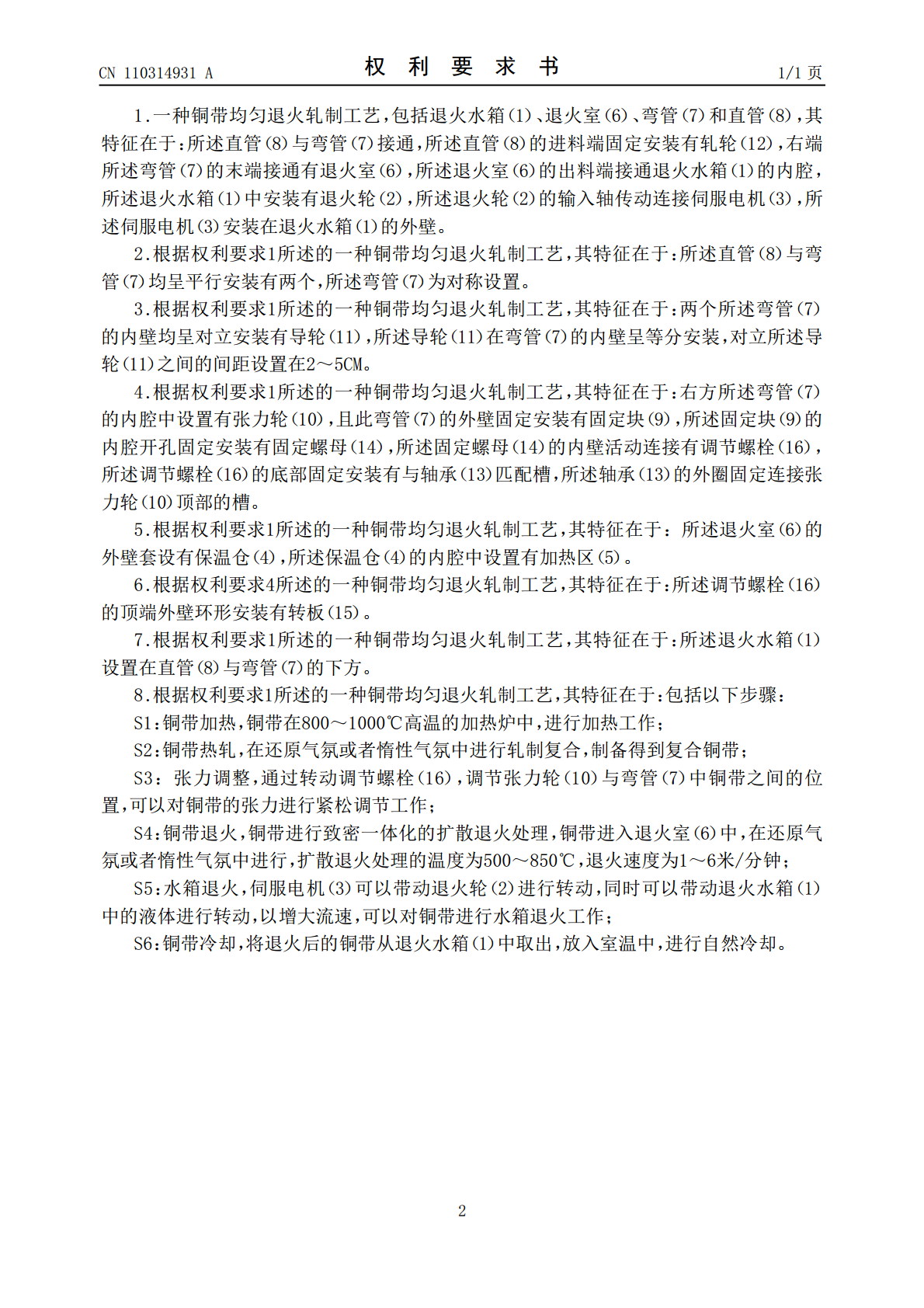

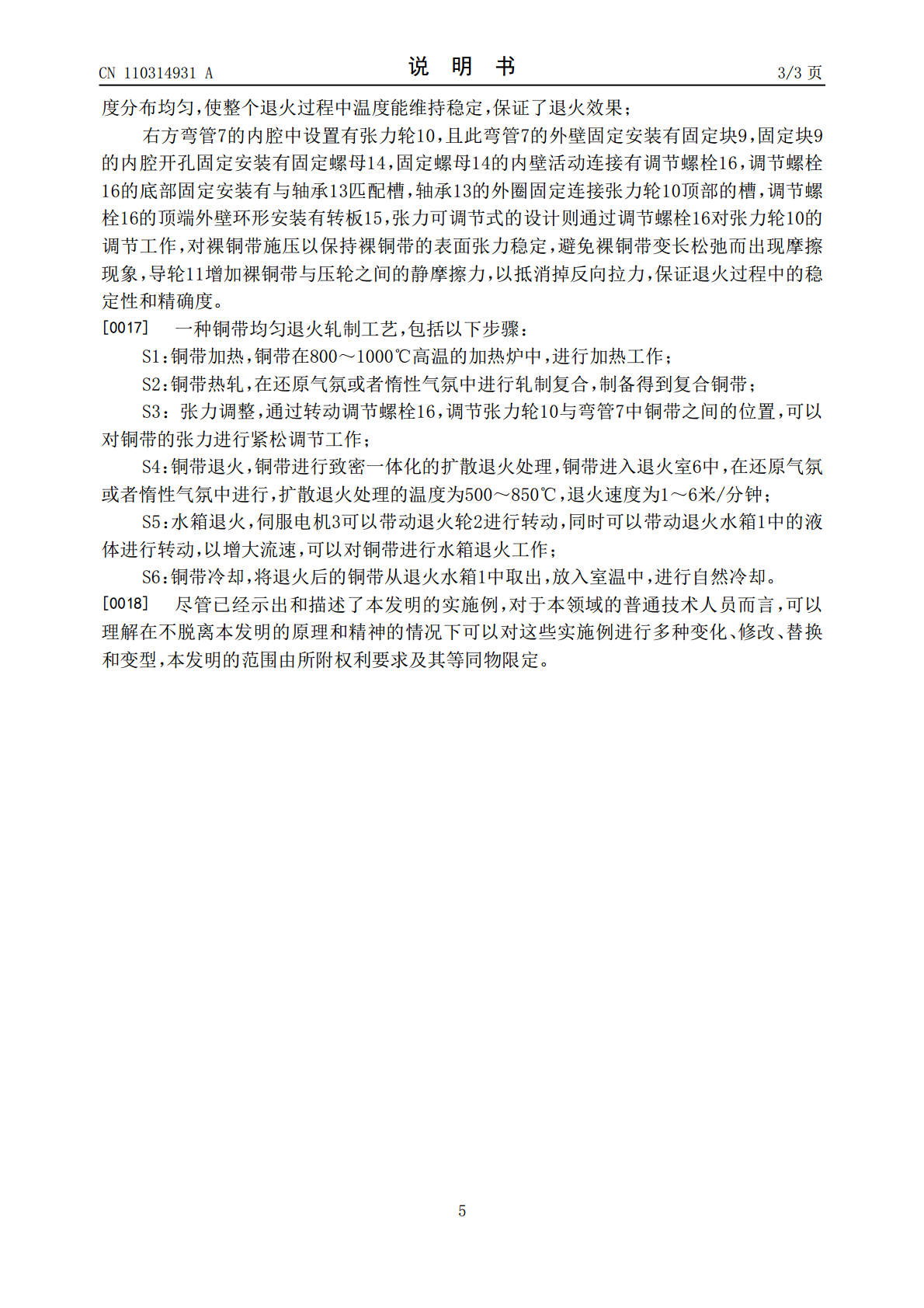

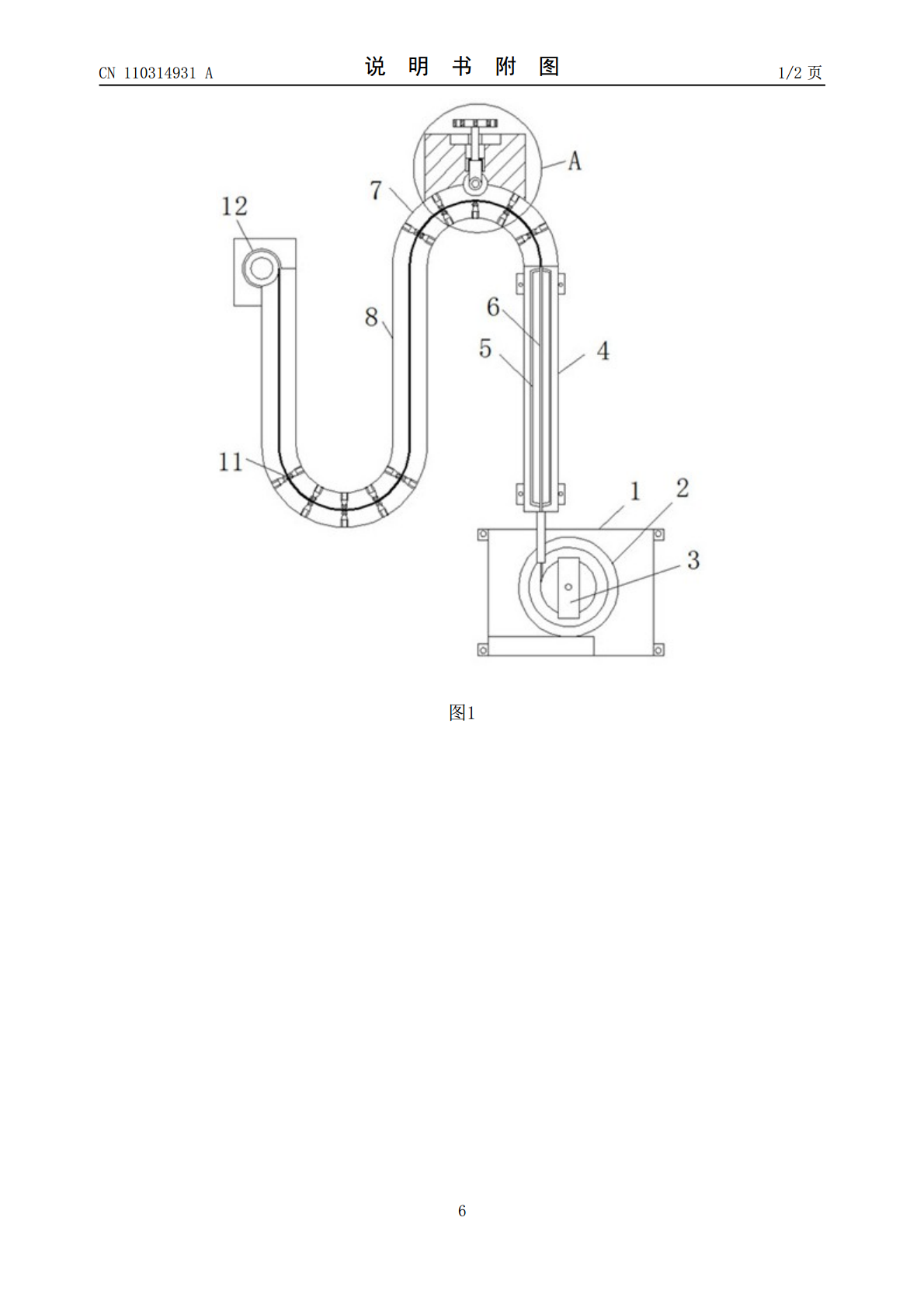

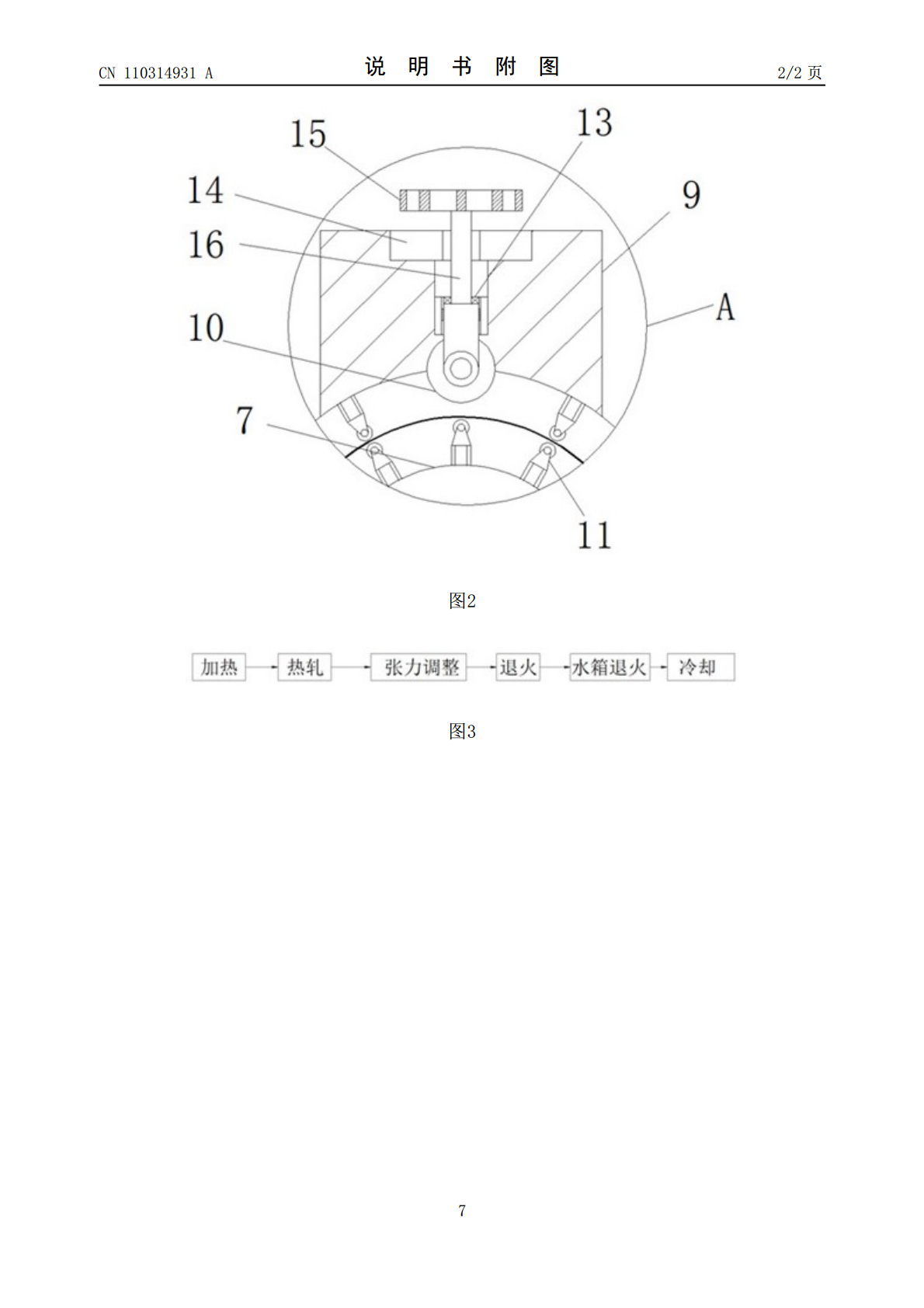

本发明公开了一种铜带均匀退火轧制工艺,退火水箱、退火轮、伺服电机、保温仓、加热区、退火室,本发明张力可调节式的设计则通过调节螺栓对张力轮的调节工作,对裸铜带施压以保持裸铜带的表面张力稳定,避免裸铜带变长松弛而出现摩擦现象,导轮增加裸铜带与压轮之间的静摩擦力,以抵消掉反向拉力,保证退火过程中的稳定性和精确度;通过在退火水箱加大水压,使水的流速变大,相同时间内由水带走的热量就变多,提高冷却效率,避免裸铜带表面因未完全冷却而氧化,而保温仓在退火室外部的设计使退火过程保温效果更佳,内部温度分布均匀,使整个退火过程

锡磷青铜带均匀化退火及加工工艺.pdf

本发明公开了一种锡磷青铜带均匀化退火及加工工艺,工艺流程为:水平连铸18×450mm→侧铣→平面铣17mm→横向滚压→在线均匀化650~820℃退火→水冷→卷曲→初轧两辊11道次→罩式炉退火→精轧至0.15mm。其中水平连铸铸速为160mm/min,初轧是由2.5mm轧至1mm。该工艺生产的锡磷青铜带不仅产品质量好,且加工成本低,成品率为94%左右。通过横向滚压使铣面后的表面锡相破碎,增加原子的活性,有利于在后续退火中锡原子的扩散,消除枝晶偏析,并在表面形成再结晶晶粒。均匀化退火虽然时间短,但由于退火温度

一种紫铜带退火工艺.pdf

本发明公开了一种紫铜带退火工艺,包括以下步骤:1)第一阶段升温和保温:从室温直接升至第一阶段保温温度,并在第一阶段保温温度进行保温处理;2)第二阶段升温和保温:从第一阶段保温温度升温至第二阶段保温温度,并在第二阶段保温温度进行保温处理;3)从第二阶段保温温度升温至工艺温度,并在工艺保温温度480℃±5℃进行工艺保温处理;4)冷却:由工艺保温温度冷却至温度70‑100℃出炉。分段退火,降低了退火后紫铜带的晶粒尺寸,得到更细密的结晶组织;并且缩短了总体退火时间,降低了能耗。

一种铜带罩式退火工艺.pdf

本发明所揭示的一种铜带罩式退火工艺,包括如下步骤:a、将铜带卷放入退火炉内抽真空,然后充入氮气;b、通过加热罩对内罩进行分段式加热,其中第一阶段采用120℃/h加热速率,加热至铜带温度达到180℃,第二阶段采用75℃/h的升温速率加热至铜带温度达到250℃;c、加热至退火温度后保温5h;d、保温结束后,将加热罩更换为冷却罩,采用先风冷再水冷的形式进行冷却至74℃,风冷阶段的风机转速为1100r/min,冷却阶段保持炉内持续充入氮气;e、冷却结束后打开内罩进行卸料。本发明通过简化了工艺步骤,缩短退火时间,提

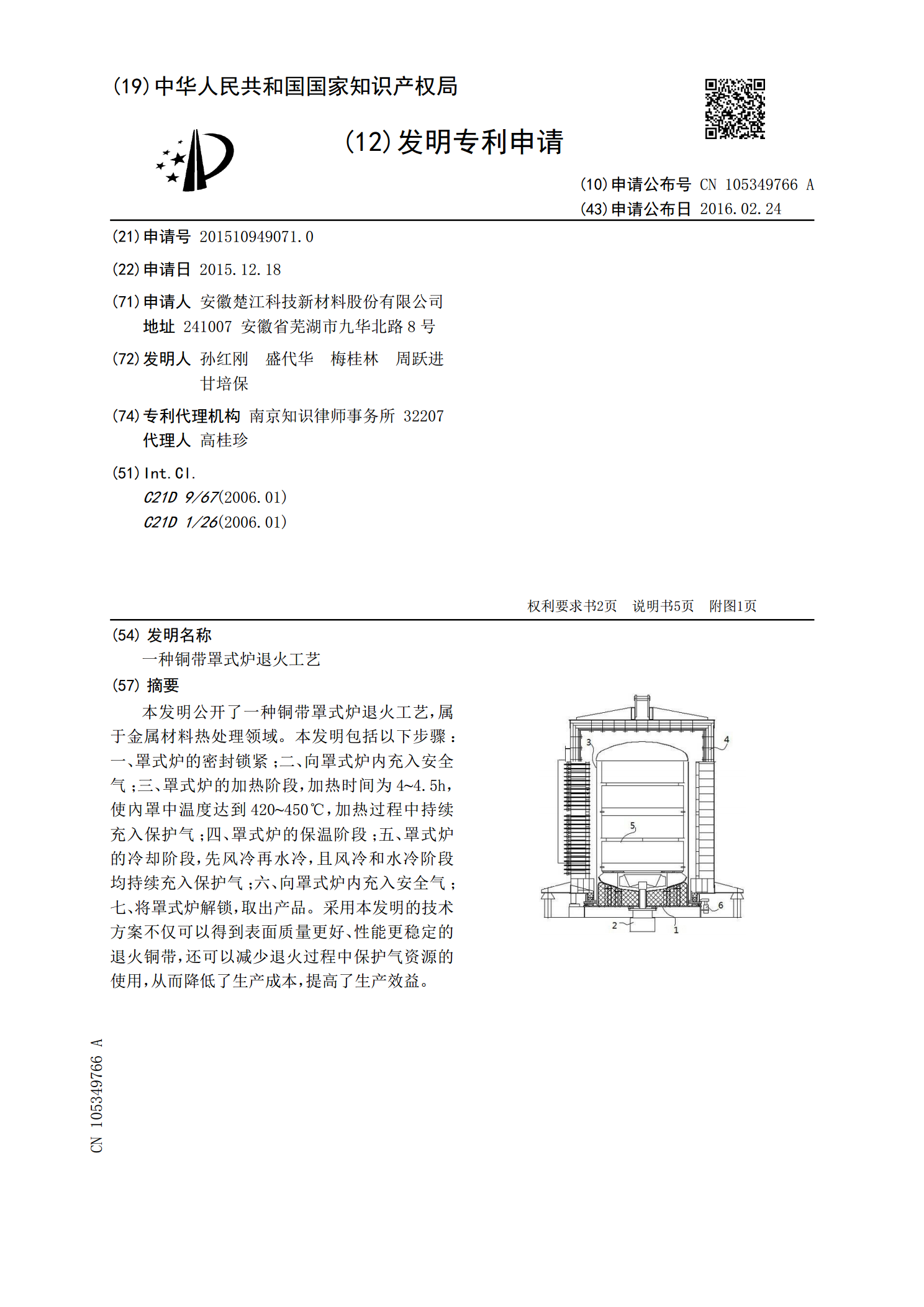

一种铜带罩式炉退火工艺.pdf

本发明公开了一种铜带罩式炉退火工艺,属于金属材料热处理领域。本发明包括以下步骤:一、罩式炉的密封锁紧;二、向罩式炉内充入安全气;三、罩式炉的加热阶段,加热时间为4~4.5h,使內罩中温度达到420~450℃,加热过程中持续充入保护气;四、罩式炉的保温阶段;五、罩式炉的冷却阶段,先风冷再水冷,且风冷和水冷阶段均持续充入保护气;六、向罩式炉内充入安全气;七、将罩式炉解锁,取出产品。采用本发明的技术方案不仅可以得到表面质量更好、性能更稳定的退火铜带,还可以减少退火过程中保护气资源的使用,从而降低了生产成本,提高