铁路车轮的制造方法以及铁路车轮.pdf

猫巷****婉慧

亲,该文档总共29页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

铁路车轮的制造方法以及铁路车轮.pdf

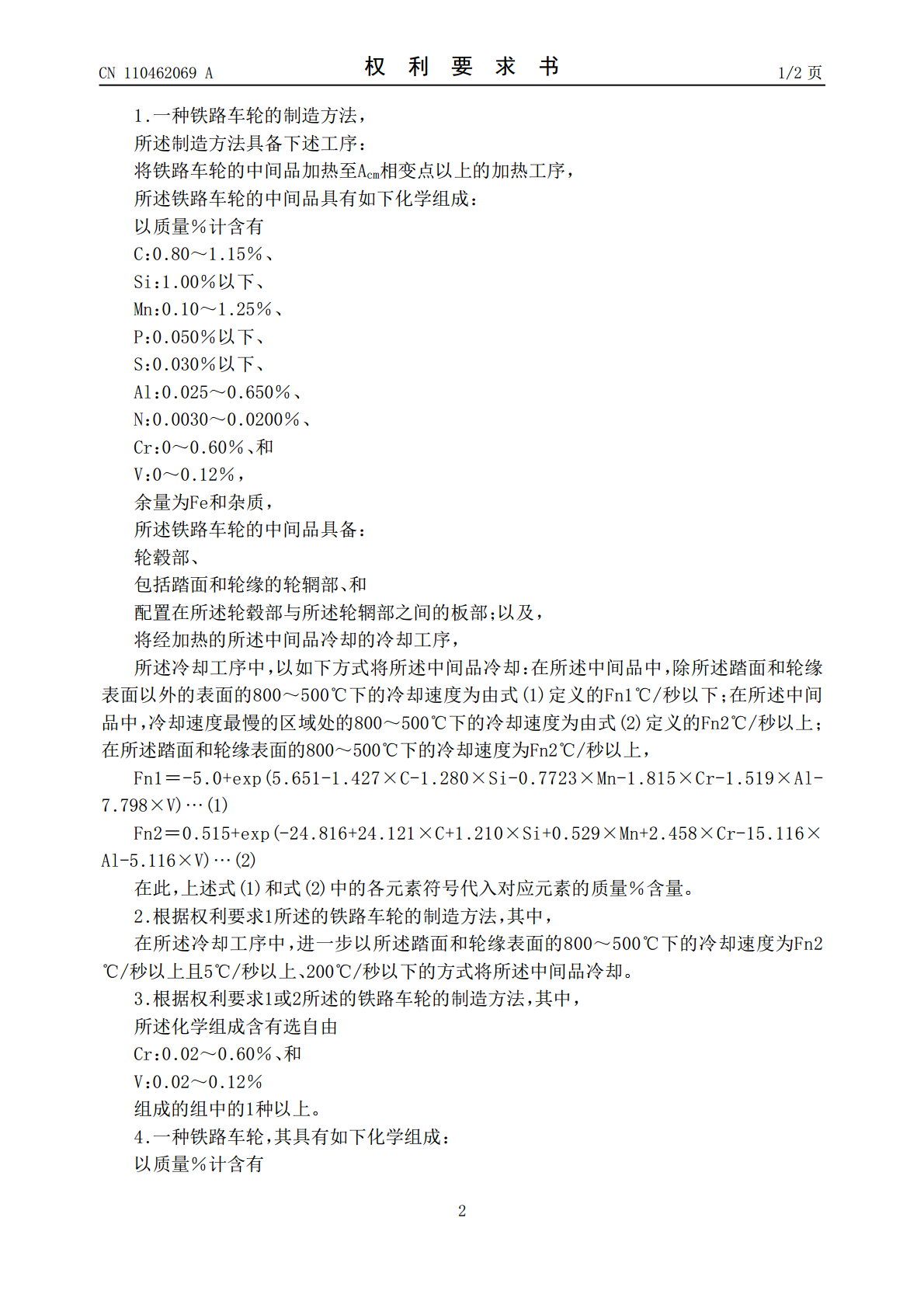

本发明的课题在于稳定地制造先共析渗碳体的生成得到抑制的铁路车轮。将以质量%计C为0.80~1.15%的中间品加热至A

铁路车辆用车轮及铁路车辆用车轮的制造方法.pdf

本发明提供能够进一步降低车轮和轨道的总的磨损、疲劳损伤的铁路车辆用车轮。一种铁路车辆用车轮,其特征在于,以质量百分率计具有C:0.65~0.84%、Si:0.1~1.5%、Mn:0.05~1.5%、P:0.025%以下、S:0.015%以下、Al:0.001~0.08%和Cr:0.05~1.5%,余量为Fe和不可避免的杂质,至少从踏面起到深度15mm内部为止的区域中的显微组织为珠光体组织,至少所述区域中的珠光体片层间距为150nm以下。

铁路车辆的车轮及其制造方法.pdf

本发明涉及铁路车辆部件,公开了一种铁路车辆的车轮的制造方法,其中,所述制造方法包括:步骤1,制造车轮基体,所述车轮基体包括轮缘(1);步骤2,对所述轮缘(1)的待喷涂表面进行表面处理,所述待喷涂表面为所述轮缘(1)与钢轨侧面的待接触位置;步骤3,使用等离子喷涂设备在所述待喷涂表面上喷涂含钼金属粉末而形成润滑涂层。通过上述技术方案,以等离子喷涂的方式在轮缘与钢轨侧面的接触位置喷涂形成含钼的润滑涂层,可以有效地降低轮缘与钢轨侧面的摩擦系数,减少轮缘的磨损量,延长了车轮的使用寿命。

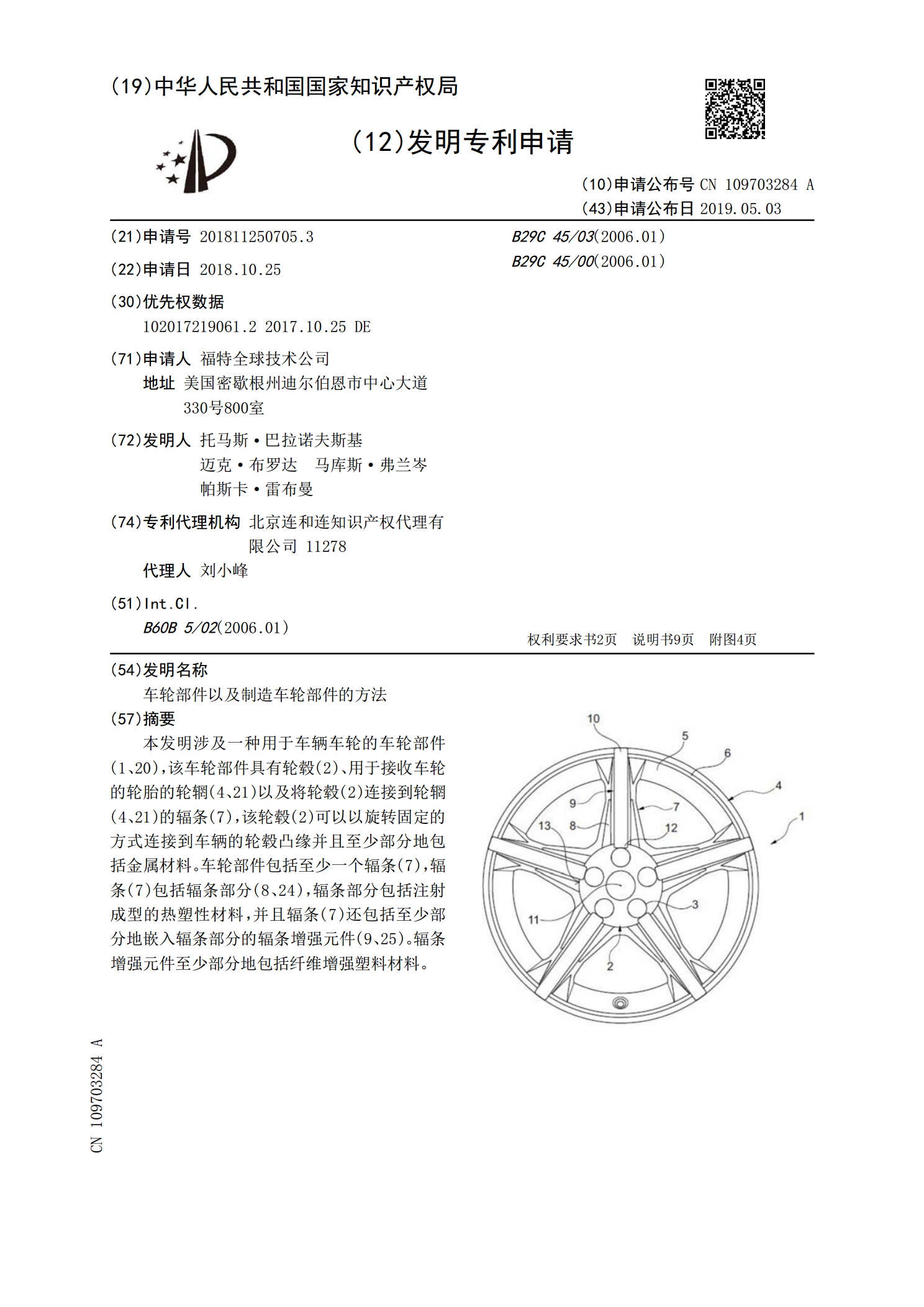

车轮部件以及制造车轮部件的方法.pdf

本发明涉及一种用于车辆车轮的车轮部件(1、20),该车轮部件具有轮毂(2)、用于接收车轮的轮胎的轮辋(4、21)以及将轮毂(2)连接到轮辋(4、21)的辐条(7),该轮毂(2)可以以旋转固定的方式连接到车辆的轮毂凸缘并且至少部分地包括金属材料。车轮部件包括至少一个辐条(7),辐条(7)包括辐条部分(8、24),辐条部分包括注射成型的热塑性材料,并且辐条(7)还包括至少部分地嵌入辐条部分的辐条增强元件(9、25)。辐条增强元件至少部分地包括纤维增强塑料材料。

一种车轮制造方法以及车轮.pdf

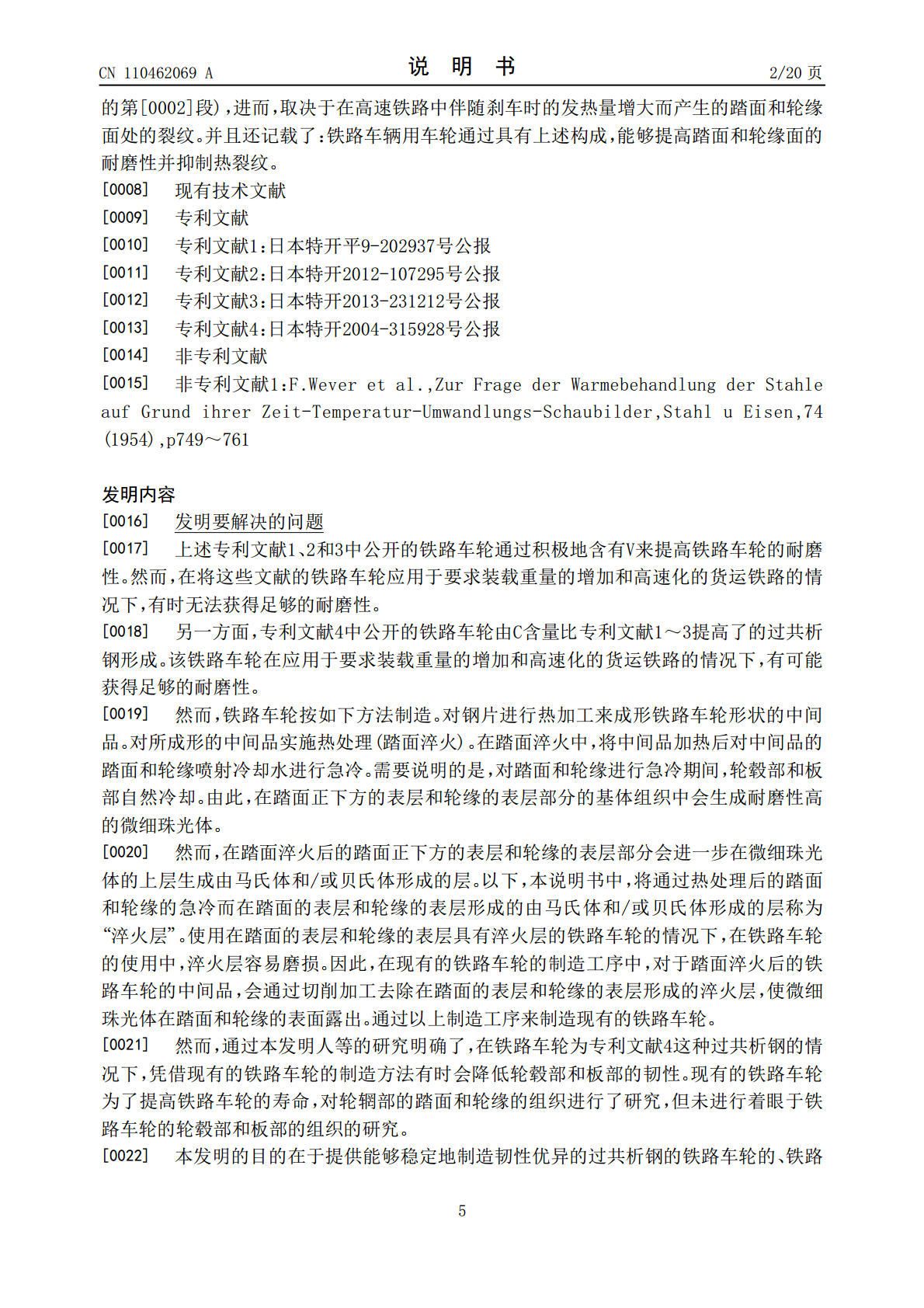

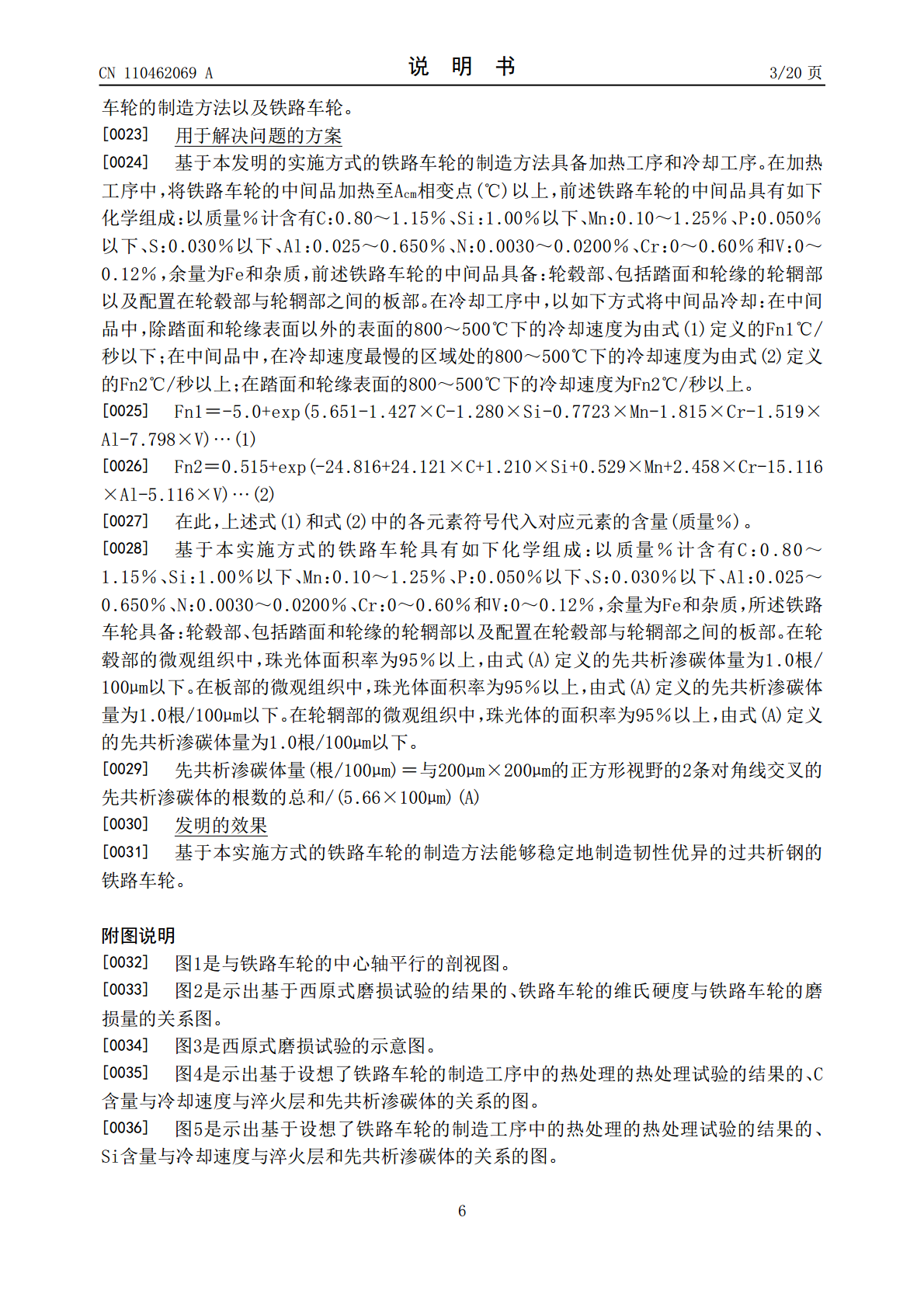

本发明提供的一种车轮制造方法以及车轮,涉及车轮制造技术领域,包括如下步骤:按照辐板的横截面为抛物线型铸造车轮的辐板,并在车轮的内侧辐板面和外侧辐板面预留出机械加工余量;对内侧辐板面和外侧辐板面进行机械加工。在上述技术方案中,在铸造时首先以辐板的横截面呈抛物线型的形状将车轮的毛坯铸造出来,同时预留出可以在车轮的内侧辐板面和外侧辐板面进行加工的加工余量。这样的话,就能够通过铸造的方式结合机械加工的方式生产出辐板的横截面呈S型的车轮结构,以通过S型的车轮结构保证车轮的轮辋位移数值、残余应力及疲劳应力均符合相关的