一种滑轮铸件浇铸系统及其浇铸方法.pdf

一条****ee

亲,该文档总共13页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种滑轮铸件浇铸系统及其浇铸方法.pdf

本发明公开了一种滑轮铸件浇铸系统及其浇铸方法,属于铸件浇铸领域。浇注系统包括浇口杯及与浇口杯相连的直浇道,还包括,消失模单元,其包括横浇道、滑轮消失模和分浇道,所述横浇道相互平行设置,所述滑轮消失模通过分浇道固定连接在相邻的横浇道之间;砂箱单元,其包括顶部开口的中空箱体,所述消失模单元置于砂箱单元中;所述消失模单元的相邻横浇道呈上下式设置,所述直浇道的端部连接于位于上方的横浇道顶部。本发明通过对浇铸系统的改进,在浇铸系统内产生的热场为正向热场,更符合液态金属的成型规律,且浇铸系统简化,热量损失少,因此浇铸

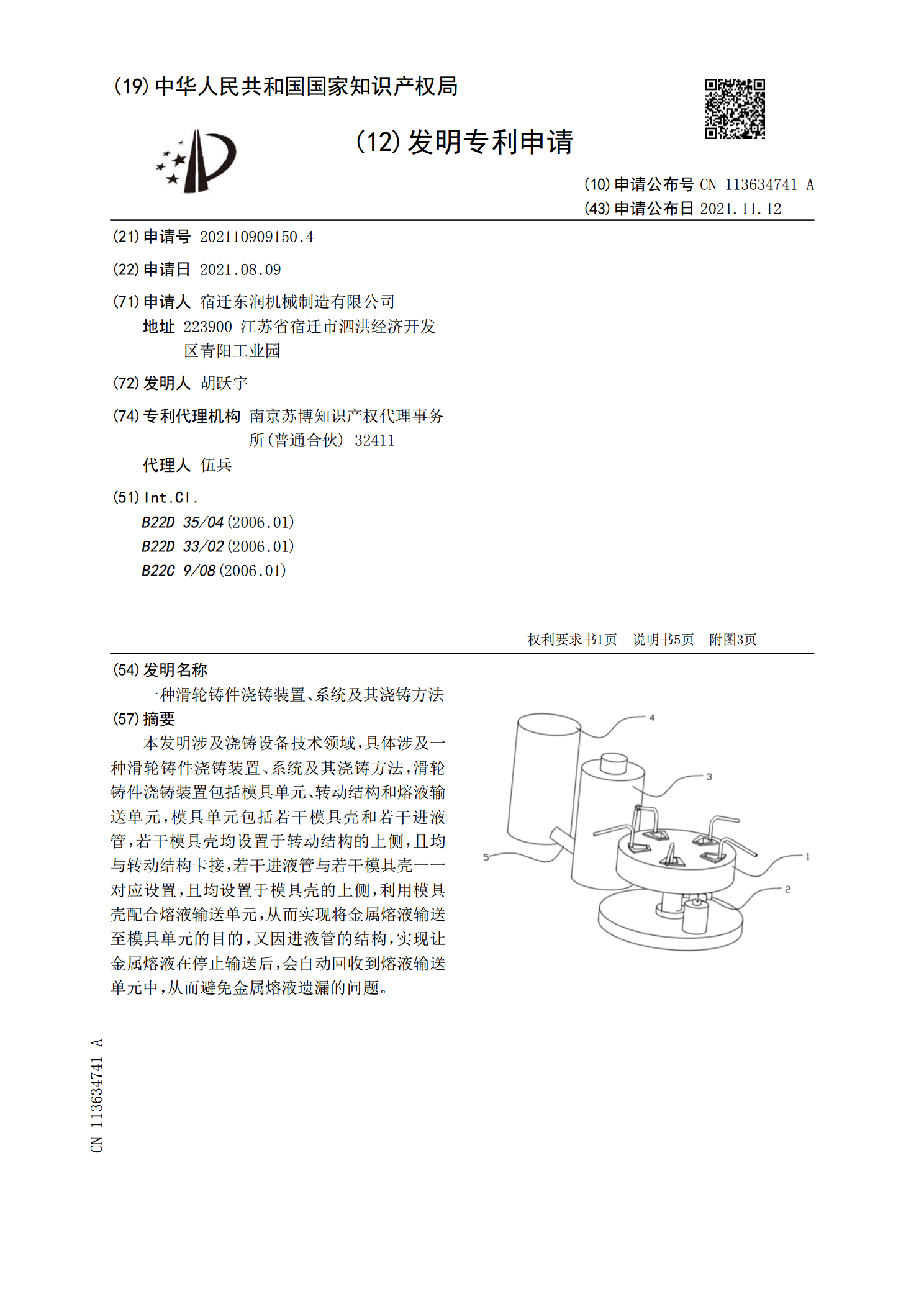

一种滑轮铸件浇铸装置、系统及其浇铸方法.pdf

本发明涉及浇铸设备技术领域,具体涉及一种滑轮铸件浇铸装置、系统及其浇铸方法,滑轮铸件浇铸装置包括模具单元、转动结构和熔液输送单元,模具单元包括若干模具壳和若干进液管,若干模具壳均设置于转动结构的上侧,且均与转动结构卡接,若干进液管与若干模具壳一一对应设置,且均设置于模具壳的上侧,利用模具壳配合熔液输送单元,从而实现将金属熔液输送至模具单元的目的,又因进液管的结构,实现让金属熔液在停止输送后,会自动回收到熔液输送单元中,从而避免金属熔液遗漏的问题。

多路阀铸件及其浇铸方法.pdf

本发明一种多路阀铸件及其浇铸方法,所述多路阀铸件包括一体的阀体;采用浇铸模具进行浇铸,所述浇铸模具包括外模与砂芯,砂芯设置在外模内,与外模相互配合构成型腔;所述砂芯的材质为人造珍珠砂;所述砂芯内设置有芯骨,芯骨为陶瓷棒芯骨;它采用高温浇铸。设计合理,结构简单,阀体为一整体,体积小,杜绝渗油问题;且采用人造珍珠砂的砂芯,配合陶瓷棒芯骨,有效保证流道的直线度,砂芯排气通畅,浇出的铸件外表光滑,无气孔缺陷。

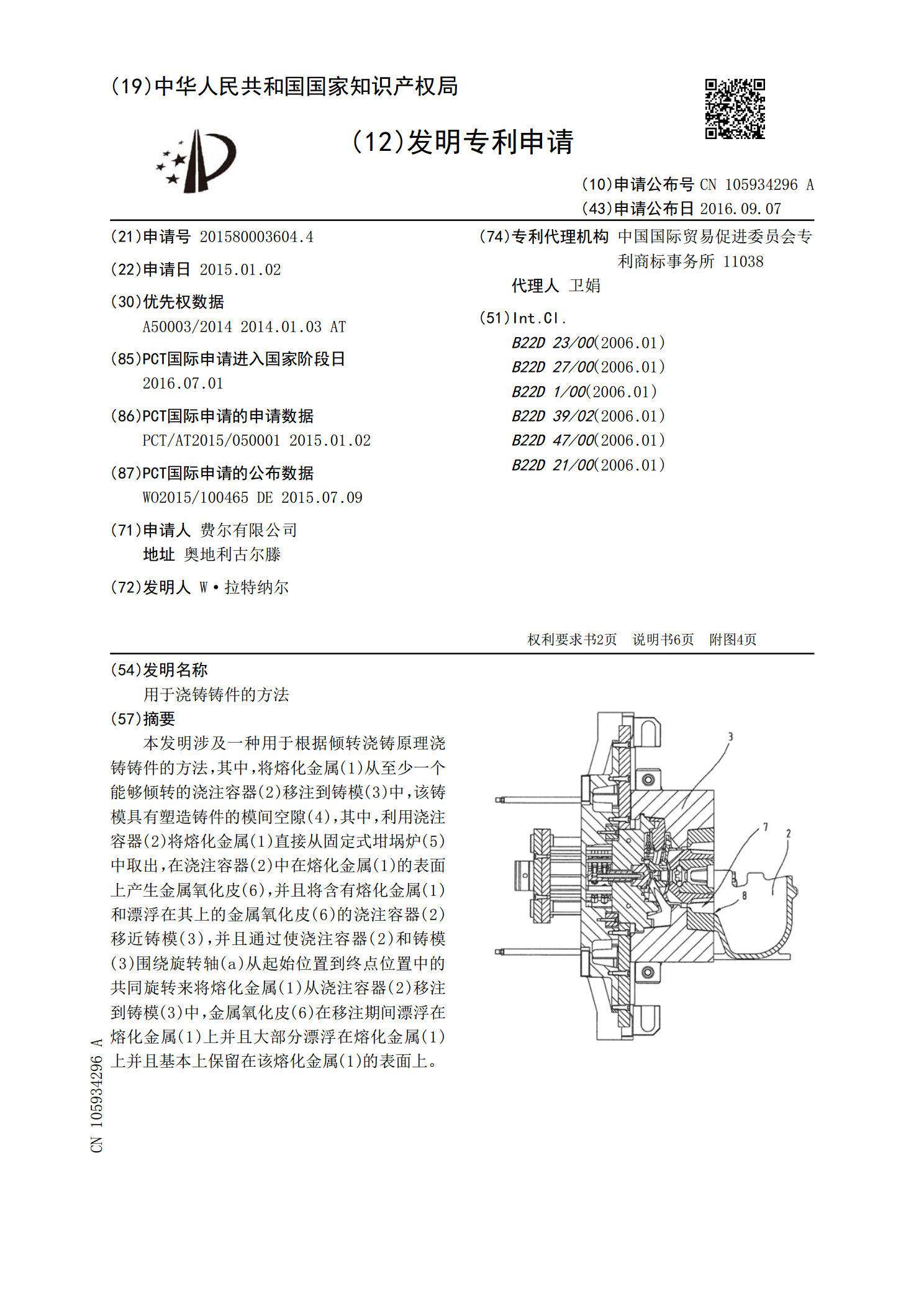

用于浇铸铸件的方法.pdf

本发明涉及一种用于根据倾转浇铸原理浇铸铸件的方法,其中,将熔化金属(1)从至少一个能够倾转的浇注容器(2)移注到铸模(3)中,该铸模具有塑造铸件的模间空隙(4),其中,利用浇注容器(2)将熔化金属(1)直接从固定式坩埚炉(5)中取出,在浇注容器(2)中在熔化金属(1)的表面上产生金属氧化皮(6),并且将含有熔化金属(1)和漂浮在其上的金属氧化皮(6)的浇注容器(2)移近铸模(3),并且通过使浇注容器(2)和铸模(3)围绕旋转轴(a)从起始位置到终点位置中的共同旋转来将熔化金属(1)从浇注容器(2)移注到铸

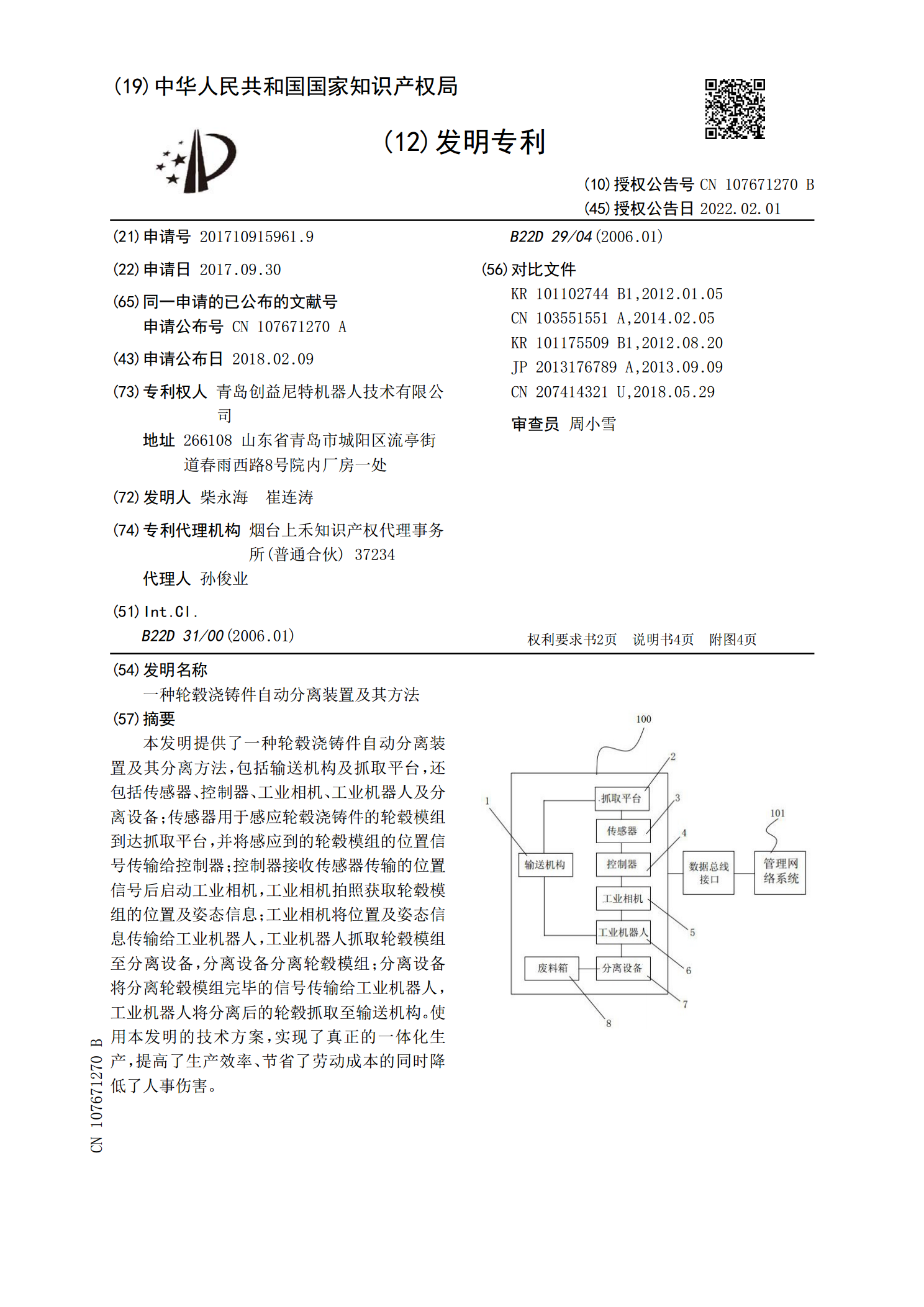

一种轮毂浇铸件自动分离装置及其方法.pdf

本发明提供了一种轮毂浇铸件自动分离装置及其分离方法,包括输送机构及抓取平台,还包括传感器、控制器、工业相机、工业机器人及分离设备;传感器用于感应轮毂浇铸件的轮毂模组到达抓取平台,并将感应到的轮毂模组的位置信号传输给控制器;控制器接收传感器传输的位置信号后启动工业相机,工业相机拍照获取轮毂模组的位置及姿态信息;工业相机将位置及姿态信息传输给工业机器人,工业机器人抓取轮毂模组至分离设备,分离设备分离轮毂模组;分离设备将分离轮毂模组完毕的信号传输给工业机器人,工业机器人将分离后的轮毂抓取至输送机构。使用本发明的