一种齿轮涂层制备方法.pdf

是你****芹呀

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种齿轮涂层制备方法.pdf

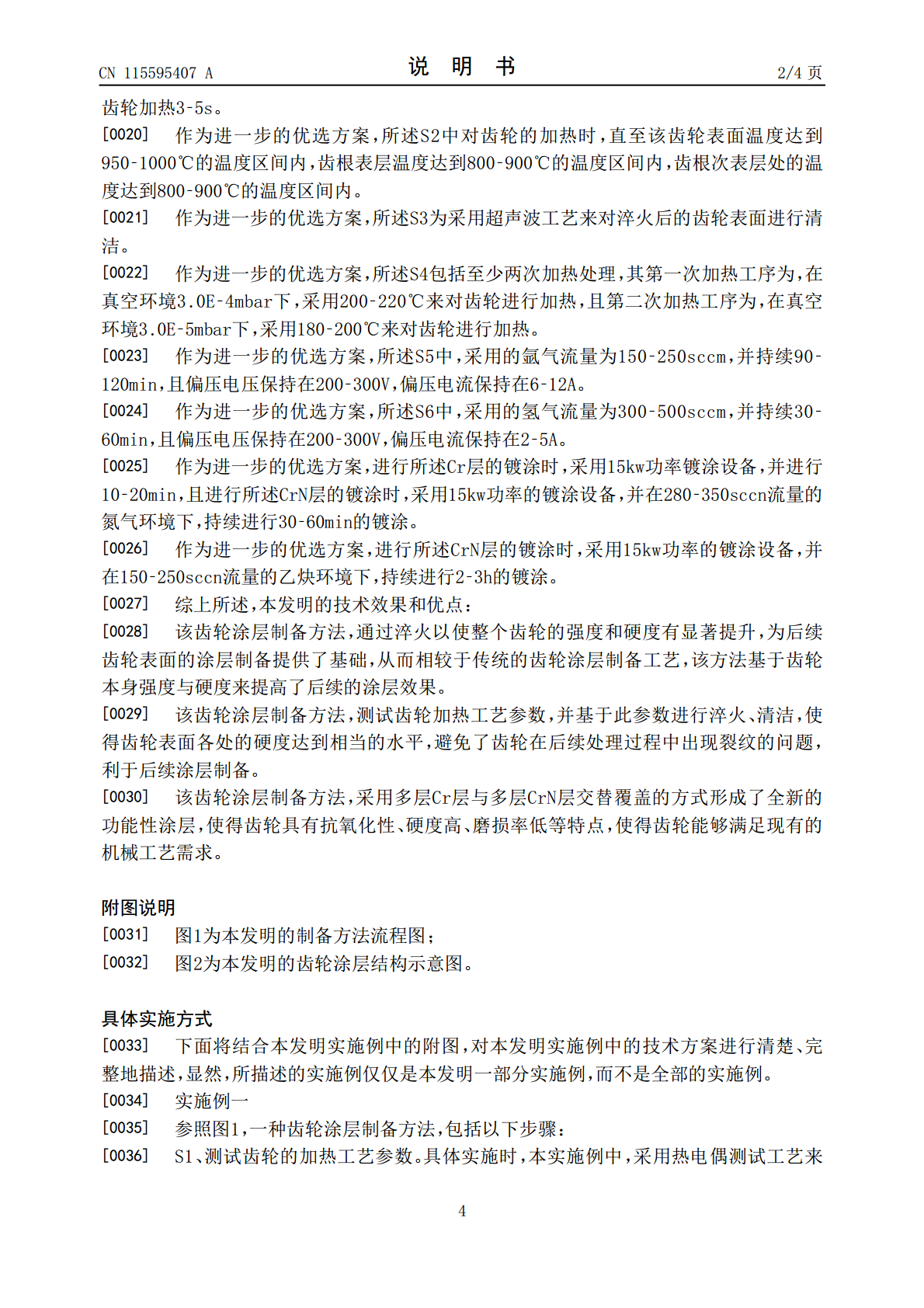

本发明公开了一种齿轮涂层制备方法,属于涂层技术领域,包括。该齿轮涂层制备方法,包括以下步骤:测试齿轮的加热工艺参数;基于齿轮的加热工艺参数来对齿轮进行感应淬火;对淬火后的齿轮进行清洁;对齿轮进行加热预处理;对加热预处理后的齿轮进行氩气刻蚀;对氩气刻蚀后的齿轮进一步进行氢气刻蚀;在齿轮表面镀涂功能性涂层。其中,S7中的功能性涂层包括Cr层、CrN层以及W‑C:H层,Cr层与CrN层设有多层,并依次交替覆盖,形成多次循环的复合涂层,且W‑C:H最后覆盖于复合涂层最外层。该齿轮涂层制备方法,采用多层Cr层与多层

一种齿轮表面固体润滑涂层的化学制备装置及方法.pdf

本发明公开了一种齿轮表面固体润滑涂层的化学制备装置,包括密封腔体,所述密封腔体内部设有反应容器,所述反应容器内设有工作台,所述工作台台面呈网状,待处理的齿轮平放在所述工作台台面上,所述密封腔体上还设置有搅拌装置、进料装置和测温元件,所述反应容器底部连接出料装置,在所述密封腔体外壁上还绕设有若干感应加热线圈用于对反应容器加热。通过设置密封腔体,并在密封腔体内设置反应容器,减小了反应溶液中还原性成分与氧气反应的可能和程度,保证反应可有效的进行,以获得质量良好的固体润滑涂层。本发明还公开了一种制备方法,采用本制

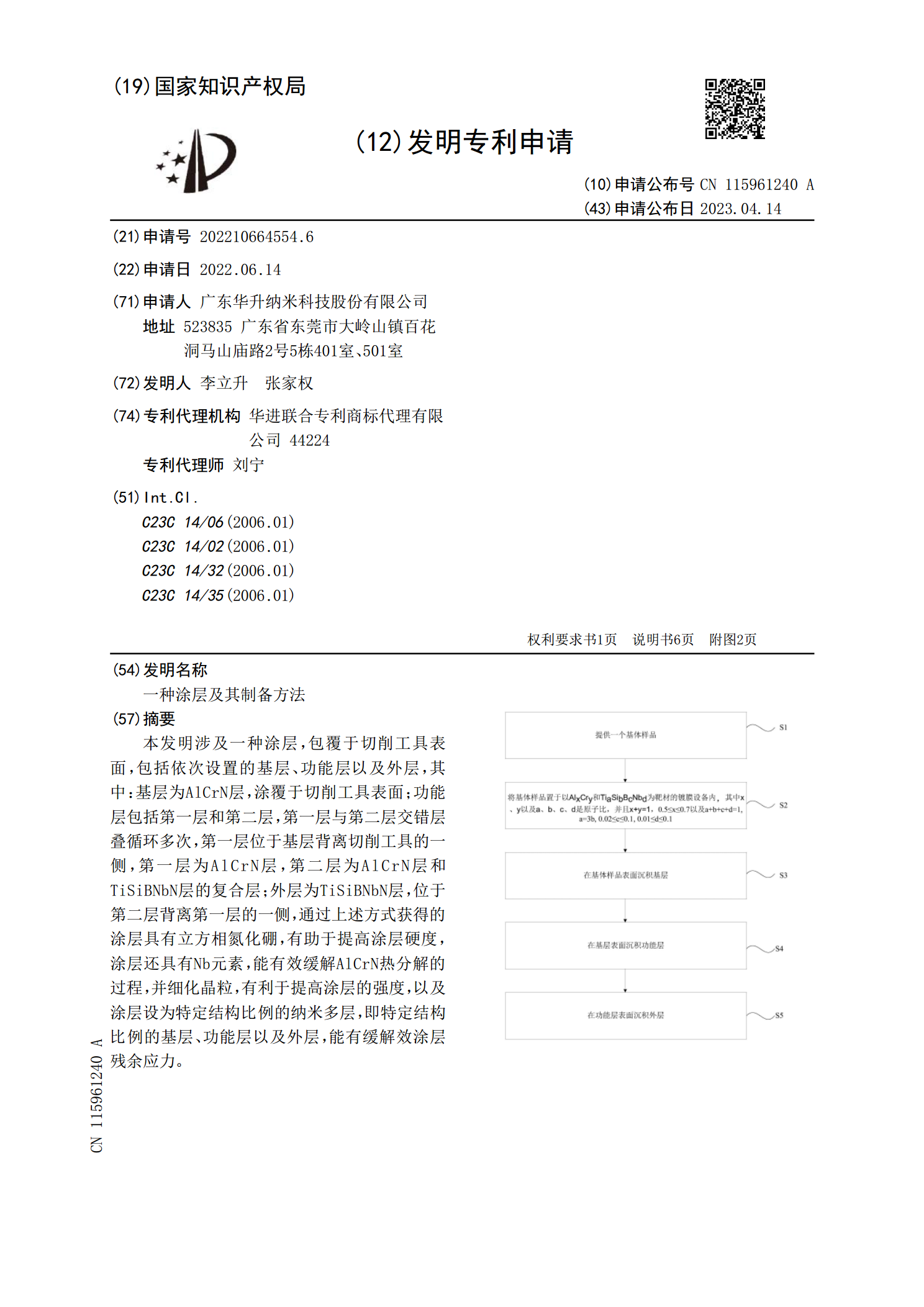

一种涂层及其制备方法.pdf

本发明涉及一种涂层,包覆于切削工具表面,包括依次设置的基层、功能层以及外层,其中:基层为AlCrN层,涂覆于切削工具表面;功能层包括第一层和第二层,第一层与第二层交错层叠循环多次,第一层位于基层背离切削工具的一侧,第一层为AlCrN层,第二层为AlCrN层和TiSiBNbN层的复合层;外层为TiSiBNbN层,位于第二层背离第一层的一侧,通过上述方式获得的涂层具有立方相氮化硼,有助于提高涂层硬度,涂层还具有Nb元素,能有效缓解AlCrN热分解的过程,并细化晶粒,有利于提高涂层的强度,以及涂层设为特定结构比

一种搪瓷涂层的制备方法.pdf

本发明公开了一种搪瓷涂层的制备方法,包括以下步骤:步骤1:金属基体的预处理,将金属基体在950‑980℃保温20‑40min进行脱碳,将脱碳处理后的金属基体放入酸溶液中,酸洗直至获得洁净的金属表面时取出,然后用清水反复冲洗以去除表面残留酸液,最后将金属基体置于200‑300℃温度下快速烘干并放于干燥无污染处备用;步骤2:瓷釉粉料的制备;步骤3:瓷浆的调制;步骤4:涂搪和烧制。本发明简化生产工艺,提高生产效率,采用电泳法形成均匀、低孔隙率的搪瓷釉料预置涂层,涂层组织均匀、致密,氧化物颗粒小,晶粒细化,涂层宏

一种搪瓷涂层的制备方法.pdf

本发明公开了一种搪瓷涂层的制备方法,包括搪瓷釉粉的制备步骤,金属基体的预处理步骤和热喷涂制备搪瓷涂层的步骤。在本发明提出的一种搪瓷涂层的制备方法中,采用热喷涂生成工艺取代了窑炉烧成瓷釉工艺,制备得到的搪瓷涂层均匀的结合于金属基体表面,且搪瓷涂层与金属基体的密着性及结合力良好;该制备方法简化了搪瓷涂层的生产工艺,提高了生产效率,同时降低了能源的消耗,降低了搪瓷涂层的生产成本。