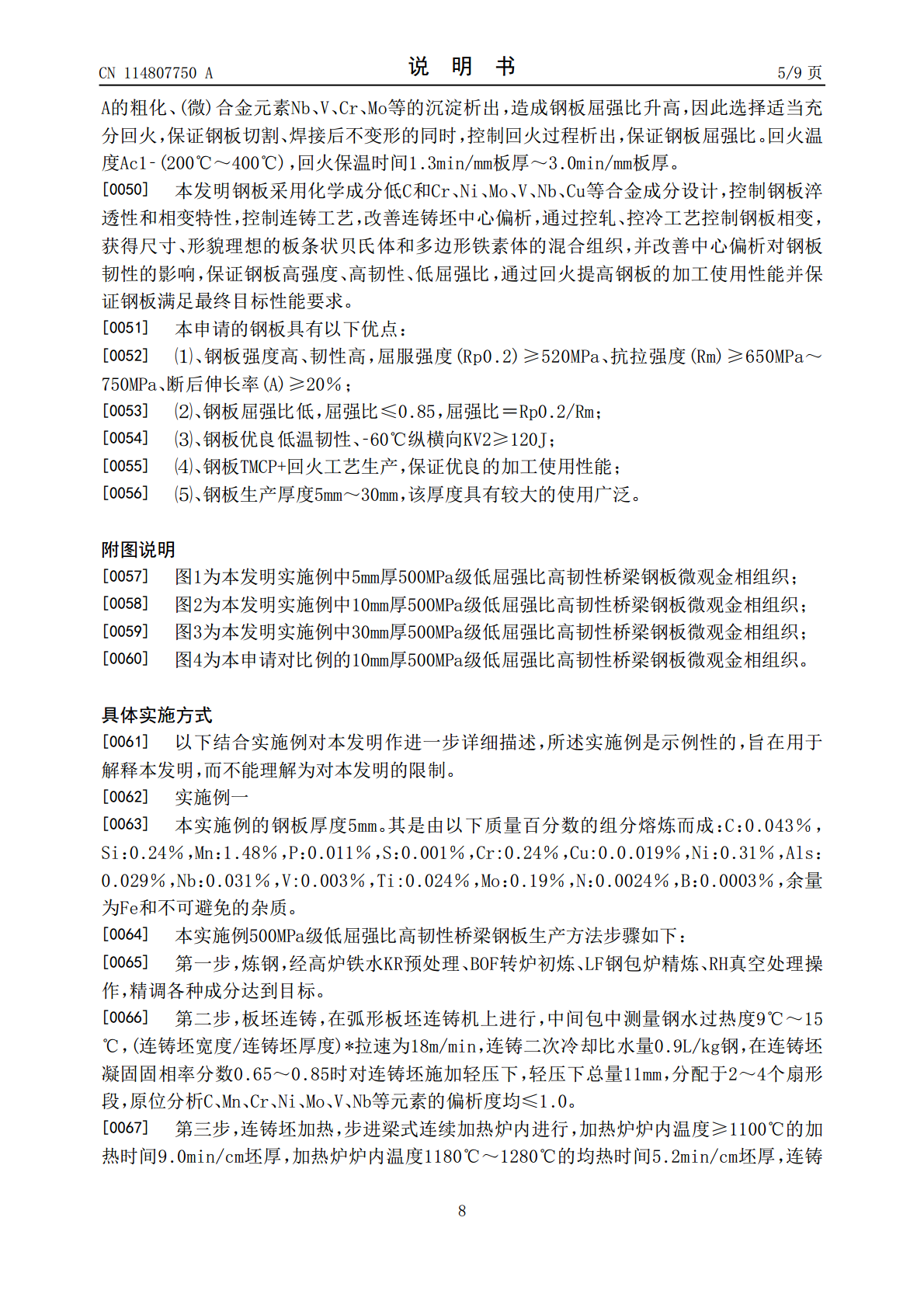

一种薄规格500MPa级低屈强比高韧性桥梁钢板及其制造方法.pdf

一只****iu

亲,该文档总共14页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种薄规格500MPa级低屈强比高韧性桥梁钢板及其制造方法.pdf

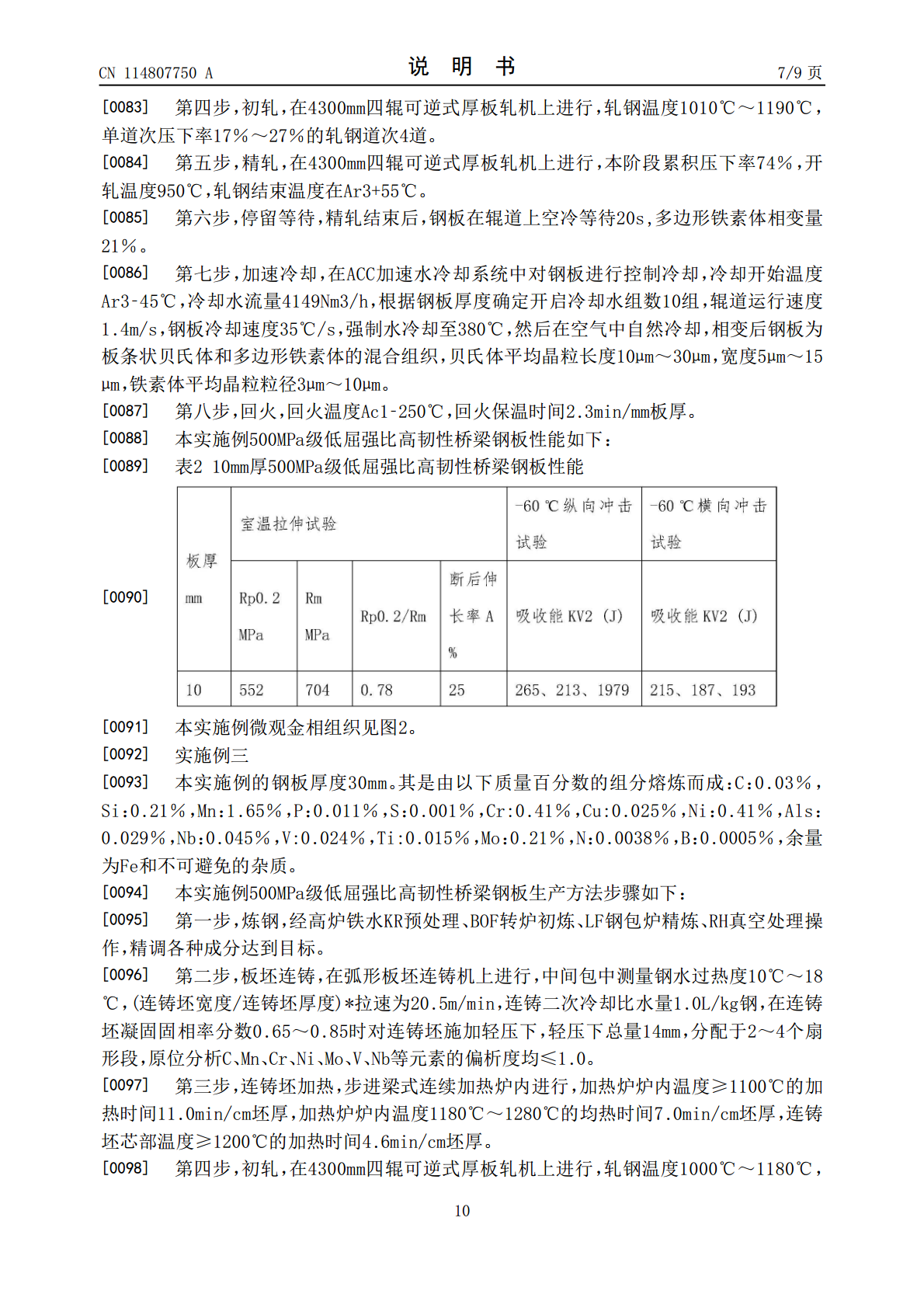

本发明涉及一种薄规格500MPa级低屈强比高韧性桥梁钢板及其制造方法,钢板金相组织为多边形铁素体和板条状贝氏体的混合组织,其中多边形铁素体的体积比15%~35%,铁素体平均晶粒粒径3μm~10μm,贝氏体平均晶粒长度10μm~30μm,平均晶粒宽度5μm~15μm。钢板屈服强度(Rp0.2)≥520MPa,抗拉强度(Rm):650MPa~750MPa,钢板屈强比Rp0.2/Rm≤0.85,断后伸长率(A)≥20%;高韧性,‑60℃纵横向KV2≥120J,厚度5mm~30mm。

一种低屈强比高韧性钢板及其制造方法.pdf

本发明涉及一种低屈强比高韧性钢板,其化学成分的重量百分比为:C:0.05-0.08%,Si:0.15-0.30%,Mn:1.55-1.85%,P≤0.015%,S≤0.005%,Al:0.015-0.04%,Nb:0.015-0.025%,Ti:0.01-0.02%,Cr:0.20-0.40%,Mo:0.20-0.30%,N:≤0.006%,O≤0.004%,Ca≤0.005%,Ni≤0.40%,其中,Ca/s≥1.5,余量为铁和不可避免杂质。所述钢板通过如下方法制造:连铸坯或钢坯于1150-1220℃加

一种薄规格直缝低屈强比高韧性管线卷板及其制造方法.pdf

本发明公开一种薄规格直缝低屈强比高韧性管线卷板及其制造方法。钢中含有C:0.08%~0.15%,Si:0.05%~0.14%,Mn:1.30%~1.60%,P≤0.018%,S≤0.005%,Ti:0.01%~0.03%,Al:0.03%~0.06%,Nb≤0.05%,V≤0.05%,Cr:0.31%~0.50%,N≤0.005%,余量为Fe和不可避免的杂质。连铸板坯经加热炉加热至1160~1220℃;随后进行两阶段控制轧制,第一阶段终轧温度大于970℃;第二阶段开轧温度小于990℃,终轧温度为830~8

薄规格耐磨钢板及其制造方法.pdf

一种薄规格耐磨钢板,其元素组成及重量百分含量为:C为0.15~0.20wt%,Si为0.2~0.4wt%,Mn为1.2~1.8wt%,Cu为0.1~0.40wt%,Mo为0.15~0.30wt%,Cr为0.20~0.40wt%,Nb为0.03~0.06wt%,Ti为0.01~0.03wt%,B为0.0006~0.0015wt%,P炉冶炼;转炉出钢用硅铁或者硅锰合金进行脱氧和合金化;RH炉精炼;LF炉精炼;进行连铸;在加热炉内加热,进行高压除磷;进行热连轧;进行淬火处理,保温。减少合金加入量及贵重合金使用量

一种500MPa级低屈强比直缝焊钢管及其制造方法.pdf

一种500MPa级低屈强比直缝焊钢管及其制造方法,其成分重量百分比如下:C?0.11~0.16%、Si?0.15~0.35%、Mn?0.8~1.5%、V?0.06~0.15%、Al?0.002~0.04%、Ti?0~0.05%、Nb?0~0.05%、其余为Fe和不可避免杂质;且,碳当量Ceq不大于0.4。根据上述成分设计,钢水经转炉或电炉冶炼,并浇铸制成板坯;板坯经1200~1300℃加热后轧成板带,板带的终轧温度在840~940℃之间;轧后板带经层流冷却,冷却到500~560℃温度区间卷取成板卷;焊接成