蚀刻液及其应用.pdf

文库****坚白

亲,该文档总共23页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

蚀刻液及其应用.pdf

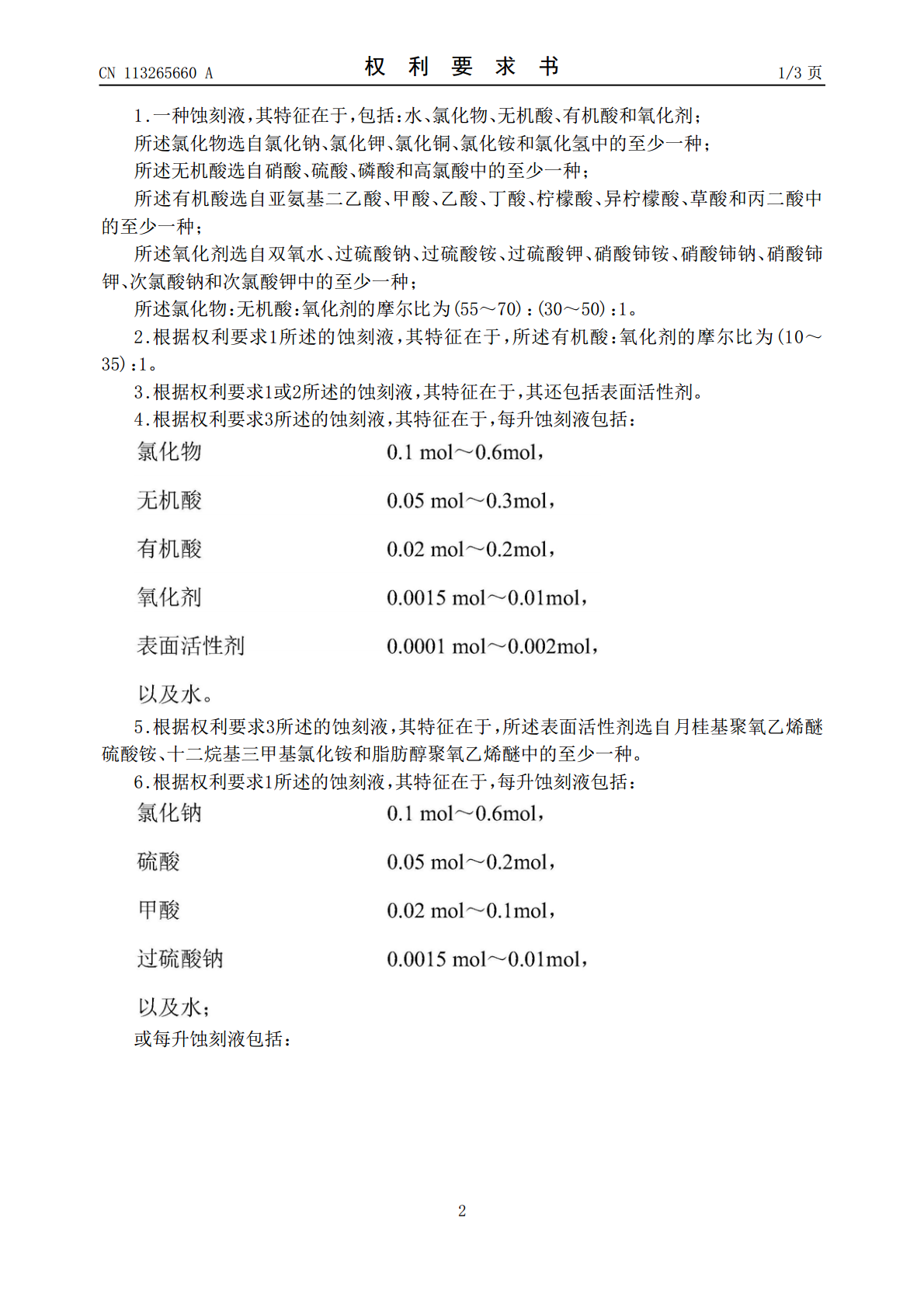

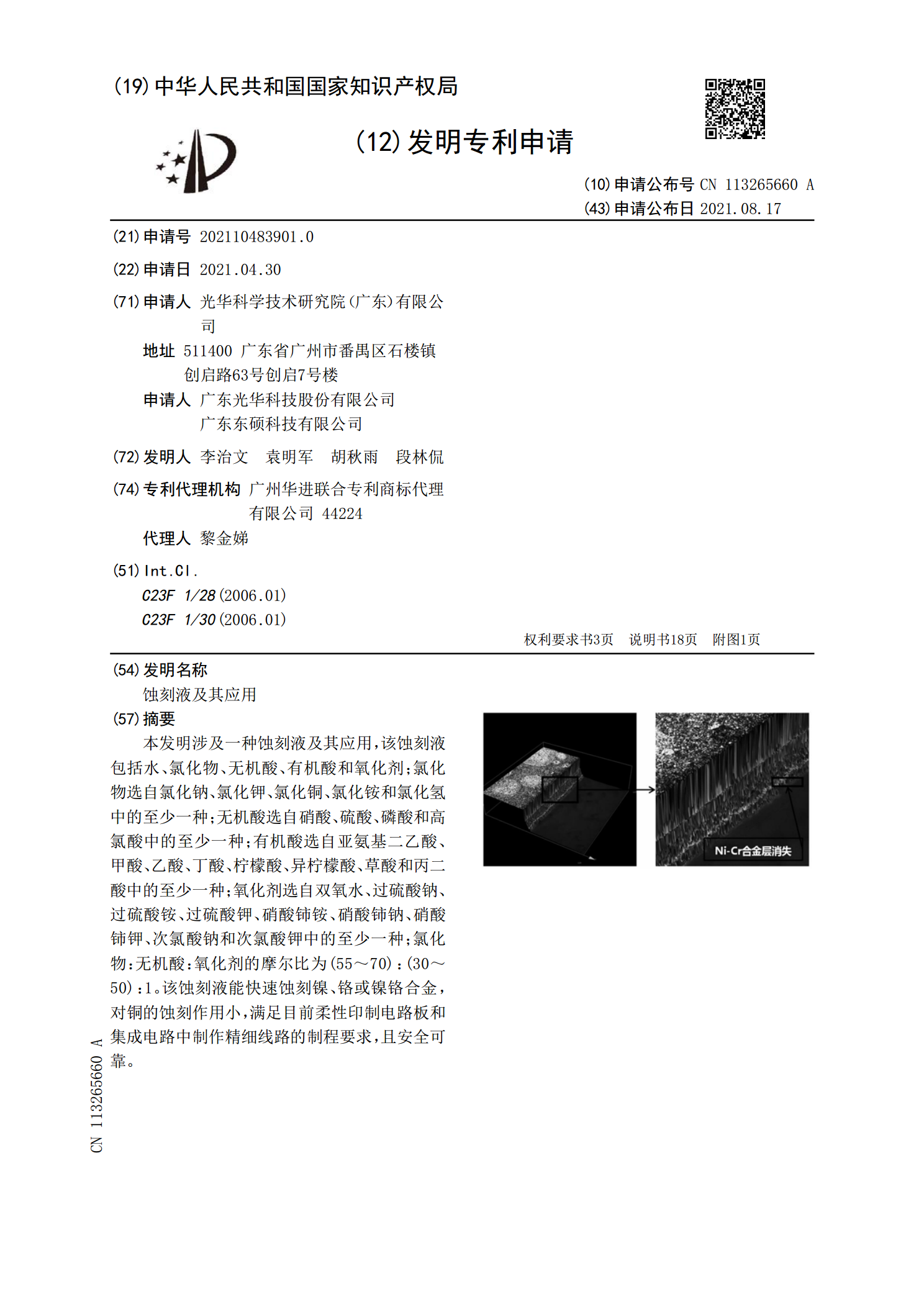

本发明涉及一种蚀刻液及其应用,该蚀刻液包括水、氯化物、无机酸、有机酸和氧化剂;氯化物选自氯化钠、氯化钾、氯化铜、氯化铵和氯化氢中的至少一种;无机酸选自硝酸、硫酸、磷酸和高氯酸中的至少一种;有机酸选自亚氨基二乙酸、甲酸、乙酸、丁酸、柠檬酸、异柠檬酸、草酸和丙二酸中的至少一种;氧化剂选自双氧水、过硫酸钠、过硫酸铵、过硫酸钾、硝酸铈铵、硝酸铈钠、硝酸铈钾、次氯酸钠和次氯酸钾中的至少一种;氯化物:无机酸:氧化剂的摩尔比为(55~70):(30~50):1。该蚀刻液能快速蚀刻镍、铬或镍铬合金,对铜的蚀刻作用小,满足

蚀刻液添加剂、蚀刻液及其应用、蚀刻工艺.pdf

本发明涉及材料加工技术领域,特别是涉及蚀刻液添加剂、蚀刻液及其应用、蚀刻工艺。本发明通过按照一定用量比例复配特定种类的唑类化合物、有机酸以及二价铜盐,制得了性能优越的蚀刻液添加剂,该蚀刻液添加剂用于蚀刻液中时,能有效对金属铜的蚀刻速度进行控制,不易造成过蚀、侧蚀等不良现象,且使得蚀刻可以在较低温度下进行,不会对蚀刻液的溶铜能力和稳定性造成影响,能有效提升金属铜蚀刻的品质,并降低生产成本。

蚀刻液及其制备方法和应用.pdf

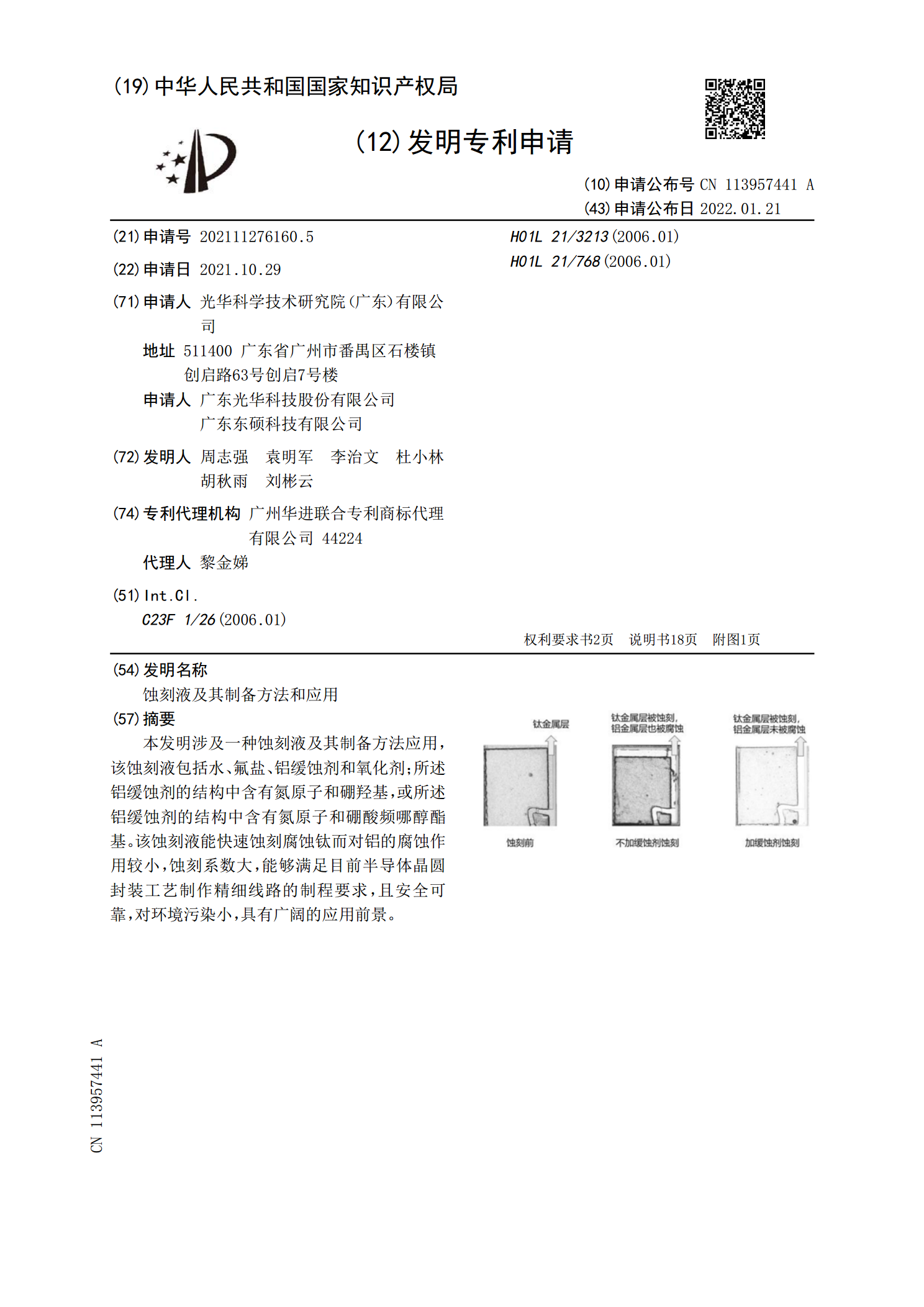

本发明涉及一种蚀刻液及其制备方法应用,该蚀刻液包括水、氟盐、铝缓蚀剂和氧化剂;所述铝缓蚀剂的结构中含有氮原子和硼羟基,或所述铝缓蚀剂的结构中含有氮原子和硼酸频哪醇酯基。该蚀刻液能快速蚀刻腐蚀钛而对铝的腐蚀作用较小,蚀刻系数大,能够满足目前半导体晶圆封装工艺制作精细线路的制程要求,且安全可靠,对环境污染小,具有广阔的应用前景。

用于铜/钼膜层的蚀刻液及其应用.pdf

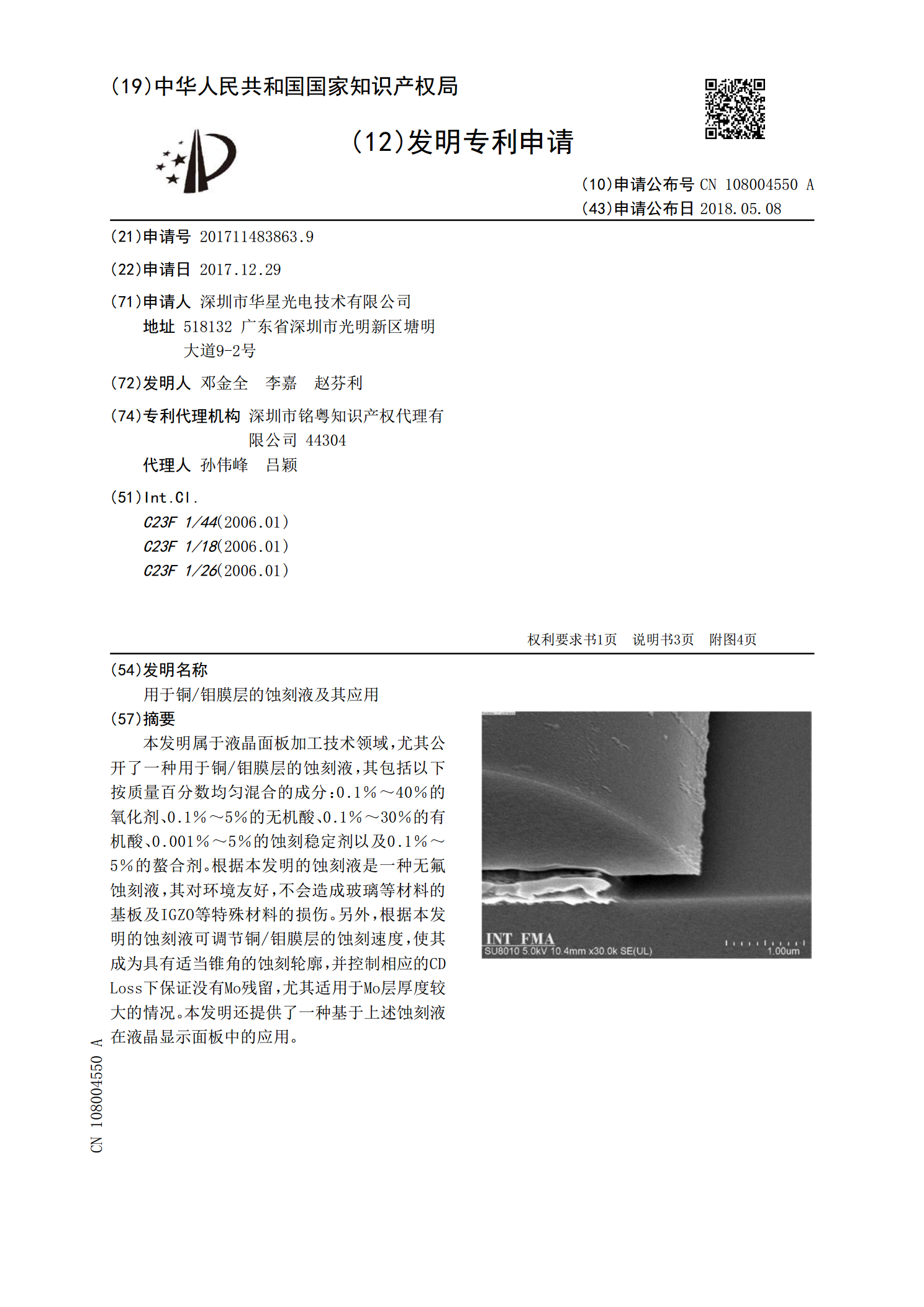

本发明属于液晶面板加工技术领域,尤其公开了一种用于铜/钼膜层的蚀刻液,其包括以下按质量百分数均匀混合的成分:0.1%~40%的氧化剂、0.1%~5%的无机酸、0.1%~30%的有机酸、0.001%~5%的蚀刻稳定剂以及0.1%~5%的螯合剂。根据本发明的蚀刻液是一种无氟蚀刻液,其对环境友好,不会造成玻璃等材料的基板及IGZO等特殊材料的损伤。另外,根据本发明的蚀刻液可调节铜/钼膜层的蚀刻速度,使其成为具有适当锥角的蚀刻轮廓,并控制相应的CDLoss下保证没有Mo残留,尤其适用于Mo层厚度较大的情况。本发

用于铜/钼膜层的蚀刻液及其应用.pdf

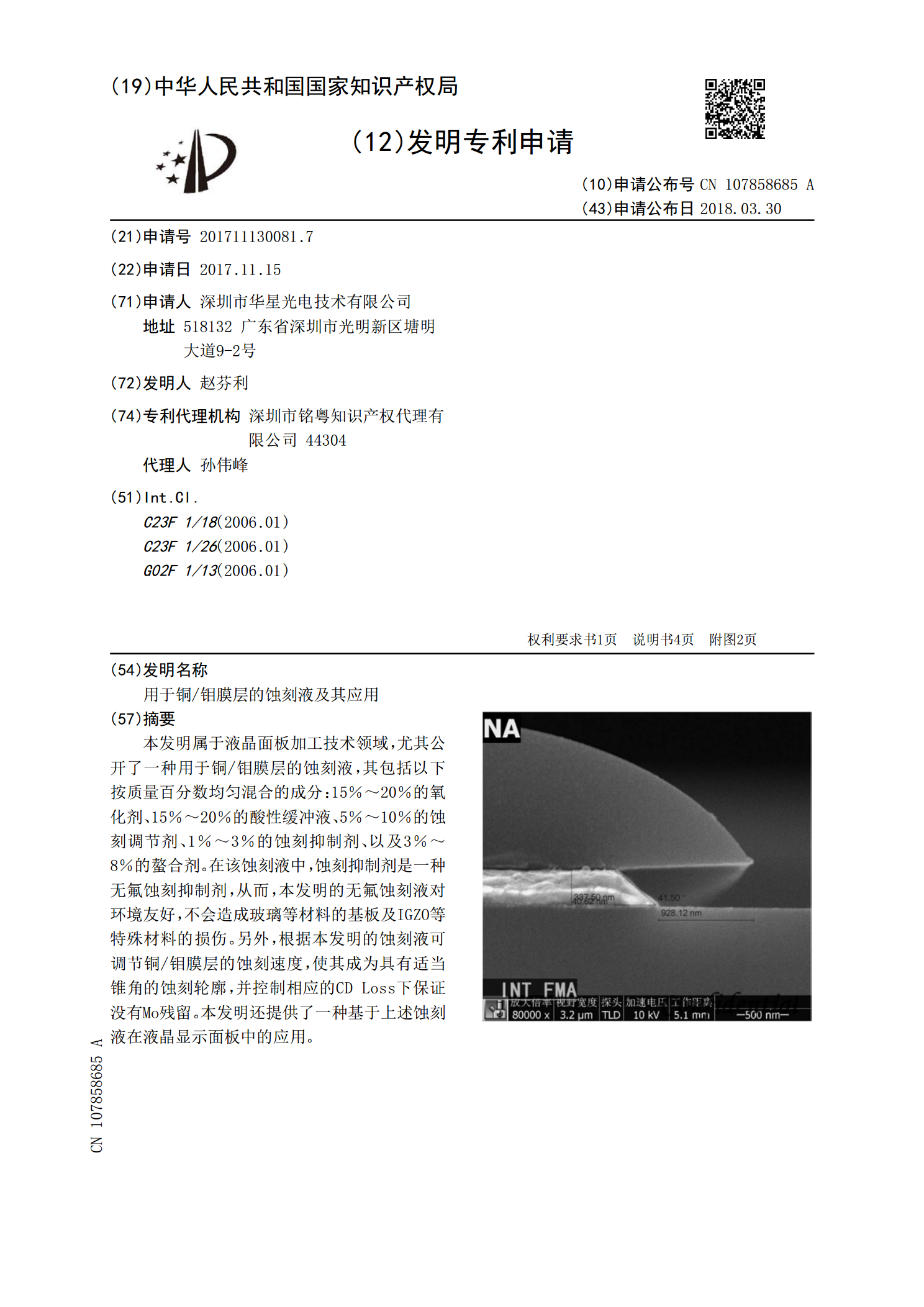

本发明属于液晶面板加工技术领域,尤其公开了一种用于铜/钼膜层的蚀刻液,其包括以下按质量百分数均匀混合的成分:15%~20%的氧化剂、15%~20%的酸性缓冲液、5%~10%的蚀刻调节剂、1%~3%的蚀刻抑制剂、以及3%~8%的螯合剂。在该蚀刻液中,蚀刻抑制剂是一种无氟蚀刻抑制剂,从而,本发明的无氟蚀刻液对环境友好,不会造成玻璃等材料的基板及IGZO等特殊材料的损伤。另外,根据本发明的蚀刻液可调节铜/钼膜层的蚀刻速度,使其成为具有适当锥角的蚀刻轮廓,并控制相应的CDLoss下保证没有Mo残留。本发明还提供