一种轴承表面自润滑减摩层的制备方法.pdf

一只****呀9

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种轴承表面自润滑减摩层的制备方法.pdf

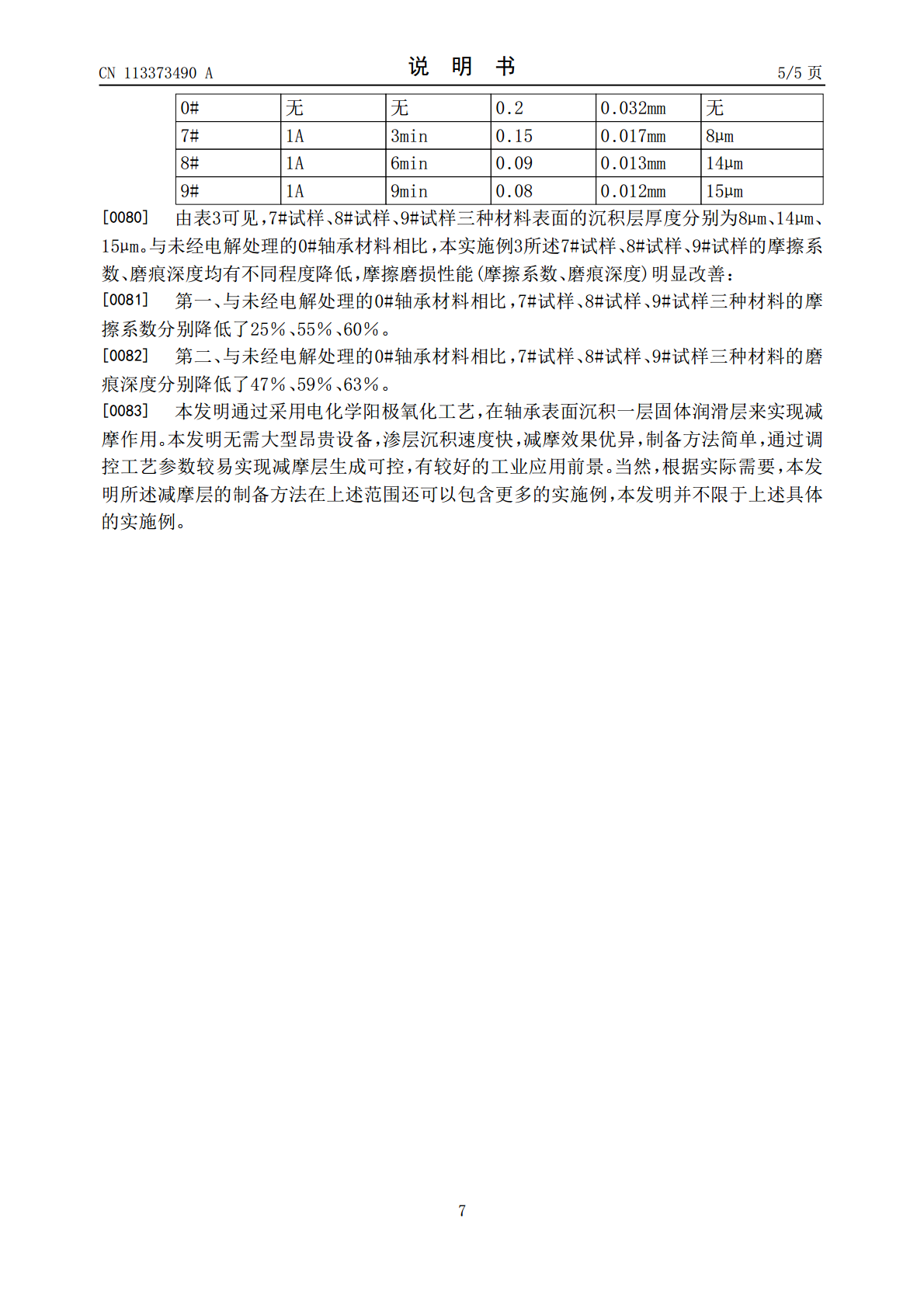

本发明涉及一种轴承表面自润滑减摩层的制备方法,属于轴承制造技术领域。本发明所述的自润滑减摩层的材料是硫化亚铁(FeS)。本发明通过采用电化学阳极氧化工艺,在轴承表面沉积一层自润滑减摩层来实现减摩作用。对比常见轴承表面减摩层制备方法,本发明自润滑减摩层的沉积速度快,减摩效果优异,制备方法简单,通过调控工艺参数较易实现自润滑减摩层生成可控,有较好的工业应用前景。本发明的制备方法只需要3~10min时间,即可生成硫化亚铁层,润滑层厚度在5~15μm。

减摩轴承及其制备方法.pdf

一种减摩轴承及其制备方法,涉及轴承技术领域,减摩轴承结构为:包括基体和固体润滑剂,所述基体为空心圆柱体,所述空心圆柱体由板材卷制而成,所述基体内壁径向设置有盲孔,固体润滑剂设置在盲孔内,盲孔的底部面积大于开口部面积。本发明通过在基体所用的板材一侧设置盲孔,然后把固定润滑剂设置在盲孔内,把板材带盲孔的一侧卷制为轴承内壁,通过基体板材的变形固定润滑剂;并且在卷制时,内壁材料会变形,盲孔开口部受到挤压,开口部面积会小于变形前的面积;外壁材料会被拉伸,盲孔底部也会被拉伸,这样就会产生盲孔的底部面积大于开口部面积,

一种轴承表面自润滑薄膜的制备装置及方法.pdf

本发明公开了一种轴承表面自润滑薄膜的制备装置,包括真空炉,真空炉与正极相连,真空炉中插置有阴极支撑板,阴极支撑板为T形,阴极支撑板的柱段外周包覆有绝缘陶瓷套,绝缘陶瓷套使阴极支撑板与真空炉绝缘;阴极支撑板的平台段上放置有制备装置,制备装置通过阴极支撑板与负极相连,制备装置包括支架和自润滑薄膜制作柱,自润滑薄膜制作柱通过定位盘和紧固螺钉固定在支架的外周,自润滑薄膜制作柱包括内表面柱和外表面柱。其操作方法为首先清理轴承和装置,其次对装置进行抽真空,随后向装置中通入工作气体和含硫气体,最后冷却并取出轴承,将其在

一种金属材料表面渗氮沉积复合减摩耐磨改性层制备方法.pdf

本发明公开了一种金属材料表面渗氮沉积复合减摩耐磨改性层的制备方法,属于金属材料表面处理技术领域。将金属材料工件表面磨平、抛光、清洗后,放置于空心阴极放电离子源渗氮炉内的阳极电位台上,炉内抽真空到10‑15Pa,充入氨气并维持工作气压100‑500Pa,在440‑520℃保温氮化8h,冷却后得到渗氮沉积复合减摩耐磨改性层。试样处于阳极电位,无需离子轰击,氮原子也可渗入奥氏体基体形成渗氮强化层,有效避免了边缘效应问题,整个表面的硬度是均匀的;金属工件经阳极渗氮后,表面形成了渗氮沉积层,减摩耐磨性能明显提升。

一种表面自润滑金属陶瓷滑动轴承及制备方法.pdf

本发明公开了一种表面自润滑金属陶瓷滑动轴承及制备方法,所述滑动轴承包括轴承基体和自润滑层,所述自润滑层设置在轴承基体的端部或表面,所述轴承基体采用金属陶瓷材料制成,所述自润滑层采用包含石墨固体润滑剂与金属陶瓷的表面自润滑材料制成。先将金属陶瓷粉料压制成轴承基体生坯,再将表面自润滑粉料压制在轴承生坯的端部或表面形成轴承生坯;将压制好的轴承生坯置于直空烧结炉中升温烧结、随炉冷却后得到轴承毛坯。通过本发明所述制备方法制备的滑动轴承具有较好的整体的强度与承载能力,又能实现其接触端表面具有较好的自润滑性能,且该方法