一种金属材料表面渗氮沉积复合减摩耐磨改性层制备方法.pdf

冬易****娘子

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种金属材料表面渗氮沉积复合减摩耐磨改性层制备方法.pdf

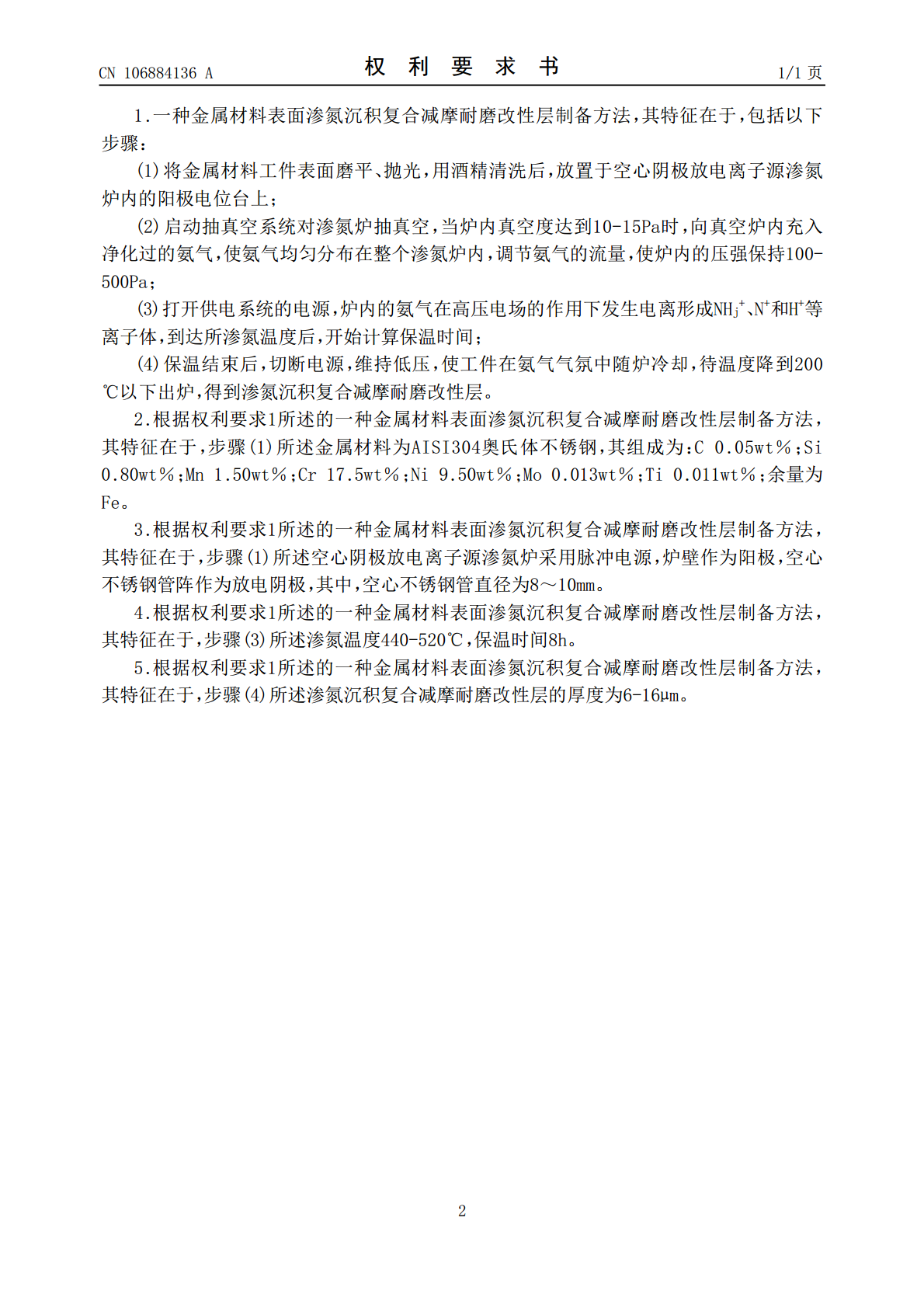

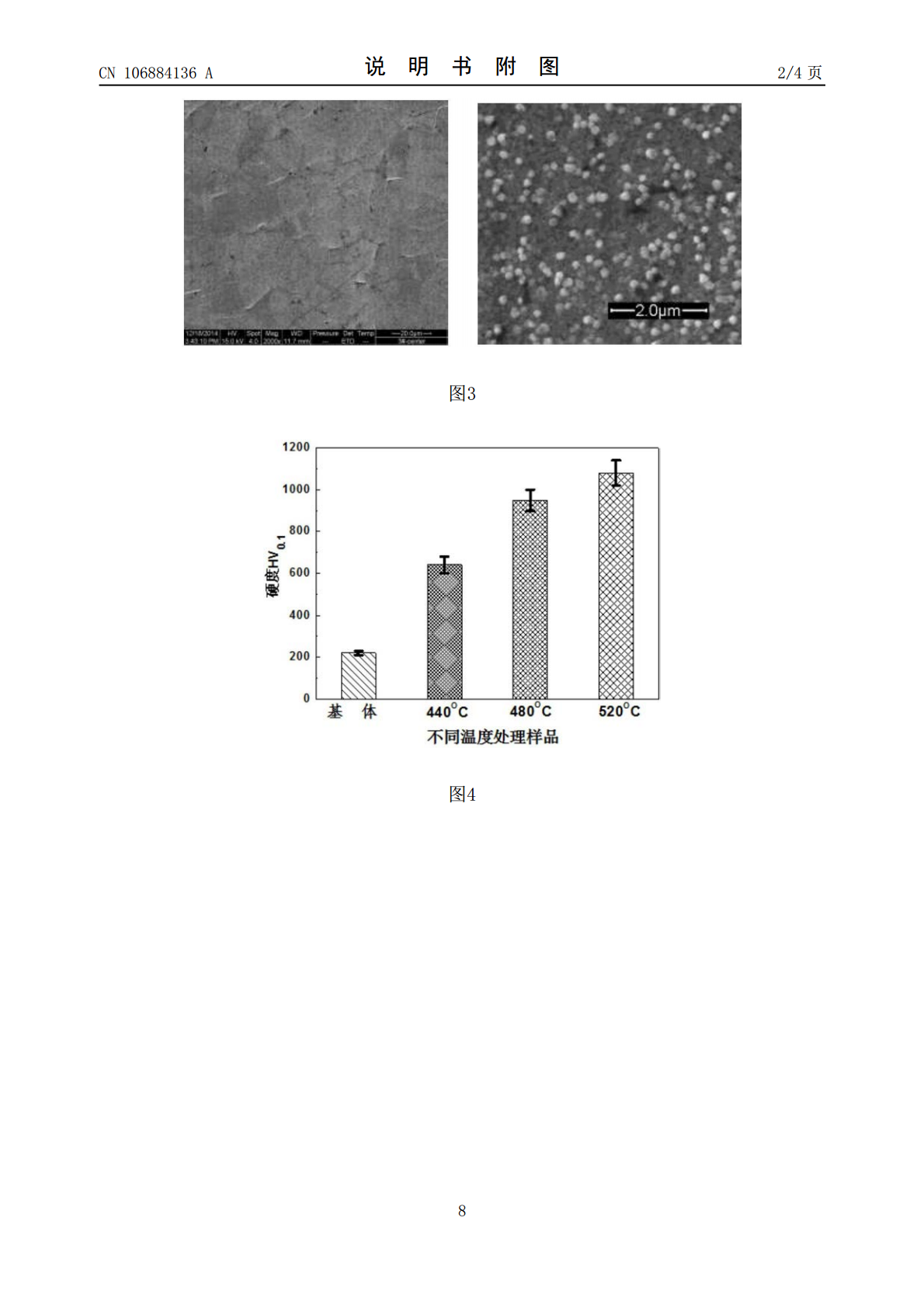

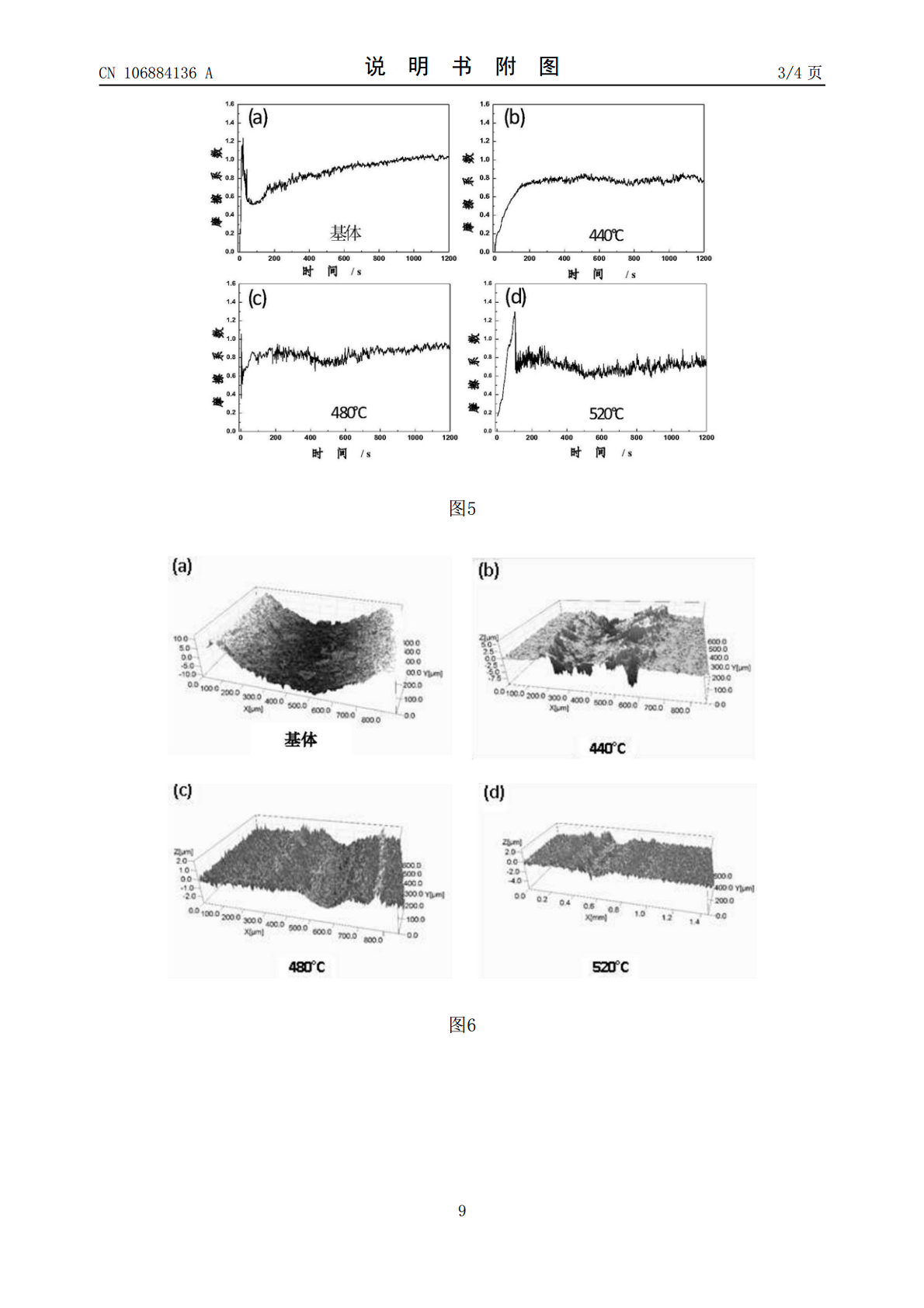

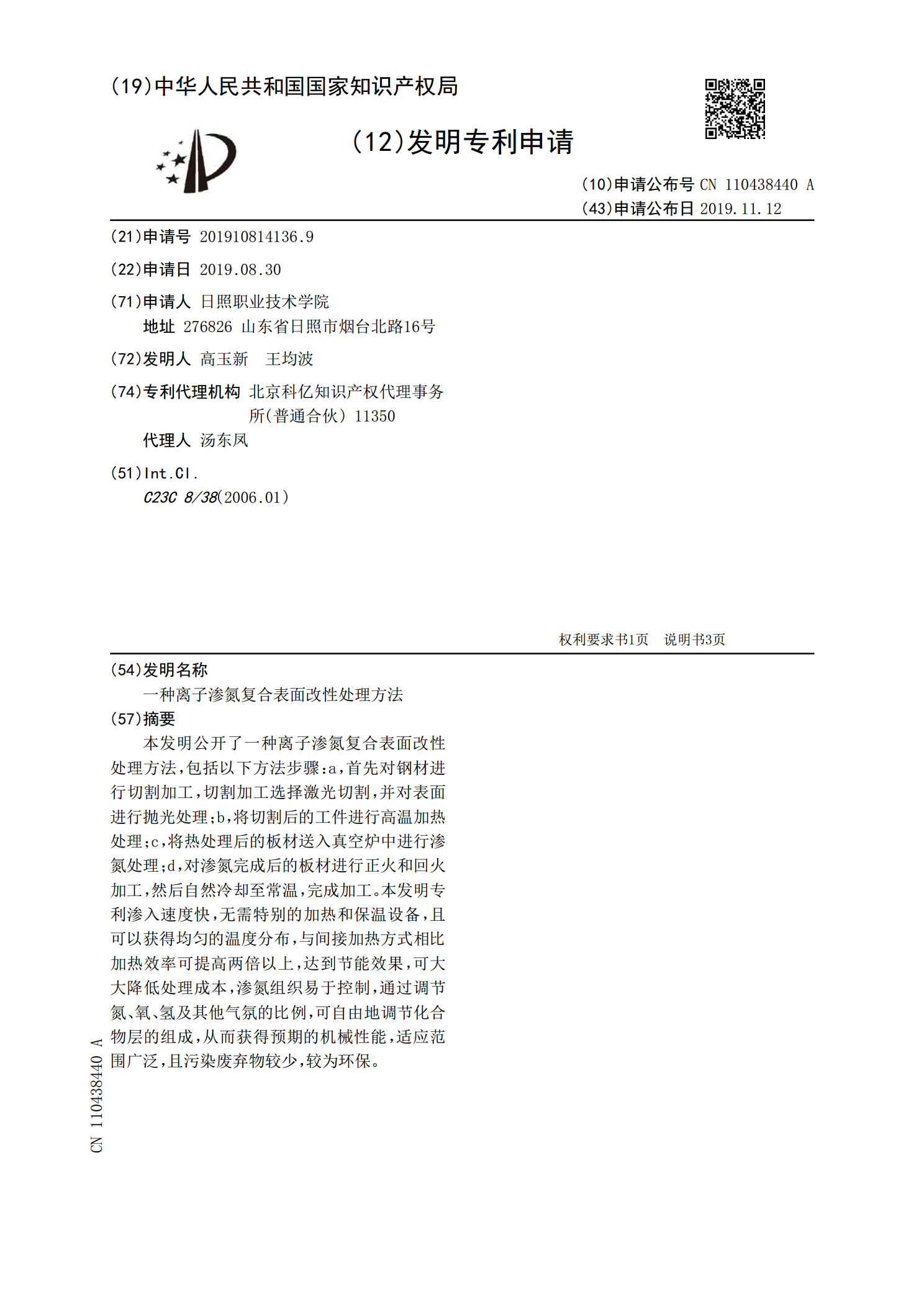

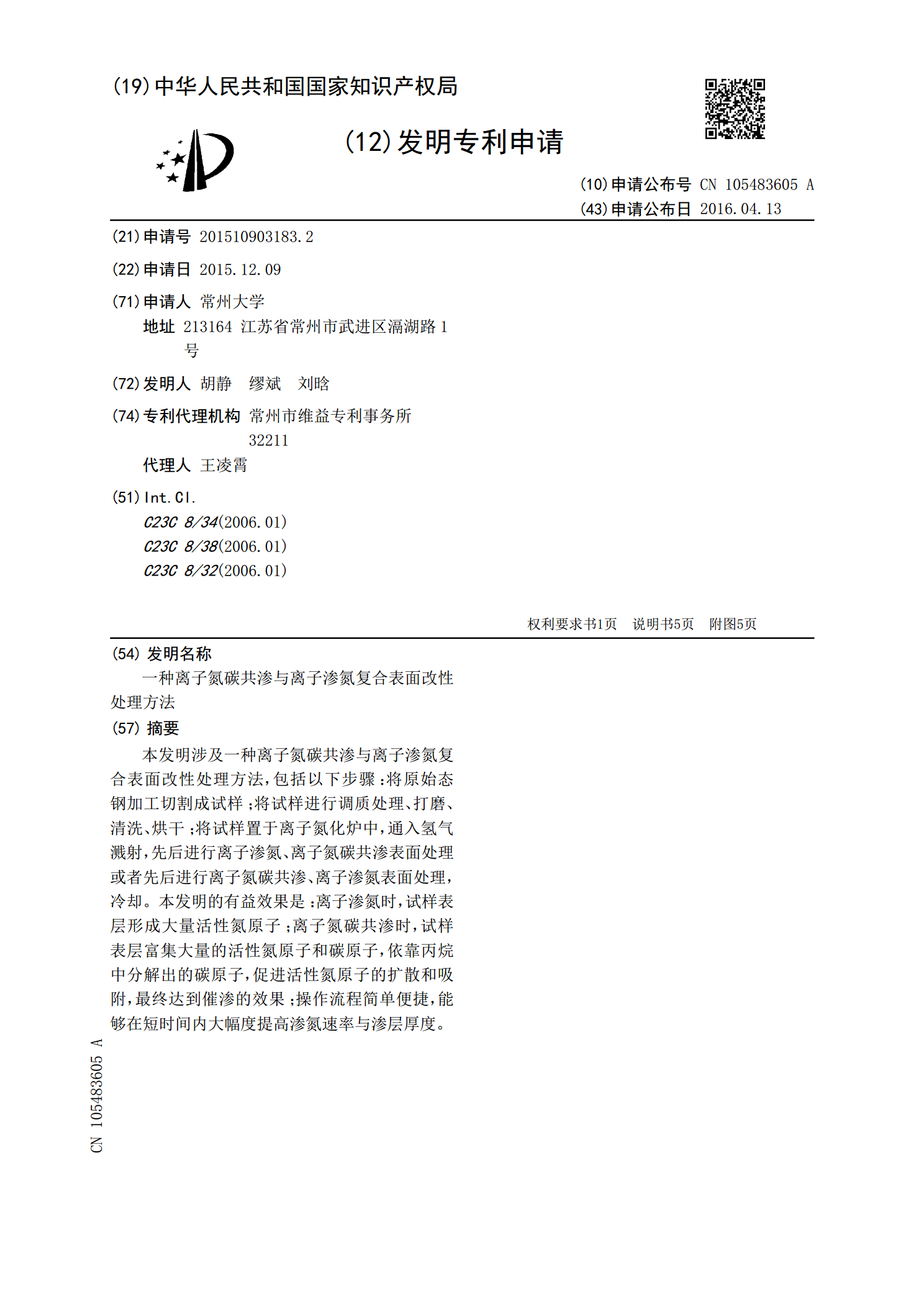

本发明公开了一种金属材料表面渗氮沉积复合减摩耐磨改性层的制备方法,属于金属材料表面处理技术领域。将金属材料工件表面磨平、抛光、清洗后,放置于空心阴极放电离子源渗氮炉内的阳极电位台上,炉内抽真空到10‑15Pa,充入氨气并维持工作气压100‑500Pa,在440‑520℃保温氮化8h,冷却后得到渗氮沉积复合减摩耐磨改性层。试样处于阳极电位,无需离子轰击,氮原子也可渗入奥氏体基体形成渗氮强化层,有效避免了边缘效应问题,整个表面的硬度是均匀的;金属工件经阳极渗氮后,表面形成了渗氮沉积层,减摩耐磨性能明显提升。

一种离子渗氮复合表面改性处理方法.pdf

本发明公开了一种离子渗氮复合表面改性处理方法,包括以下方法步骤:a,首先对钢材进行切割加工,切割加工选择激光切割,并对表面进行抛光处理;b,将切割后的工件进行高温加热处理;c,将热处理后的板材送入真空炉中进行渗氮处理;d,对渗氮完成后的板材进行正火和回火加工,然后自然冷却至常温,完成加工。本发明专利渗入速度快,无需特别的加热和保温设备,且可以获得均匀的温度分布,与间接加热方式相比加热效率可提高两倍以上,达到节能效果,可大大降低处理成本,渗氮组织易于控制,通过调节氮、氧、氢及其他气氛的比例,可自由地调节化合

一种离子氮碳共渗与离子渗氮复合表面改性处理方法.pdf

本发明涉及一种离子氮碳共渗与离子渗氮复合表面改性处理方法,包括以下步骤:将原始态钢加工切割成试样;将试样进行调质处理、打磨、清洗、烘干;将试样置于离子氮化炉中,通入氢气溅射,先后进行离子渗氮、离子氮碳共渗表面处理或者先后进行离子氮碳共渗、离子渗氮表面处理,冷却。本发明的有益效果是:离子渗氮时,试样表层形成大量活性氮原子;离子氮碳共渗时,试样表层富集大量的活性氮原子和碳原子,依靠丙烷中分解出的碳原子,促进活性氮原子的扩散和吸附,最终达到催渗的效果;操作流程简单便捷,能够在短时间内大幅度提高渗氮速率与渗层厚度

一种低温离子硼氮复合渗表面改性方法.pdf

本发明属于金属表面处理技术领域,具体涉及一种低温离子硼氮复合渗表面改性处理方法。该方法是对试样进行低温离子硼氮复合渗处理,在离子渗氮炉内,在试样周围摆放硼铁,H

一种300M钢表面耐磨碳氮共渗层及其制备方法.pdf

本发明公开一种300M钢表面耐磨碳氮共渗层及其制备方法,采用双层辉光等离子技术在300M钢表面制备出致密碳氮共渗层,即(1)清洗与填装样品:首先将300M逐级打磨抛光至镜面后,在酒精中超声清洗15分钟吹干备用,装炉前打磨干净炉体内壁及靶材,然后用酒精擦拭干净;(2)石墨靶材和300M钢的距离为12~16mm,炉内工作气压为35Pa,源极电压为950~1000V,阴极电压为500~550V,工作时间为4~6h,以氩气为工作气体,氮气为反应气体,得到100~110μm厚的碳氮共渗层。本发明制得的碳氮共渗层由沉