一种硫酸熟化焙烧氰化尾渣提金的方法.pdf

骊蓉****23

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种硫酸熟化焙烧氰化尾渣提金的方法.pdf

本发明涉及一种硫酸熟化焙烧氰化尾渣提金的方法,以焙烧氰化尾渣为原料,先用浓硫酸对氰化尾渣进行均匀混合,制备团粒;经皮带运输机转运至圆柱形反应装置中,使其中包裹金的赤铁矿和含硅物相发生转化,生成可溶性硫酸铁盐,再通过向反应装置中通入空气,反应脱除氰化物;通入硫铁矿焙烧制酸冶炼烟气,进一步促进氧化铁的转化反应,使氧化铁及其他金属氧化物等进一步转化为疏松多孔的无定型氧化铁及硫酸盐,消除对金的包裹;通过智能压滤机过滤分离后,对得到的渣采用浮选工艺回收金,显著提高了金的浸出率;滤液返回硫铁矿焙烧制酸工艺,制造硫酸,

一种焙烧氰化尾渣氯化挥发提金方法.pdf

本发明公开了一种焙烧氰化尾渣氯化挥发提金方法,选矿样,矿样来自金精焙烧‑酸浸‑氰化‑脱水‑干燥后的氰化尾渣,含水15.08%、金品位6.25g/t、银品位10.10g/t、硫含量1.6%、铁含量33%;在氰化尾渣中按比例加入氯化剂、水和粘结剂,混合均匀;采用压球机造球,温度为1000‑1200℃,焙烧时间2h;经干燥箱干燥得生球,生球放置于马弗炉中于1100℃氧化性氛围高温焙烧2h;放入回转窑内,在800℃‑1150℃‑950℃连续升温、降温的情况下焙烧150min;降温冷却后测定金、银含量。本发明所述焙

一种焙烧氰化尾渣的资源综合回收利用方法.pdf

本发明公开了一种焙烧氰化尾渣的资源综合回收利用方法:将焙烧氰化尾渣与复合添加剂混合后置于密闭炉膛中,焙烧还原,冷却,得到焙烧渣;复合添加剂为碳和FeS

一种硫酸化焙烧渣的固化破碎熟化连续化生产方法.pdf

本发明提供了一种硫酸化焙烧渣的固化破碎熟化连续化生产方法,该方法包括以下步骤:沸腾炉产出的硫酸化焙烧渣,将硫酸化焙烧渣和硫酸溶液混合,在第一皮带机上固化,固化料从经过斜板滚落破碎,破碎后的固化料在第二皮带机上自然干燥;干燥后的固化料输入第三皮带机熟化,得到熟化料。本发明工艺流程短,所耗时间短,比传统工艺时间的48小时缩短了42小时,仅需6小时。操作方便,自动化程度高,生产成本低,安全环保,工艺流程短,生产指标良好,满足后续作业要求,不改变最终的金品位和浸出率,且优于原有工艺处理效果。作业开车率达到93%以

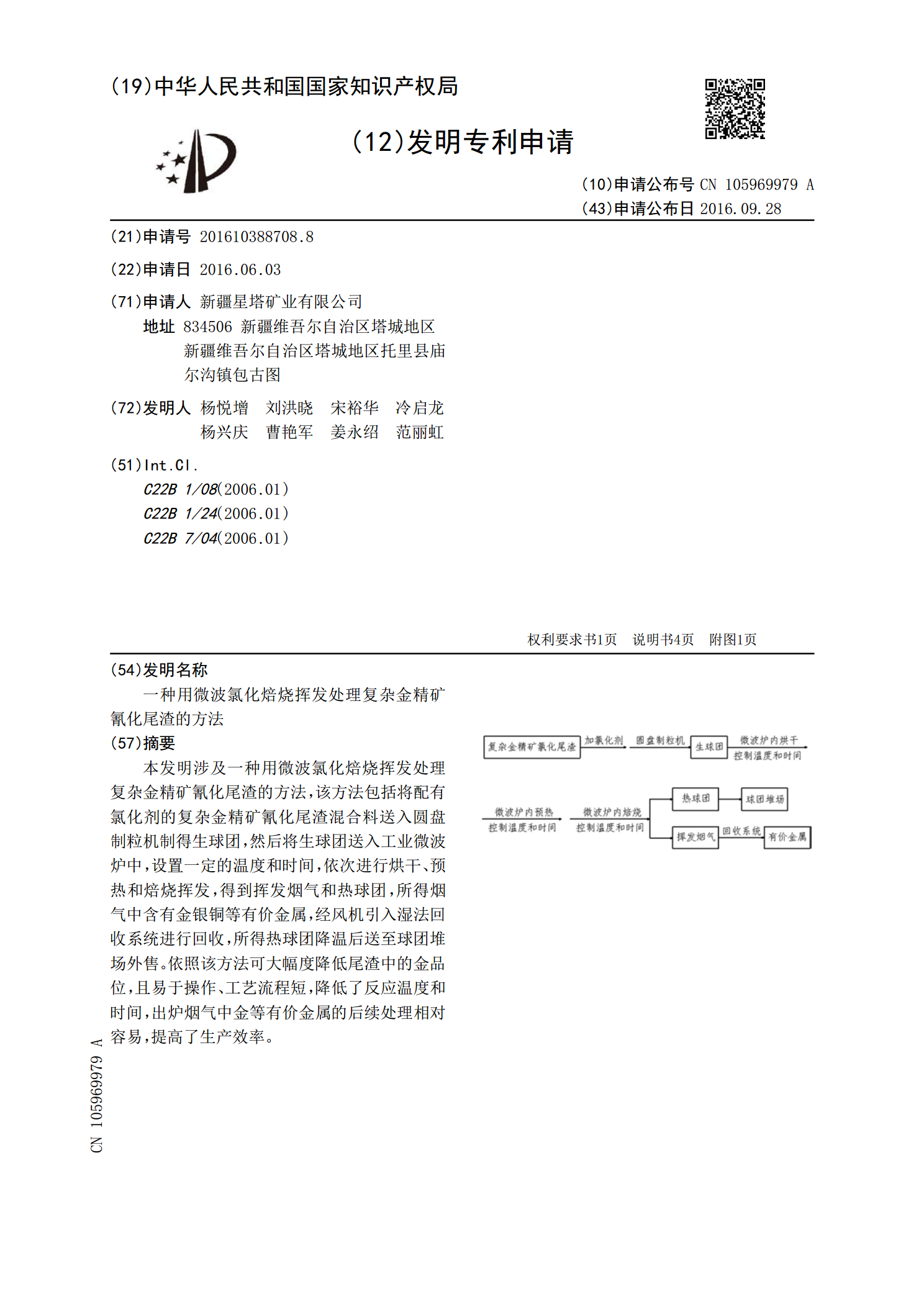

一种用微波氯化焙烧挥发处理复杂金精矿氰化尾渣的方法.pdf

本发明涉及一种用微波氯化焙烧挥发处理复杂金精矿氰化尾渣的方法,该方法包括将配有氯化剂的复杂金精矿氰化尾渣混合料送入圆盘制粒机制得生球团,然后将生球团送入工业微波炉中,设置一定的温度和时间,依次进行烘干、预热和焙烧挥发,得到挥发烟气和热球团,所得烟气中含有金银铜等有价金属,经风机引入湿法回收系统进行回收,所得热球团降温后送至球团堆场外售。依照该方法可大幅度降低尾渣中的金品位,且易于操作、工艺流程短,降低了反应温度和时间,出炉烟气中金等有价金属的后续处理相对容易,提高了生产效率。