一种优化无取向硅钢连续退火工艺的铁损预测方法.pdf

一只****ng

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种优化无取向硅钢连续退火工艺的铁损预测方法.pdf

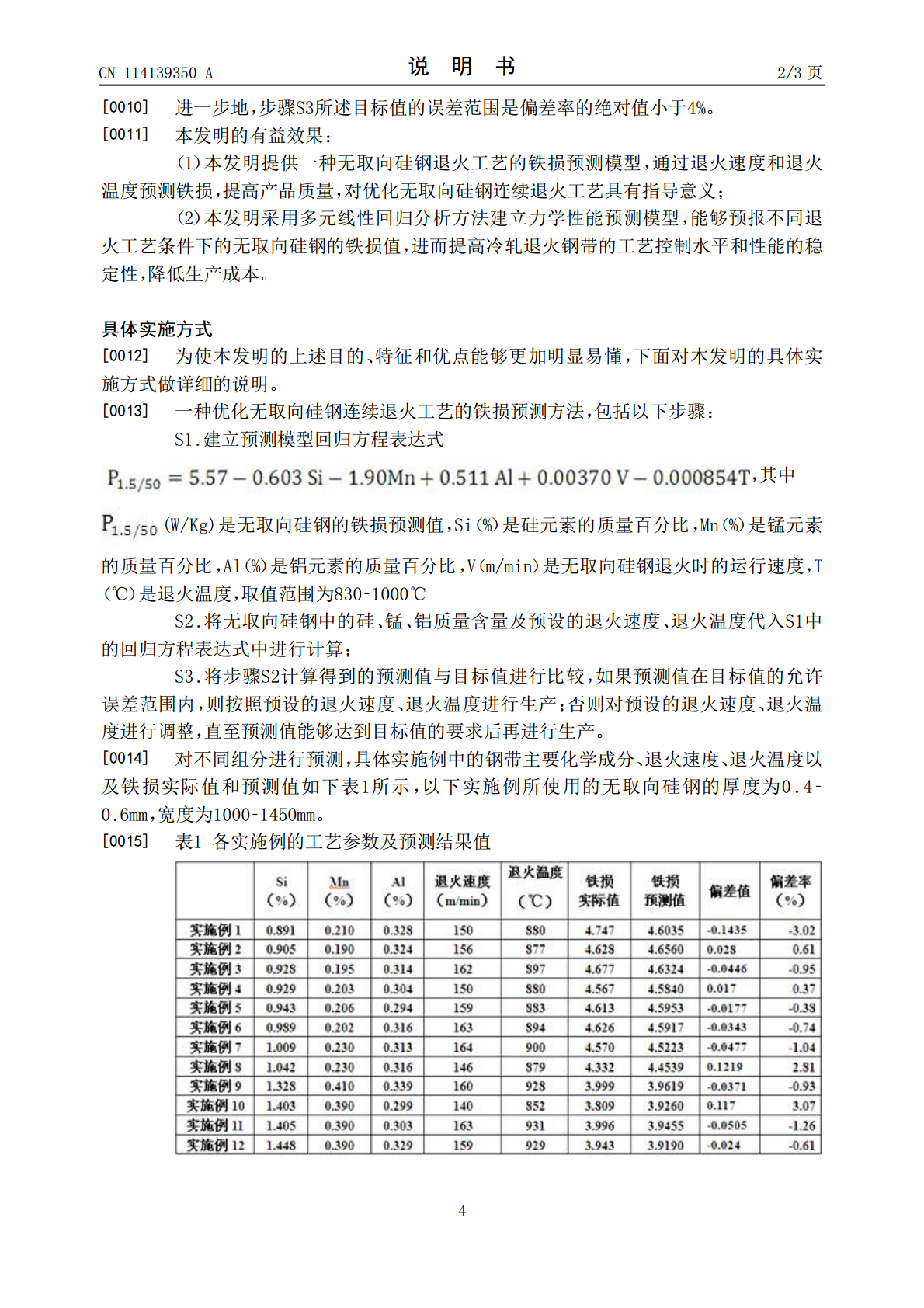

本发明提供一种优化无取向硅钢连续退火工艺的铁损预测方法,步骤包括:S1.建立预测模型回归方程表达式;S2.将无取向硅钢中的硅、锰、铝质量含量及预设的退火速度、退火温度代入S1中的回归方程表达式中进行计算;S3.将步骤S2计算得到的预测值与目标值进行比较,如果预测值在目标值的允许误差范围内,则按照预设的退火速度、退火温度进行生产;否则对预设的退火速度、退火温度进行调整,直至预测值能够达到目标值的要求后再进行生产。本发明提供的模型能够提高产品质量,对优化无取向硅钢连续退火工艺具有指导意义。

一种低铁损无取向硅钢的制造方法.pdf

本发明公开了一种低铁损无取向硅钢的制造方法,该制造方法包括1)根据相应的化学成分设计进行冶炼和浇铸后得到板坯;2)热轧;3)连续退火常化;4)酸洗;5)冷轧;6)退火:退火炉内张力控制满足:2.05+0.01s-(2.91+0.0165s)×10-3t≤lgT≤2.15+0.0087s-(1.473+0.0087s)×10-3t,式中T表示张力,s表示退火时间,t表示退火温度;7)退火后酸洗。采用本发明所述的制造方法制备低铁损无取向硅钢,在保证磁感的前提下,大幅度降低其铁损,既从节能方面控制材料低铁损化又

高磁感无取向高硅钢连续退火工艺.pdf

本发明公开了一种高磁感无取向高硅钢连续退火工艺,属于高硅钢技术领域。它包括在保护气氛作用下的升温加热段退火工艺、第一段均热退火工艺和第二段均热退火工艺;升温加热段退火工艺的条件为:控制热处理温度在1000~1150℃,薄带坯料停留时间为20~60s;第一段均热退火工艺的条件为:控制热处理温度在800~900℃之间,薄带坯料停留时间为1~5min;第二段均热退火工艺的条件为:控制热处理温度在950~1250℃之间,薄带坯料停留时间为1~15min;最终获得高磁感无取向高硅钢薄带成品。本发明在保证钢板磁感强度

一种连续退火无取向硅钢横折印的控制方法.pdf

本发明涉及了一种连续退火无取向硅钢横折印的控制方法。采用如下优化的工艺参数:热轧轧制公里数控制在45公里以内;热轧带钢凸度控制在40±5μm;热轧带钢全长平均绝对楔形小于20μm;热轧带钢局部高点小于12μm;冷轧带钢屈服强度大于230Mpa;冷轧投入精细冷却系统,采用工作辊分段冷却;连退炉内张力控制在6.0N/mm

退火工艺对冷轧无取向硅钢.pdf