精密铸件深盲孔的制壳方法.pdf

Th****84

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

精密铸件深盲孔的制壳方法.pdf

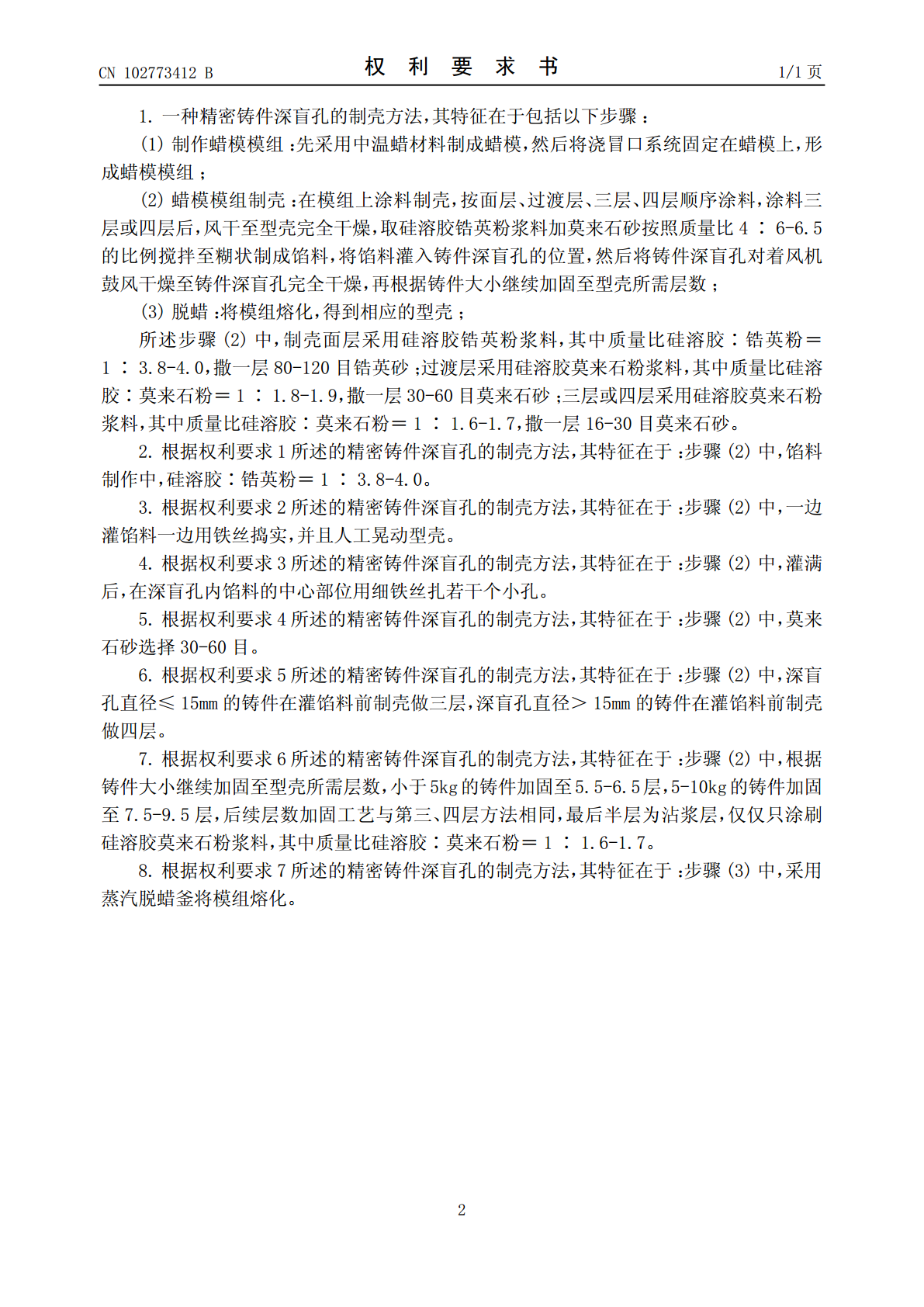

本发明公开了一种精密铸件深盲孔的制壳方法,包括以下步骤:制作蜡模模组,在模组上涂料制壳,按面层、过渡层、三层、四层顺序涂料,涂料三层或四层后,风干至型壳完全干燥,取硅溶胶锆英粉浆料加莫来石砂按照质量比4∶6-6.5的比例搅拌至糊状制成馅料,将馅料灌入铸件深盲孔的位置,然后将铸件深盲孔对着风机鼓风干燥至铸件深盲孔完全干燥,再根据铸件大小继续加固至型壳所需层数,脱蜡得到相应的型壳。本发明精密铸件深盲孔的制壳方法,操作简单、方便,有效地解决精密铸件型壳深盲孔的制壳难度,提高了深盲孔处型壳的强度,大大减少了深盲孔

深盲孔的加工方法.pdf

本发明公开了一种深盲孔的加工方法,包括以下步骤:S1.刀具选择:选择一把过中心刀杆和一把普通防震刀杆作为加工刀具,所述过中心刀杆能够过中心加工且刀杆外圆的直径大于待加工孔的孔径的一半;S2.打孔:使用钻头在被加工件上打孔,接着粗镗孔,孔底预留3mm的加工余量,孔径预留0.1mm的精车余量;S3.孔底加工:使用上述两把刀具分三次轮换加工孔底,每次加工时首先用过中心刀杆从能加工的最大范围加工至孔中心,接着再用普通防震刀杆加工其余的部分至孔径;每次加工总深1mm深;直至加工至孔深要求,预留精车余量0.06mm;

一种带细长盲孔熔模铸件型壳的制备方法.pdf

本发明公开了一种带细长盲孔熔模铸件型壳的制备方法,包括以下步骤;1.制作蜡模细棒和本体铸件的蜡模,蜡模细棒直径小于本体铸件盲孔直径,长度大于本体铸件盲孔长度;2.对蜡模细棒涂挂型壳;3.将涂挂了型壳的蜡模细棒插入本体蜡模的盲孔中,在盲孔和蜡模细棒的间隙中注入耐火浆料;4.待耐火浆料自然干燥后,进行整体型壳涂挂;5.整体型壳涂挂完成后,将伸出盲孔部分的蜡模细棒部分磨开,露出内部蜡模,再将整体蜡模及蜡模细棒进行脱蜡;6.将脱完蜡的整体型壳进行焙烧,得到熔模铸件型壳。解决了铸件带有细长盲孔熔模铸件的型壳制备问题

一种薄壁窄流道精密铸件的制壳方法.pdf

本发明公开了一种薄壁窄流道精密铸件的制壳方法,制蜡模;型壳面层制备,将蜡模浸入挂浆液中,提起滴落多余浆液,淋砂,恒温恒湿干燥,型壳二层制备,具体为,蜡模浸入挂浆液中,提起滴落多余浆液,淋砂,恒温恒湿干燥;型壳三层制备,吹掉浮沙;灌浆前封层,蜡模浸入硅溶胶,恒温恒湿干燥;灌浆,浆液灌入蜡模窄槽、盲孔等狭窄处,恒温恒湿干燥,间隔七天后进行下一步骤;型壳四层制备,型壳五层制备,型壳六层制备,型壳封浆层制备,干燥后型壳制备完成。通过本发明的制壳方法,有效额解决了聚集浮砂而导致无法灌浆的技术问题,同时通过本发明的制

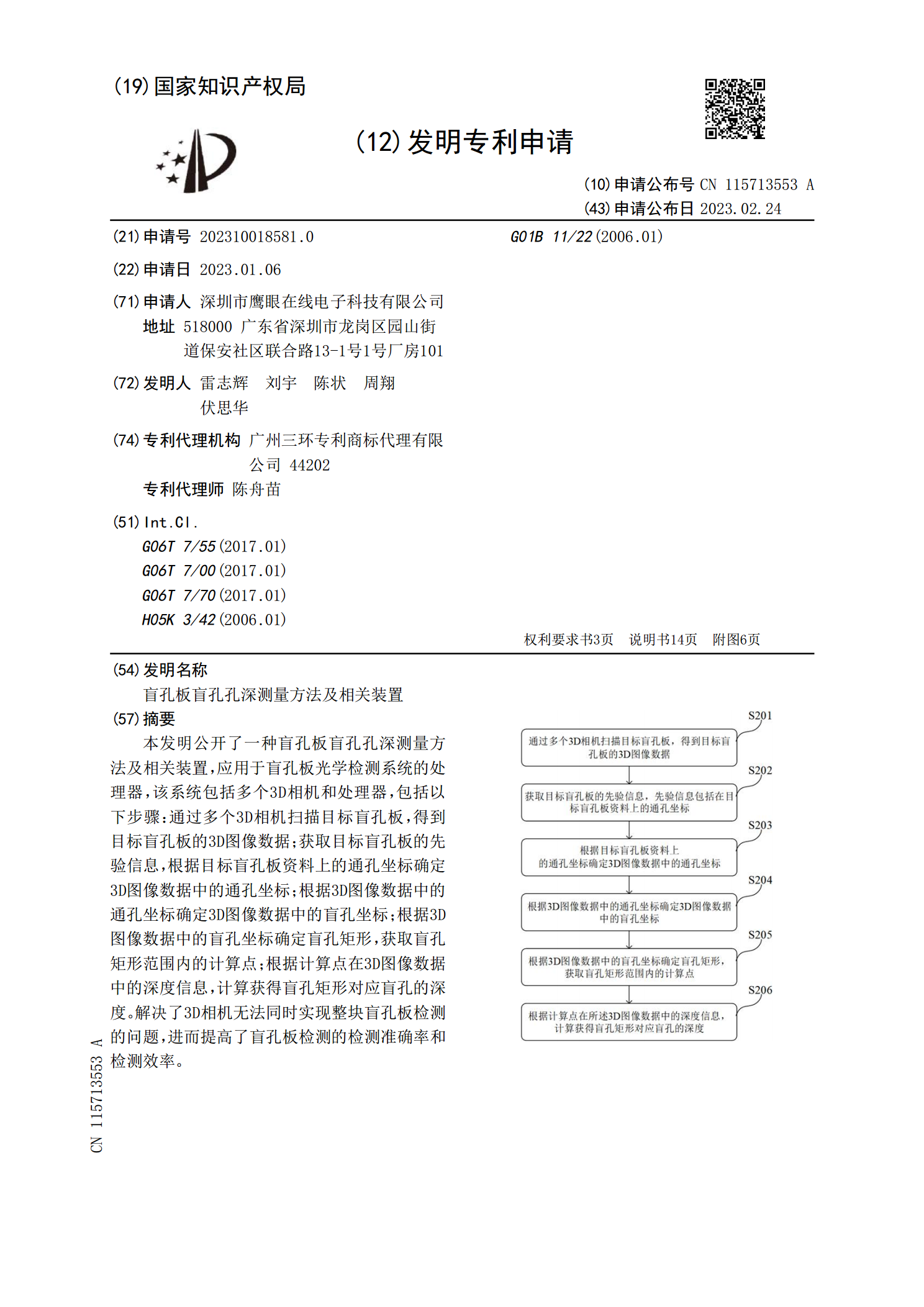

盲孔板盲孔孔深测量方法及相关装置.pdf

本发明公开了一种盲孔板盲孔孔深测量方法及相关装置,应用于盲孔板光学检测系统的处理器,该系统包括多个3D相机和处理器,包括以下步骤:通过多个3D相机扫描目标盲孔板,得到目标盲孔板的3D图像数据;获取目标盲孔板的先验信息,根据目标盲孔板资料上的通孔坐标确定3D图像数据中的通孔坐标;根据3D图像数据中的通孔坐标确定3D图像数据中的盲孔坐标;根据3D图像数据中的盲孔坐标确定盲孔矩形,获取盲孔矩形范围内的计算点;根据计算点在3D图像数据中的深度信息,计算获得盲孔矩形对应盲孔的深度。解决了3D相机无法同时实现整块盲孔