一种改善埋入式扇出型封装结构电镀性能的制作方法.pdf

宁馨****找我

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种改善埋入式扇出型封装结构电镀性能的制作方法.pdf

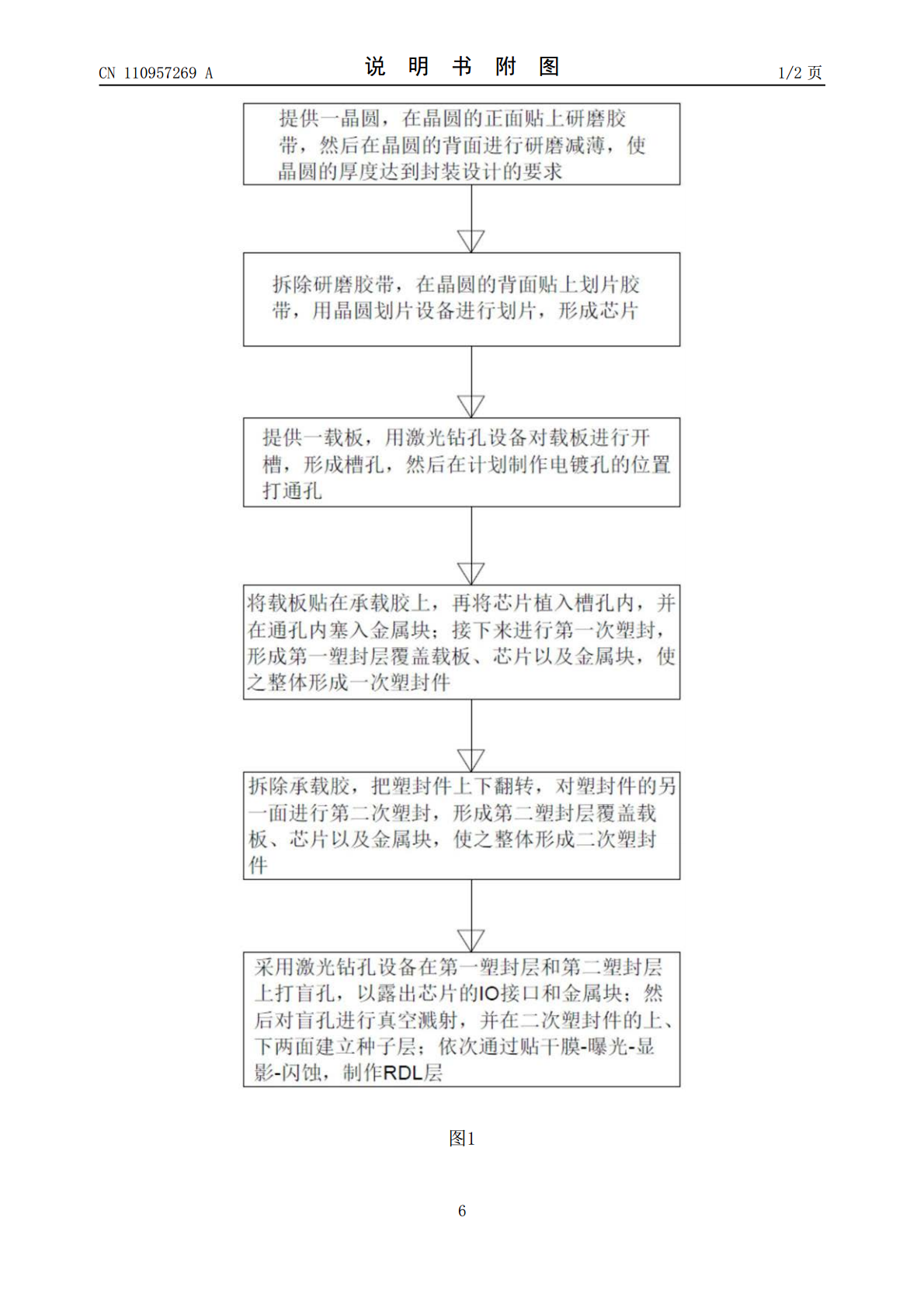

本发明提供一种改善埋入式扇出型封装结构电镀性能的制作方法,包括以下步骤:提供一载板,对载板进行开槽,形成槽孔,然后在载板计划制作电镀孔的位置打通孔;将载板贴在承载胶上,将芯片植入槽孔内,并在通孔内植入金属块;进行第一次塑封,形成一次塑封件;拆除承载胶,把一次塑封件上下翻转,对一次塑封件的另一面进行第二次塑封,形成二次塑封件;在第一塑封层和第二塑封层上打盲孔,以露出芯片的IO接口和金属块;对盲孔进行真空溅射,并在二次塑封件的上、下两面建立种子层;依次通过贴干膜‑曝光‑显影‑闪蚀,制作RDL层。本发明的改善埋

扇出型埋入式芯片封装方法及封装结构.pdf

本公开实施例提供一种扇出型埋入式芯片封装方法及封装结构,该封装方法包括:分别提供第一芯片和第二芯片;第二芯片的第一表面形成有导电凸块;在第一芯片的第一表面形成金属焊盘;将第二芯片的第二表面固定于第一芯片的第一表面;在第一芯片的第一表面形成钝化层,钝化层包裹所述第二芯片;在钝化层对应金属焊盘的位置处,形成贯穿钝化层厚度的导电柱;导电柱的第一端与对应的金属焊盘电连接,导电柱的第二端与导电凸块电连接;在钝化层背离第一芯片的表面以及第二芯片的第一表面形成重布线层。该封装方法改善了芯片封装过程的翘曲问题,提高了芯片

扇出型封装结构及其制作方法.pdf

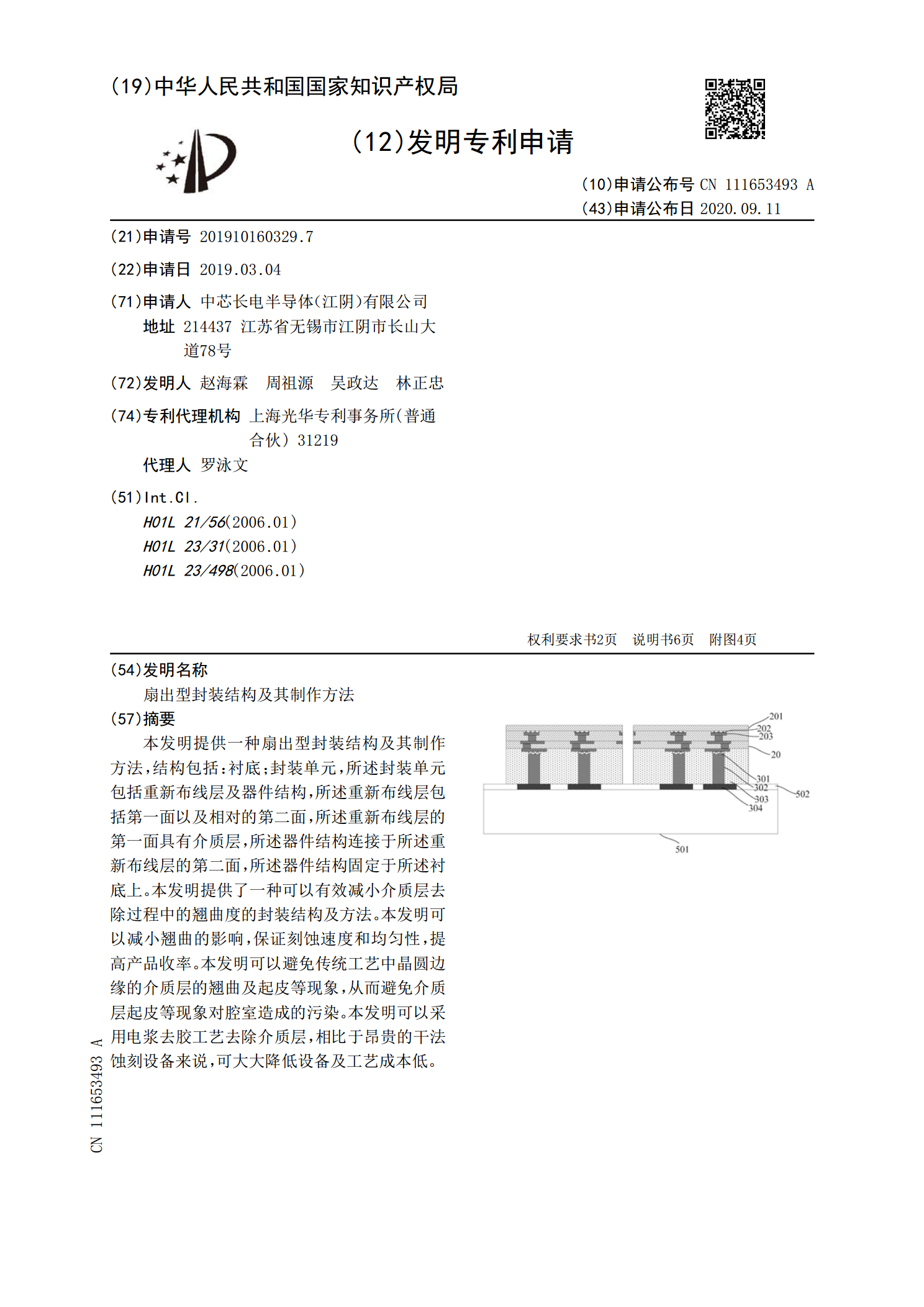

本发明提供一种扇出型封装结构及其制作方法,结构包括:衬底;封装单元,所述封装单元包括重新布线层及器件结构,所述重新布线层包括第一面以及相对的第二面,所述重新布线层的第一面具有介质层,所述器件结构连接于所述重新布线层的第二面,所述器件结构固定于所述衬底上。本发明提供了一种可以有效减小介质层去除过程中的翘曲度的封装结构及方法。本发明可以减小翘曲的影响,保证刻蚀速度和均匀性,提高产品收率。本发明可以避免传统工艺中晶圆边缘的介质层的翘曲及起皮等现象,从而避免介质层起皮等现象对腔室造成的污染。本发明可以采用电浆去胶

扇出型封装结构.pdf

本发明提供了一种扇出型封装结构,包括:载板,包括相对的第一面及第二面,且设有贯穿的腔体;散热结构及待封装芯片,设于腔体内,散热结构包覆待封装芯片的无源面及侧壁,且与腔体的内壁固定连接,待封装芯片的有源面显露于第一面;重布线结构,设于第一面及待封装芯片上,与有源面电性连接以引出。本发明中,散热结构覆盖待封装芯片的侧壁及无源面,使得待封装芯片具有较大的散热面积,从而具有较佳的散热效果,而且,将散热结构填充于载板的腔体内,还可利用载板所形成的框架抑制散热结构在散热时的应变,有利于扇出型封装结构在低应力下实现较佳

扇出型芯片封装方法和扇出型芯片封装结构.pdf

本发明的实施例提供了一种扇出型芯片封装方法和扇出型芯片封装结构,涉及半导体封装技术领域。通过在载具的表面贴装形成第一胶膜凸起,然后塑封后形成包覆在第一胶膜凸起外的塑封体,然后去除载具和第一胶膜凸起,保留了具有第一凹槽的塑封体,然后在第一凹槽内贴装第一芯片,并在塑封体的表面形成钝化层,最后形成布线组合层并完成植球。相较于现有技术,本发明能够避免使用硅衬底刻蚀凹槽的方式来防止芯片,从而避免了刻蚀带来的一系列问题。并且采用胶膜凸起倒模的方式,降低了工艺难度,并且对于第一凹槽的尺寸管控更为精确,有利于芯片的安装。