一种高厚径比盲孔的压合填胶方法.pdf

猫巷****忠娟

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种高厚径比盲孔的压合填胶方法.pdf

本发明公开了一种高厚径比盲孔的压合填胶方法,包括以下步骤:先在子板上钻出通孔,并依次通过沉铜和全板电镀使通孔金属化;而后分别在子板和芯板上制作出内层线路;按排板顺序将子板、PP和芯板依次层叠后进行压合,形成生产板,且子板位于生产板的最外层,利用压合时产生的流胶填充子板上的通孔,形成塞孔;然后采用树脂油墨再次对生产板上的塞孔进行树脂塞孔处理;最后对生产板进行烘烤使树脂油墨固化,然后再通过磨板除去凸出于板面上的树脂油墨。本发明方法在压合填胶后再采用树脂塞孔,使盲孔填充饱满,解决了压合填胶空洞的问题,且树脂塞孔

通孔盲孔压合填胶方法.pdf

本发明提供了一种通孔盲孔压合填胶方法,包括:在压合盲埋孔填胶过程中,使用半固化片为含胶量89%的粘结片,以保证盲埋孔在压合过程中有足够的树脂填充。优选地,所述半固化片的厚度为0.15mm。由于采用了上述技术方案,本发明流程简单,可操作性强;生产效率高;生产成本低;爆板分层、盲孔凹陷、盲孔开路等得到有效控制。

一种HDI板高厚径比盲孔的电镀方法.pdf

本发明涉及电路板制作技术领域,具体为一种HDI板高厚径比盲孔的电镀方法。本发明通过在对生产板的盲孔进行填孔电镀前,先用添加了适量加速剂的酸洗液清洗生产板,再用预浸液清洗生产板,使生产板中的盲孔内保留部分加速剂,当生产板进行填孔电镀时,不需通过增加电镀药水中加速剂的浓度即可使盲孔内加速剂的浓度快速升高到填孔电镀的要求,从而解决高厚径比的盲孔因电镀药水在孔内的贯穿性差导致孔内的加速剂不足,导致填孔不满及镀层空洞的品质问题。本发明方法通过优化填孔电镀的工艺流程,对于厚径比大于1的盲孔,一次电镀即可将盲孔填满,无

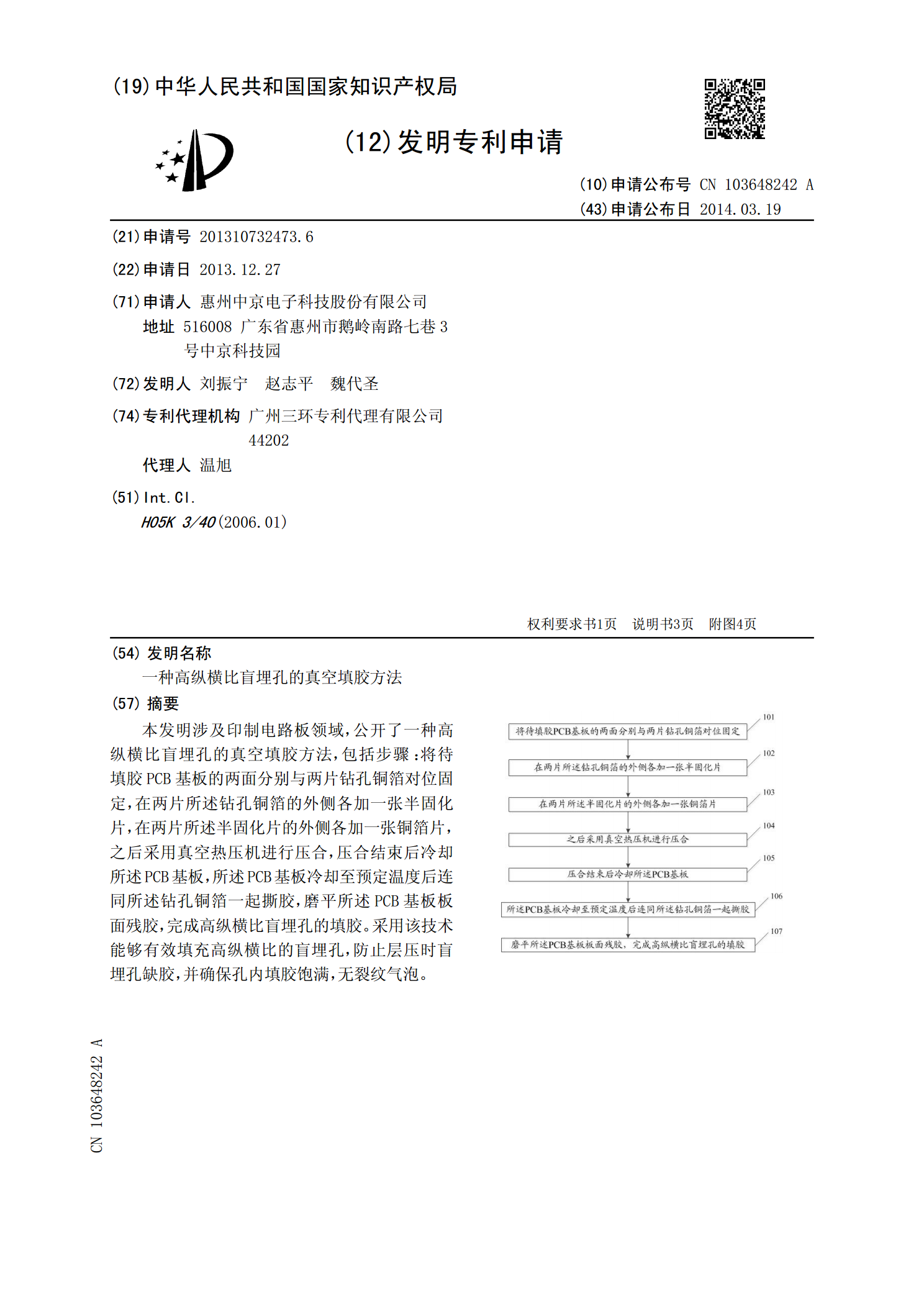

一种高纵横比盲埋孔的真空填胶方法.pdf

本发明涉及印制电路板领域,公开了一种高纵横比盲埋孔的真空填胶方法,包括步骤:将待填胶PCB基板的两面分别与两片钻孔铜箔对位固定,在两片所述钻孔铜箔的外侧各加一张半固化片,在两片所述半固化片的外侧各加一张铜箔片,之后采用真空热压机进行压合,压合结束后冷却所述PCB基板,所述PCB基板冷却至预定温度后连同所述钻孔铜箔一起撕胶,磨平所述PCB基板板面残胶,完成高纵横比盲埋孔的填胶。采用该技术能够有效填充高纵横比的盲埋孔,防止层压时盲埋孔缺胶,并确保孔内填胶饱满,无裂纹气泡。

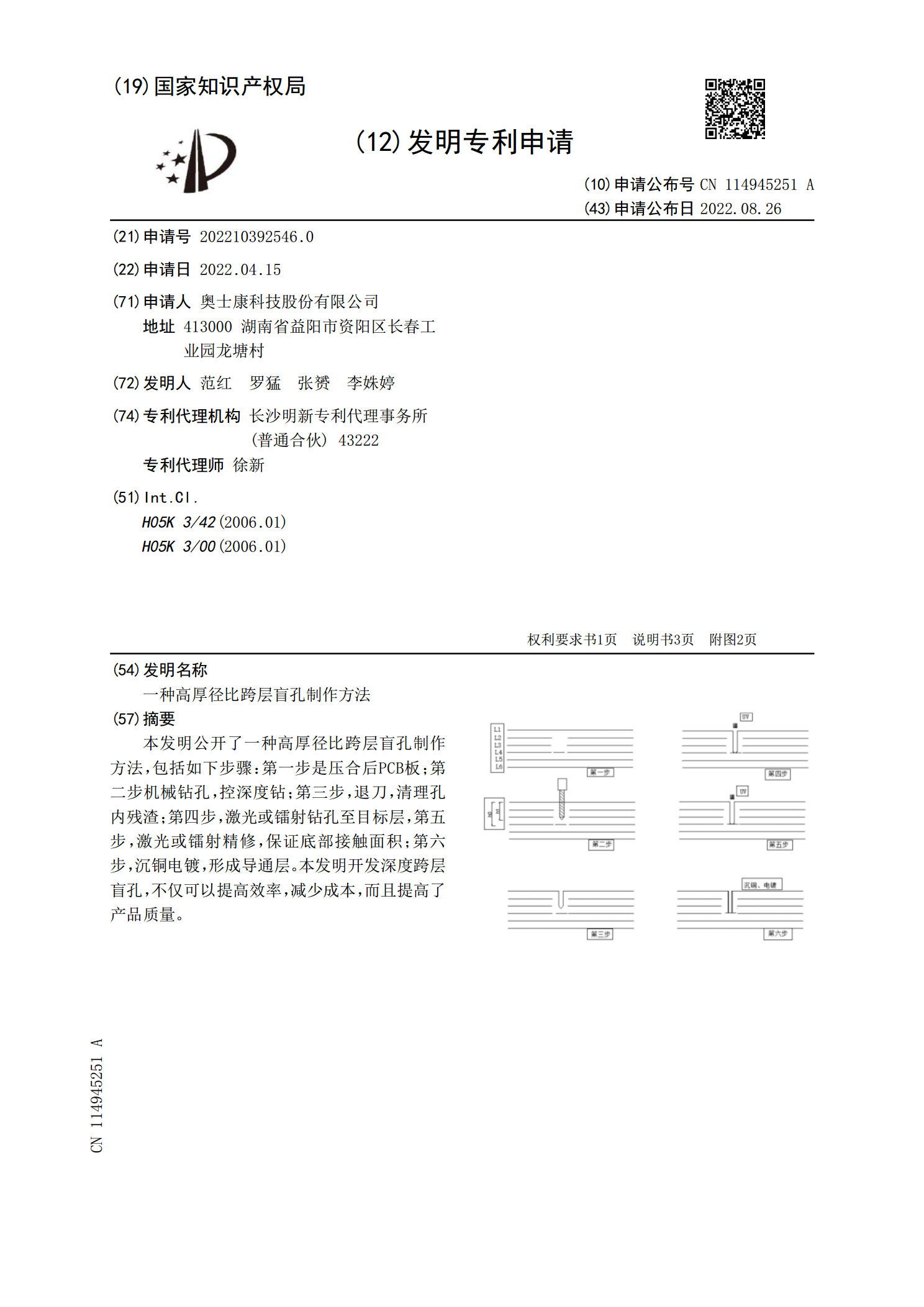

一种高厚径比跨层盲孔制作方法.pdf

本发明公开了一种高厚径比跨层盲孔制作方法,包括如下步骤:第一步是压合后PCB板;第二步机械钻孔,控深度钻;第三步,退刀,清理孔内残渣;第四步,激光或镭射钻孔至目标层,第五步,激光或镭射精修,保证底部接触面积;第六步,沉铜电镀,形成导通层。本发明开发深度跨层盲孔,不仅可以提高效率,减少成本,而且提高了产品质量。