一种高密度互连PCB板制造方法.pdf

努力****梓颖

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种高密度互连PCB板制造方法.pdf

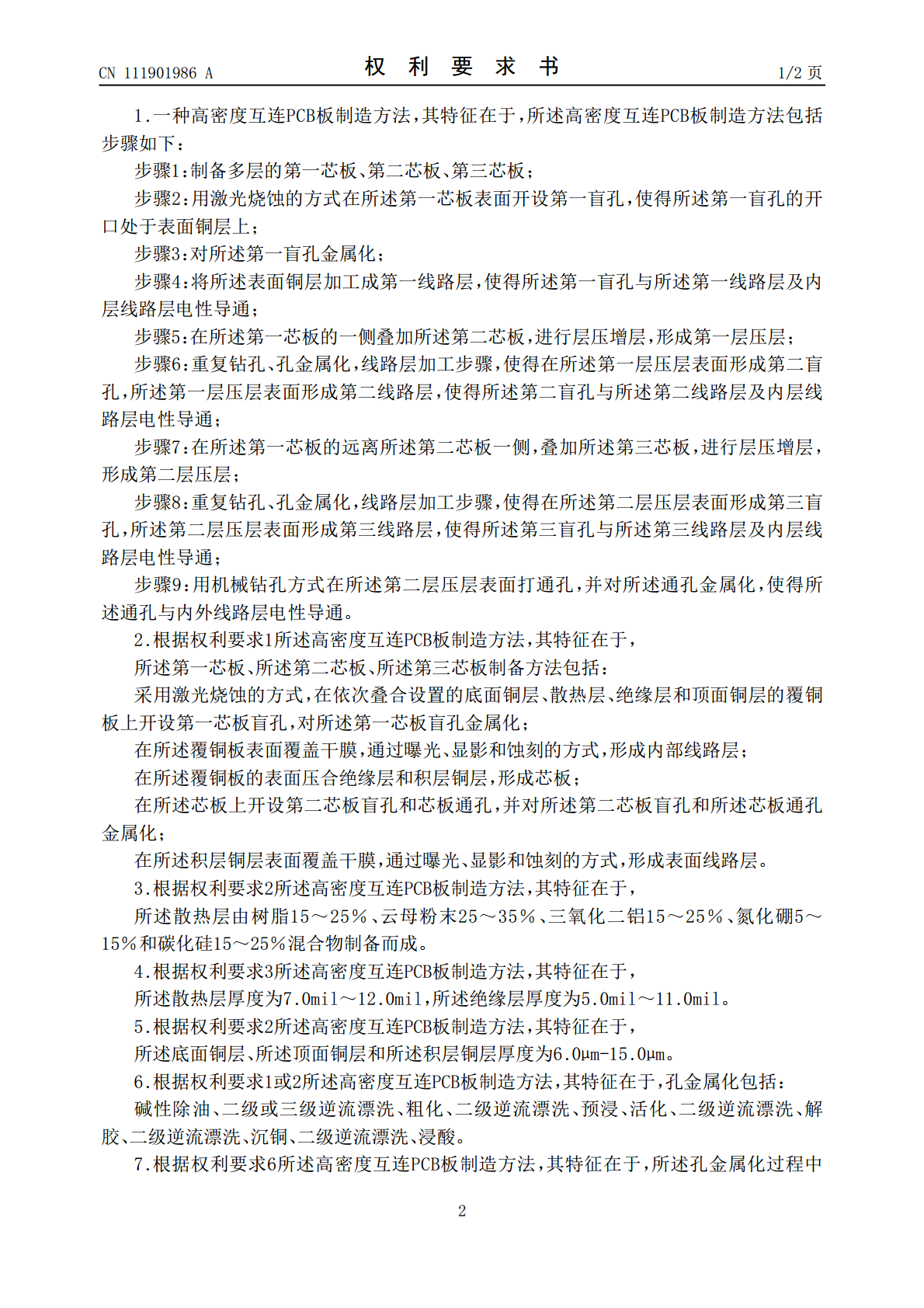

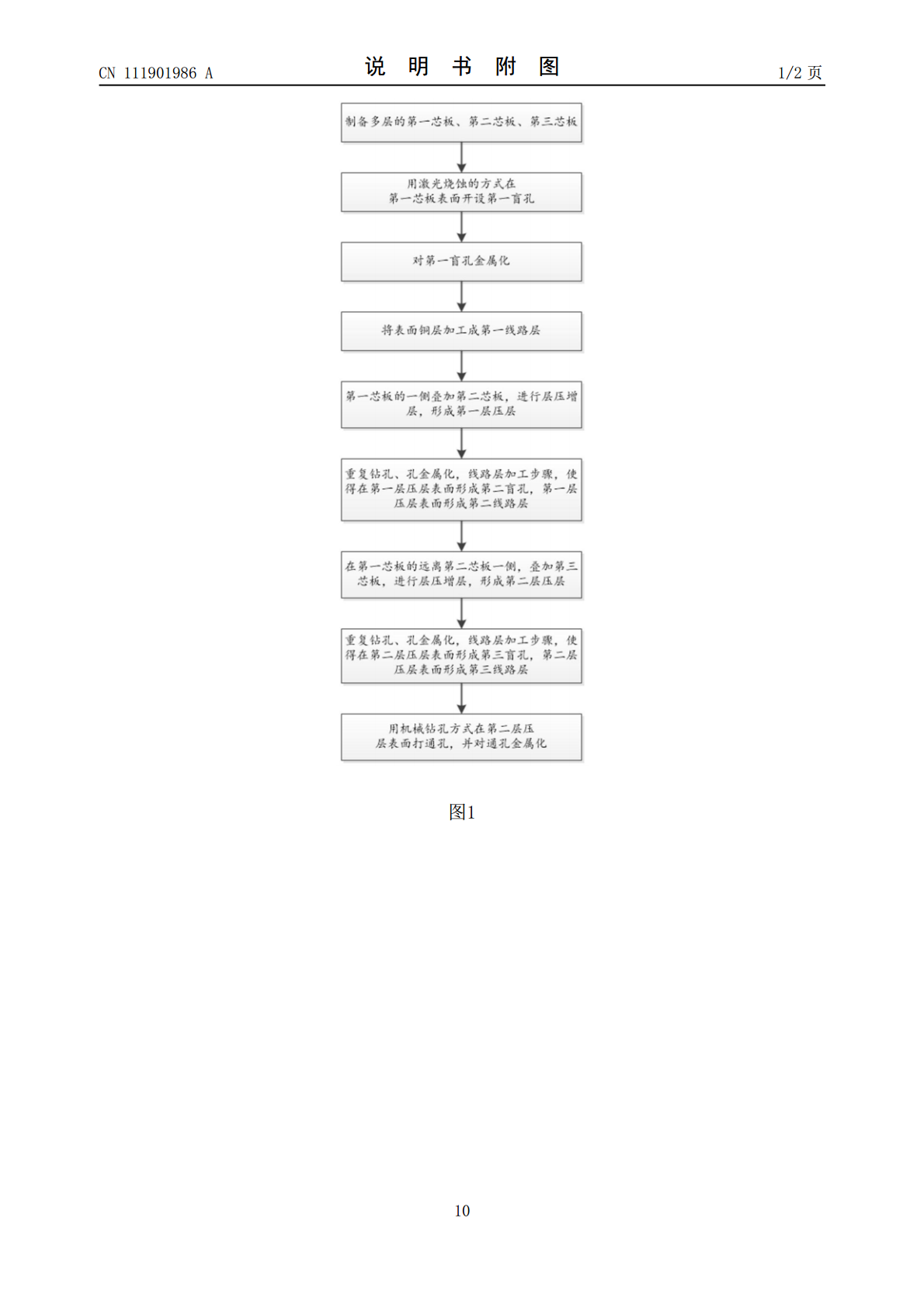

本发明提供了一种高密度互连PCB板制作方法,包括步骤如下:制备芯板;开设第一盲孔;对所述第一盲孔金属化;加工第一线路层;叠加第二芯板,进行层压增层;重复钻孔、孔金属化,线路层加工步骤;叠加第三芯板,进行层压增层;重复钻孔、孔金属化,线路层加工步骤;打通孔,并对通孔金属化,使得通孔与内外线路层电性导通。本申请高密度互连PCB板制作方法通过多层芯板间的压合,有效提升PCB基板的互连密度。

高密度互连板制造方法.pdf

本申请涉及高密度互连板制造技术领域,提供一种高密度互连板制造方法,包括料材预备、内层曝光、内层蚀刻、压合芯板、激光钻孔和外层曝光步骤,在内层曝光步骤中,于第2互连芯板的上基面固化形成至少三个标靶保护膜;在内层蚀刻步骤中,于标靶保护膜对应位置处形成定位标靶图形;在激光钻孔步骤中,于第1铜箔薄片的上基面钻出标靶外露孔;在外层曝光步骤中,识别并抓取定位标靶图形并对第1铜箔薄片的上基面进行曝光作业。高密度互连板制造方法在激光钻孔和外层曝光步骤中所采用的定位标靶一致,可有效避免外层图形与激光盲孔出现对位偏差,定位标

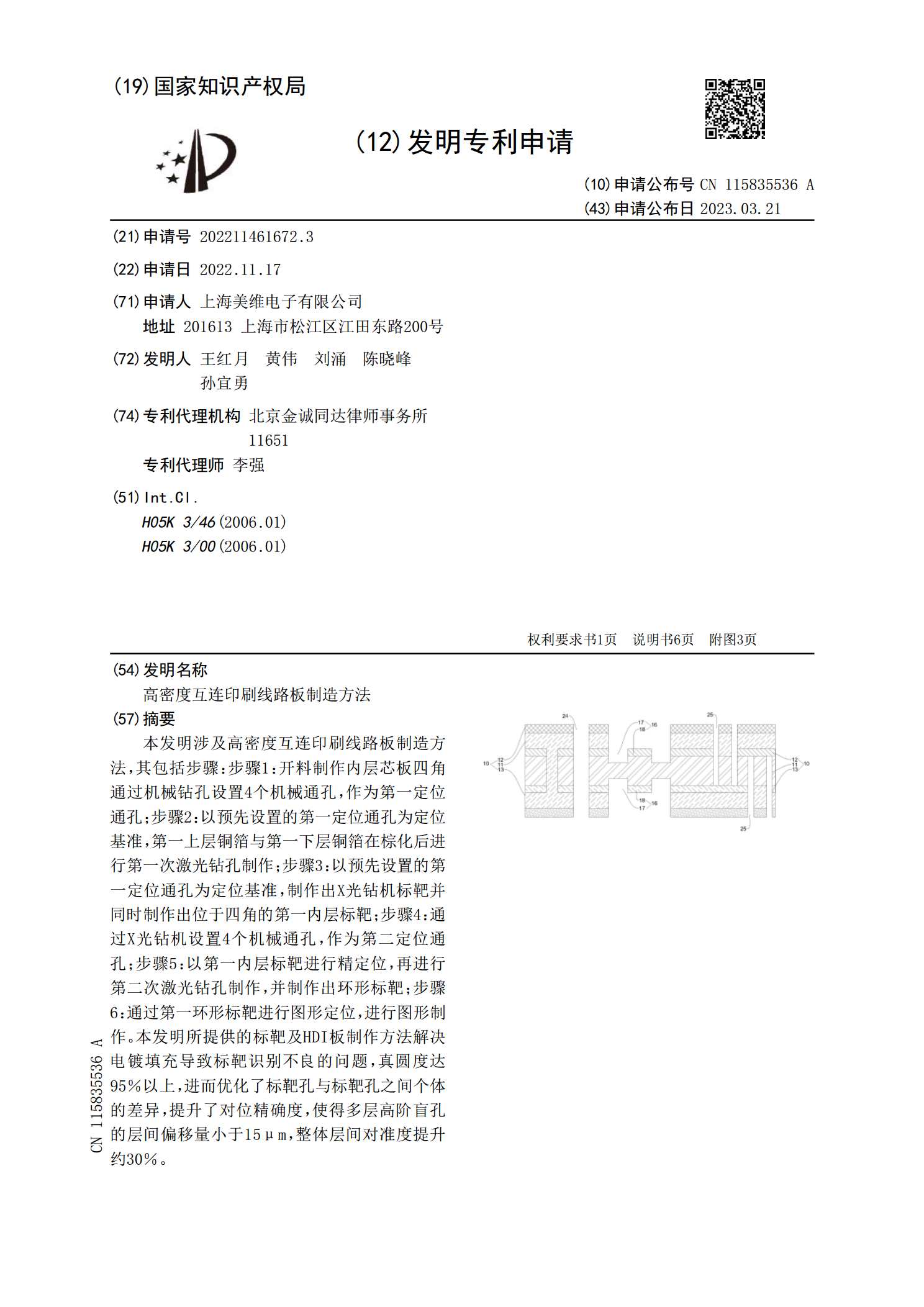

高密度互连印刷线路板制造方法.pdf

本发明涉及高密度互连印刷线路板制造方法,其包括步骤:步骤1:开料制作内层芯板四角通过机械钻孔设置4个机械通孔,作为第一定位通孔;步骤2:以预先设置的第一定位通孔为定位基准,第一上层铜箔与第一下层铜箔在棕化后进行第一次激光钻孔制作;步骤3:以预先设置的第一定位通孔为定位基准,制作出X光钻机标靶并同时制作出位于四角的第一内层标靶;步骤4:通过X光钻机设置4个机械通孔,作为第二定位通孔;步骤5:以第一内层标靶进行精定位,再进行第二次激光钻孔制作,并制作出环形标靶;步骤6:通过第一环形标靶进行图形定位,进行图形制

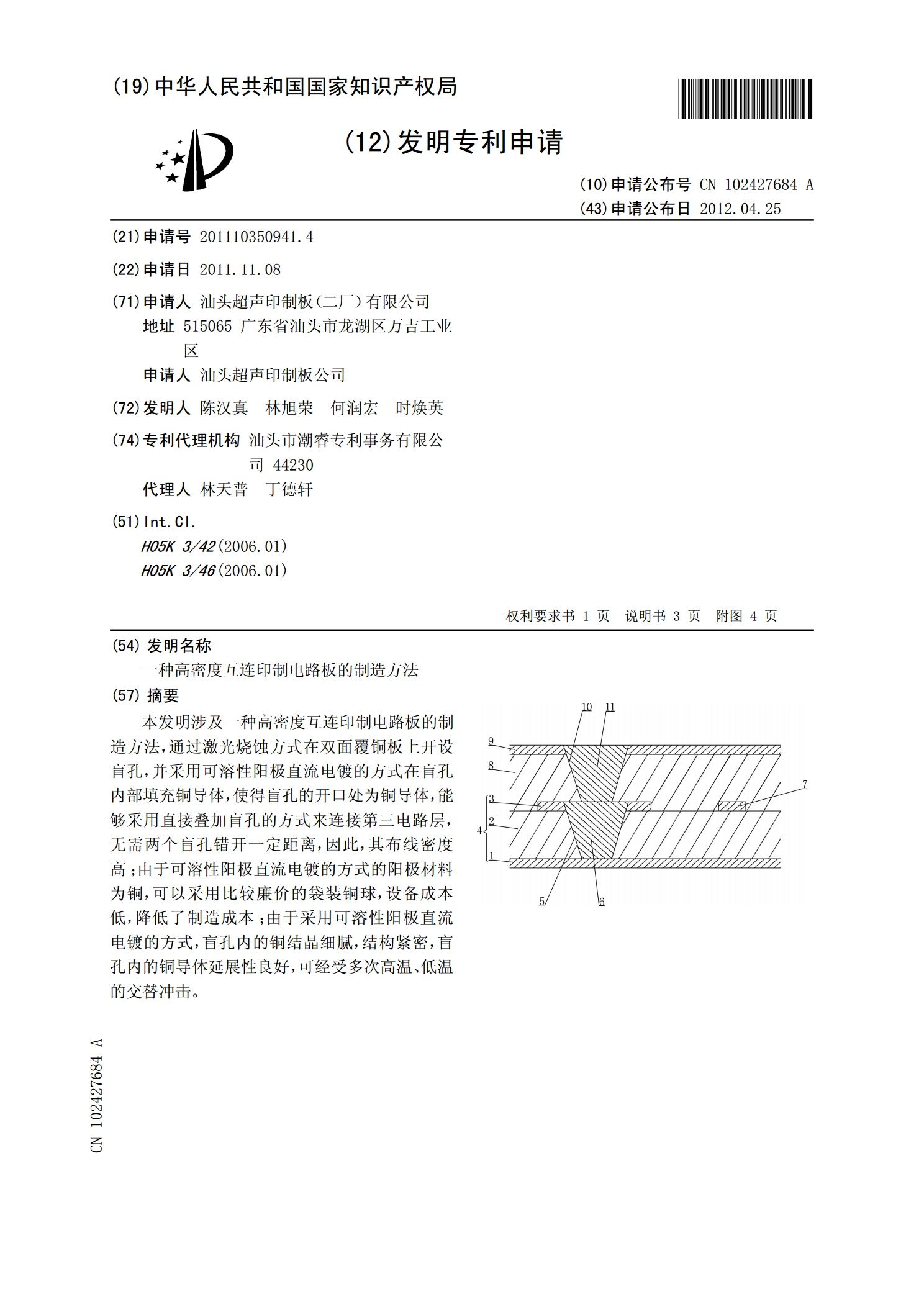

一种高密度互连印制电路板的制造方法.pdf

本发明涉及一种高密度互连印制电路板的制造方法,通过激光烧蚀方式在双面覆铜板上开设盲孔,并采用可溶性阳极直流电镀的方式在盲孔内部填充铜导体,使得盲孔的开口处为铜导体,能够采用直接叠加盲孔的方式来连接第三电路层,无需两个盲孔错开一定距离,因此,其布线密度高;由于可溶性阳极直流电镀的方式的阳极材料为铜,可以采用比较廉价的袋装铜球,设备成本低,降低了制造成本;由于采用可溶性阳极直流电镀的方式,盲孔内的铜结晶细腻,结构紧密,盲孔内的铜导体延展性良好,可经受多次高温、低温的交替冲击。

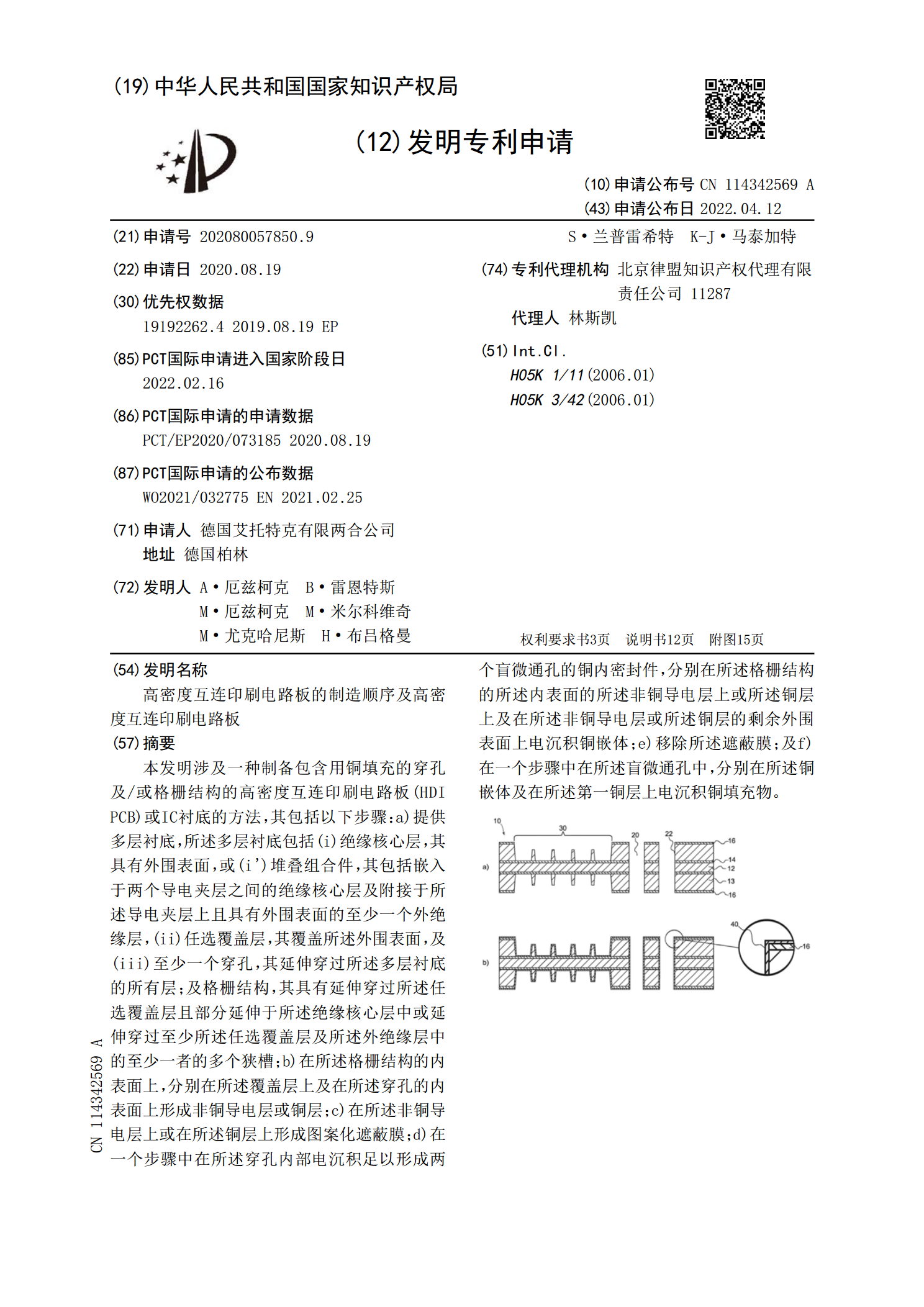

高密度互连印刷电路板的制造顺序及高密度互连印刷电路板.pdf

本发明涉及一种制备包含用铜填充的穿孔及/或格栅结构的高密度互连印刷电路板(HDIPCB)或IC衬底的方法,其包括以下步骤:a)提供多层衬底,所述多层衬底包括(i)绝缘核心层,其具有外围表面,或(i')堆叠组合件,其包括嵌入于两个导电夹层之间的绝缘核心层及附接于所述导电夹层上且具有外围表面的至少一个外绝缘层,(ii)任选覆盖层,其覆盖所述外围表面,及(iii)至少一个穿孔,其延伸穿过所述多层衬底的所有层;及格栅结构,其具有延伸穿过所述任选覆盖层且部分延伸于所述绝缘核心层中或延伸穿过至少所述任选覆盖层及所述