一种微盲孔镭射对位方法及系统.pdf

Ch****49

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种微盲孔镭射对位方法及系统.pdf

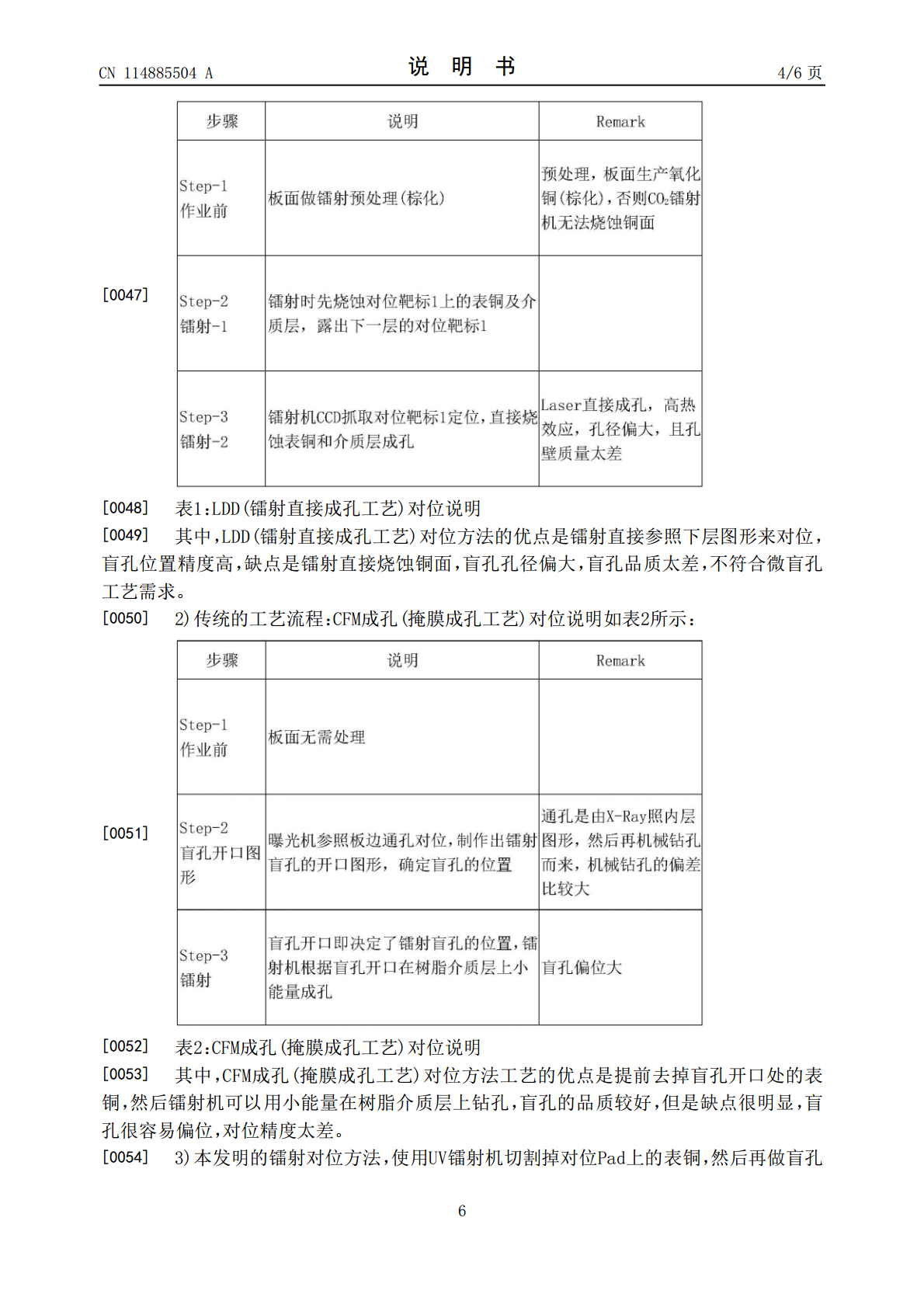

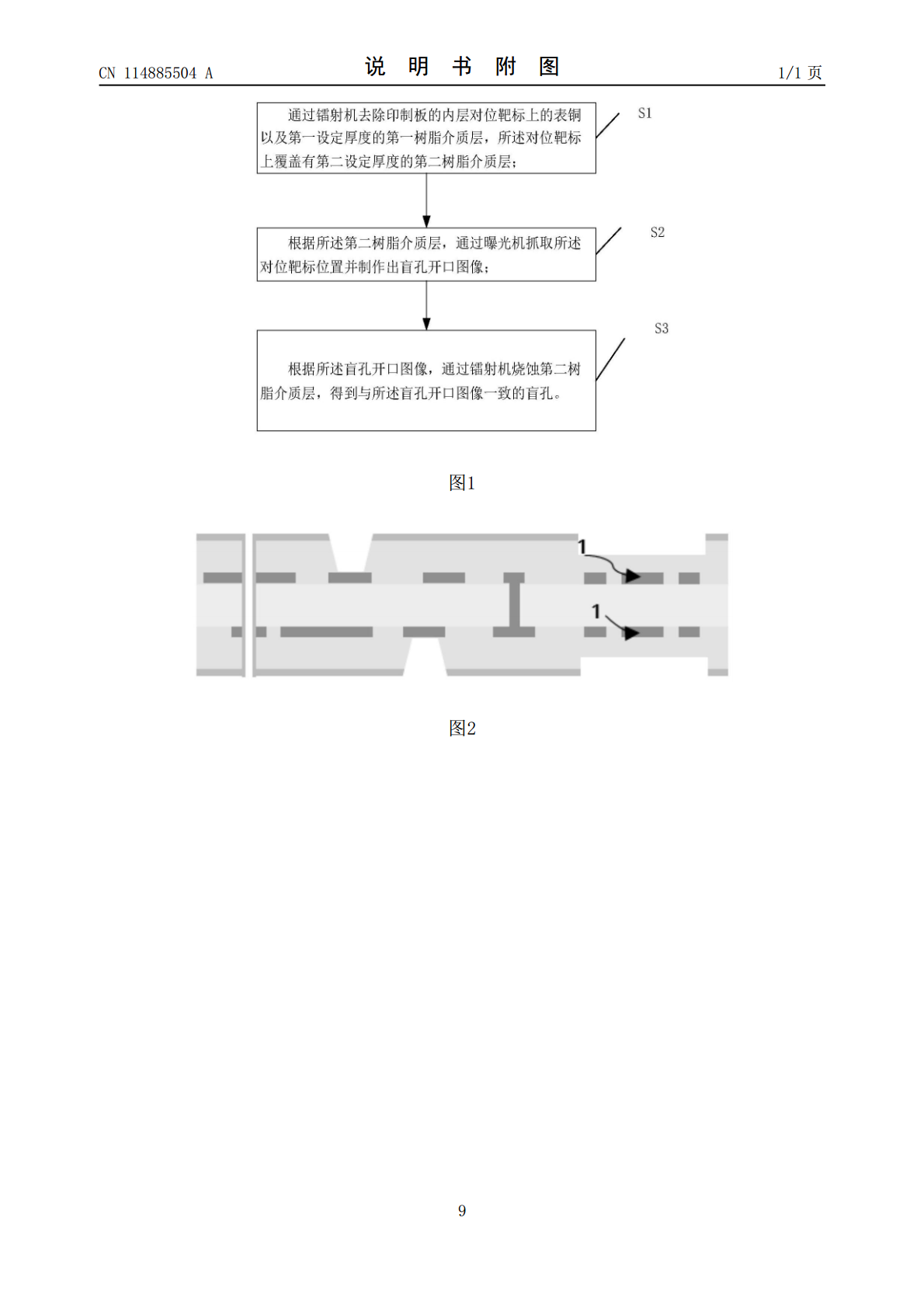

本发明公开了一种微盲孔镭射对位方法及系统,所述方法包括以下步骤:通过镭射机去除印制板的内层对位靶标上的表铜以及第一设定厚度的第一树脂介质层,所述对位靶标上覆盖有第二设定厚度的第二树脂介质层;根据所述第二树脂介质层,通过曝光机抓取所述对位靶标位置并制作出盲孔开口图像;根据所述盲孔开口图像,通过镭射机烧蚀第二树脂介质层,得到与所述盲孔开口图像一致的盲孔。本发明通过在制作盲孔开口图像时,根据所述对位靶标位置进行对位,制作出盲孔开口图像,实现了盲孔精确定位;同时,在盲孔显影后,只需在第二树脂介质层上通过小能量烧蚀

HDI多层板镭射盲孔对位方法.pdf

本发明实施例公开了一种HDI多层板镭射盲孔对位方法,包括步骤:A、开料;B、内层线路;C、棕化;D、压合;E、x‑ray打靶;F、激光镭射;G、等离子;H、水平沉铜。本发明省略了机械钻孔加工镭射对位孔的步骤,简化流程、降低成本的同时也避免因机械钻孔本身的加工精度误差造成的镭射偏位,大幅度提高了多层板镭射盲孔的精度。

一种微盲孔镭射成孔质量定期检测方法.pdf

本发明提供了一种微盲孔镭射成孔质量定期检测方法,包括以下步骤:S1,线路设计;S2,开料;S3,制作所述内层线路;S4,压合,组成测试板;S5,减铜;S6,打微盲孔;S7,镀铜;S8,全板电镀;S9,制作所述外层线路;S10,检测,并记录相关数据;S11,统计测试结果,评估设备是否合格;其可省去取切片以及切片研磨判读步骤,节省时间、提高效率;且可准确检测、反映各个微盲孔的质量状况,准确找出不良孔位置,有效提高检测数据准确性及检测效率。

一种激光盲孔的对位方法.pdf

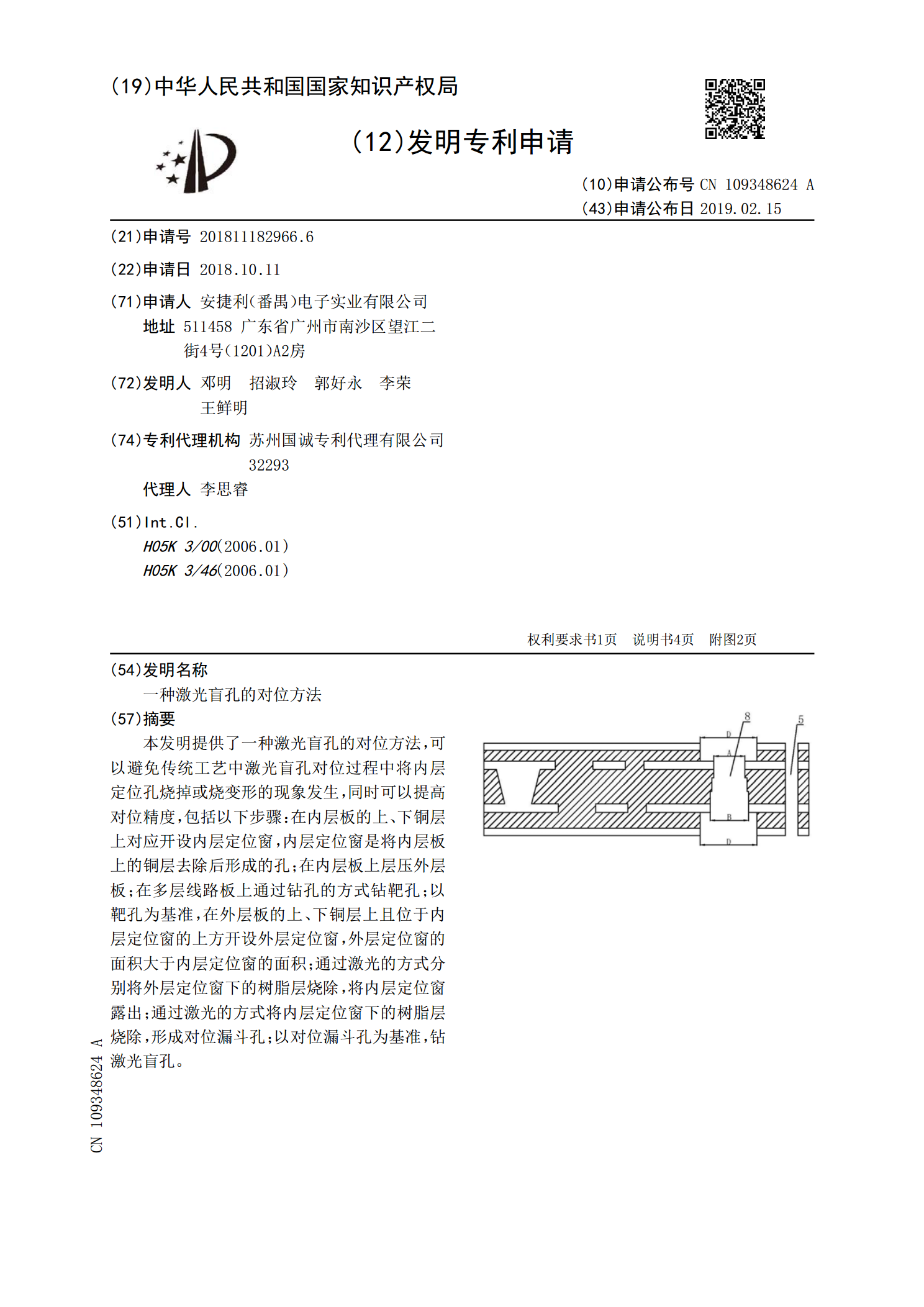

本发明提供了一种激光盲孔的对位方法,可以避免传统工艺中激光盲孔对位过程中将内层定位孔烧掉或烧变形的现象发生,同时可以提高对位精度,包括以下步骤:在内层板的上、下铜层上对应开设内层定位窗,内层定位窗是将内层板上的铜层去除后形成的孔;在内层板上层压外层板;在多层线路板上通过钻孔的方式钻靶孔;以靶孔为基准,在外层板的上、下铜层上且位于内层定位窗的上方开设外层定位窗,外层定位窗的面积大于内层定位窗的面积;通过激光的方式分别将外层定位窗下的树脂层烧除,将内层定位窗露出;通过激光的方式将内层定位窗下的树脂层烧除,形成

一种带镭射盲孔的铜基板.pdf

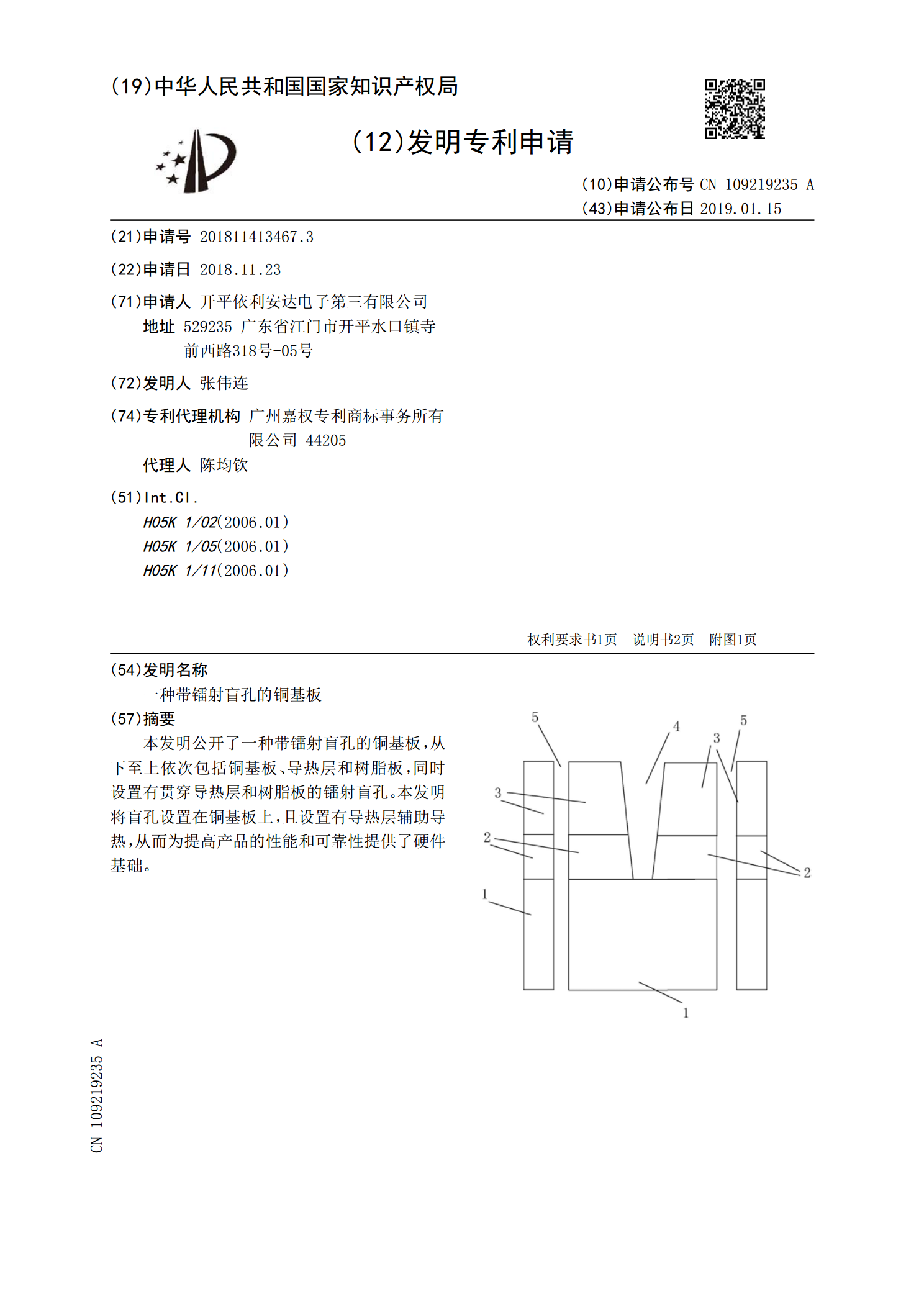

本发明公开了一种带镭射盲孔的铜基板,从下至上依次包括铜基板、导热层和树脂板,同时设置有贯穿导热层和树脂板的镭射盲孔。本发明将盲孔设置在铜基板上,且设置有导热层辅助导热,从而为提高产品的性能和可靠性提供了硬件基础。