一种差速器壳盖的锻造成型工艺.pdf

韶敏****ab

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种差速器壳盖的锻造成型工艺.pdf

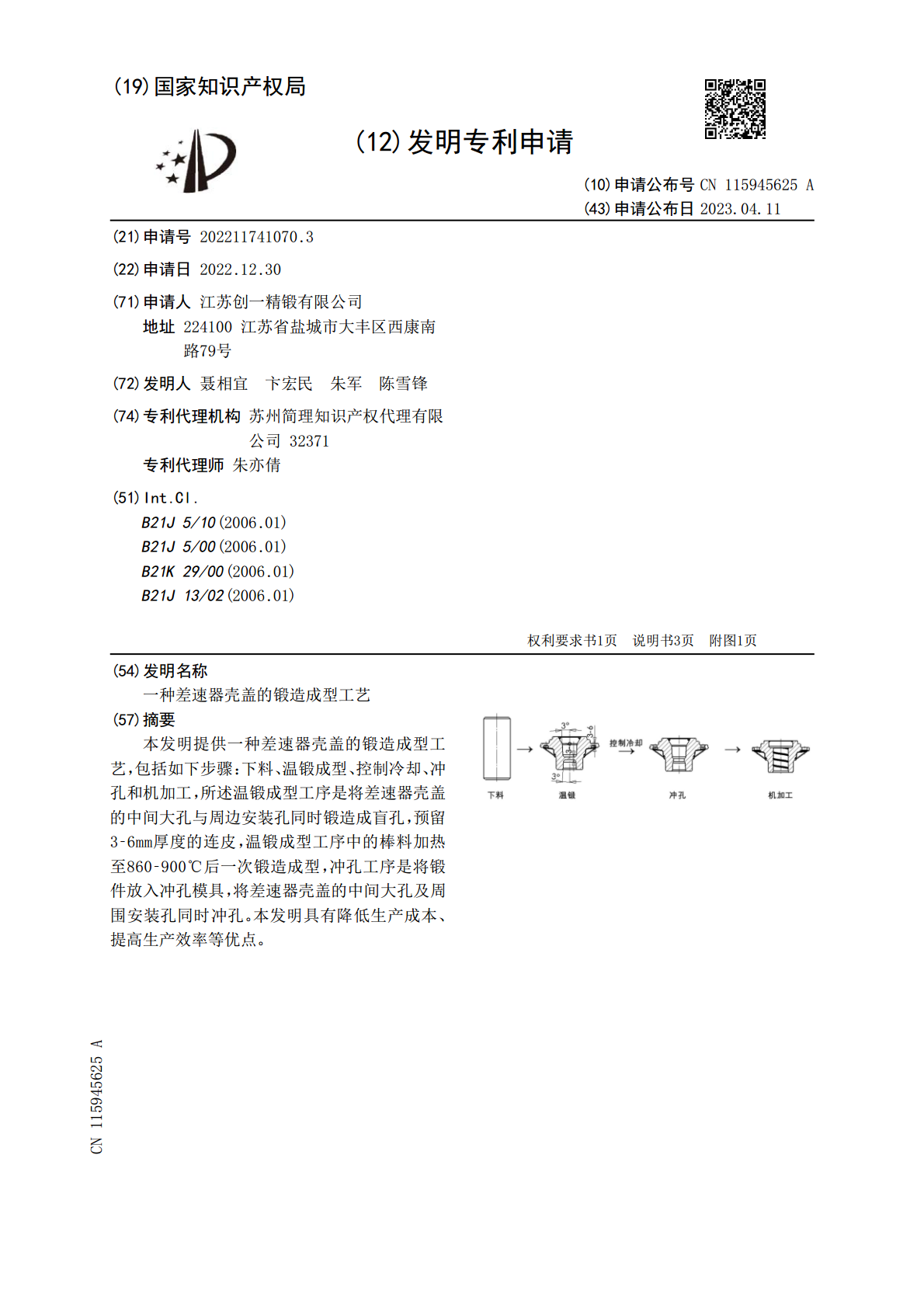

本发明提供一种差速器壳盖的锻造成型工艺,包括如下步骤:下料、温锻成型、控制冷却、冲孔和机加工,所述温锻成型工序是将差速器壳盖的中间大孔与周边安装孔同时锻造成盲孔,预留3‑6mm厚度的连皮,温锻成型工序中的棒料加热至860‑900℃后一次锻造成型,冲孔工序是将锻件放入冲孔模具,将差速器壳盖的中间大孔及周围安装孔同时冲孔。本发明具有降低生产成本、提高生产效率等优点。

差速器壳锻造盲孔再冲孔工艺.pdf

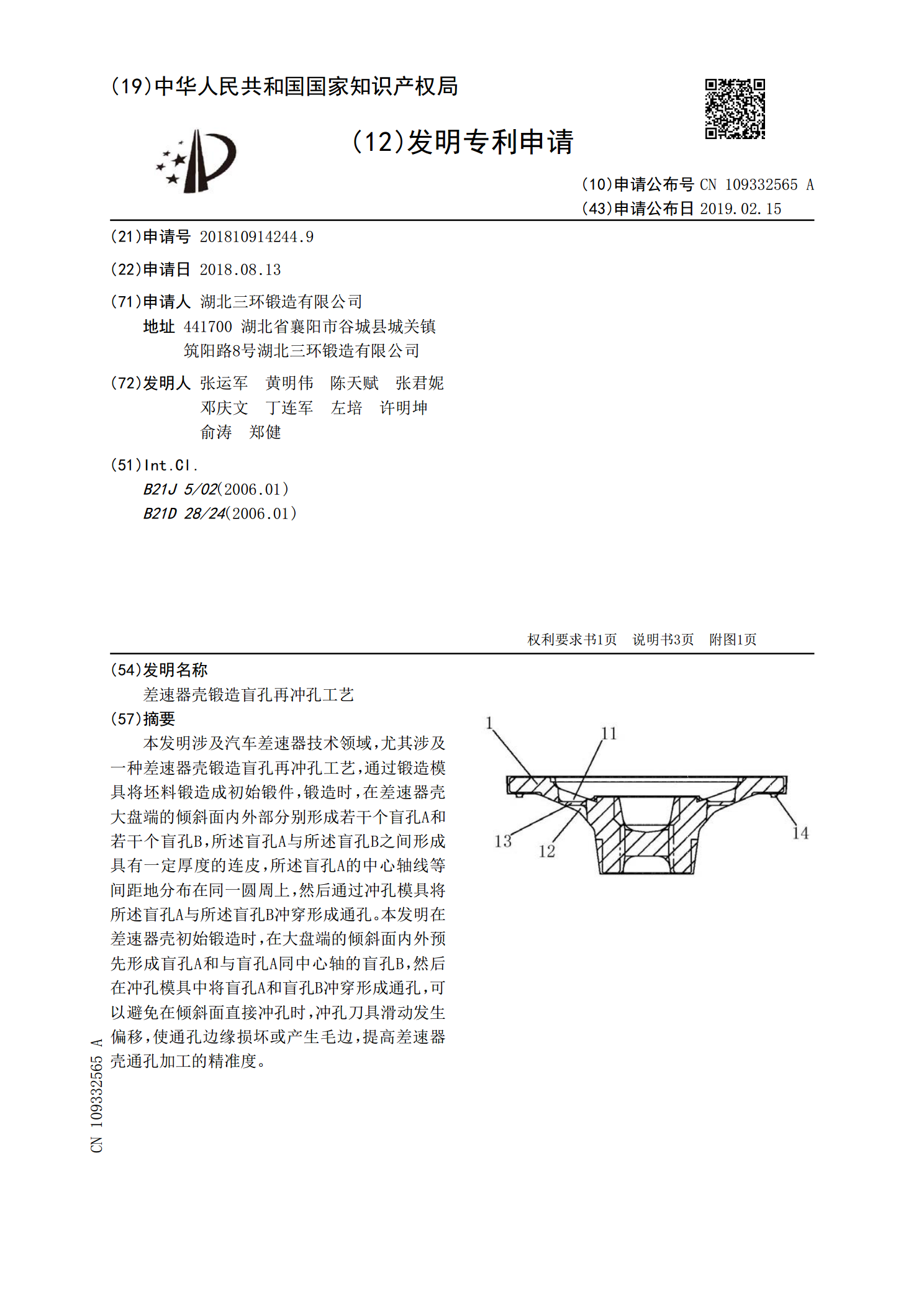

本发明涉及汽车差速器技术领域,尤其涉及一种差速器壳锻造盲孔再冲孔工艺,通过锻造模具将坯料锻造成初始锻件,锻造时,在差速器壳大盘端的倾斜面内外部分别形成若干个盲孔A和若干个盲孔B,所述盲孔A与所述盲孔B之间形成具有一定厚度的连皮,所述盲孔A的中心轴线等间距地分布在同一圆周上,然后通过冲孔模具将所述盲孔A与所述盲孔B冲穿形成通孔。本发明在差速器壳初始锻造时,在大盘端的倾斜面内外预先形成盲孔A和与盲孔A同中心轴的盲孔B,然后在冲孔模具中将盲孔A和盲孔B冲穿形成通孔,可以避免在倾斜面直接冲孔时,冲孔刀具滑动发生偏

一种差速器壳挤压冲孔工艺、冲孔模具及锻造模具.pdf

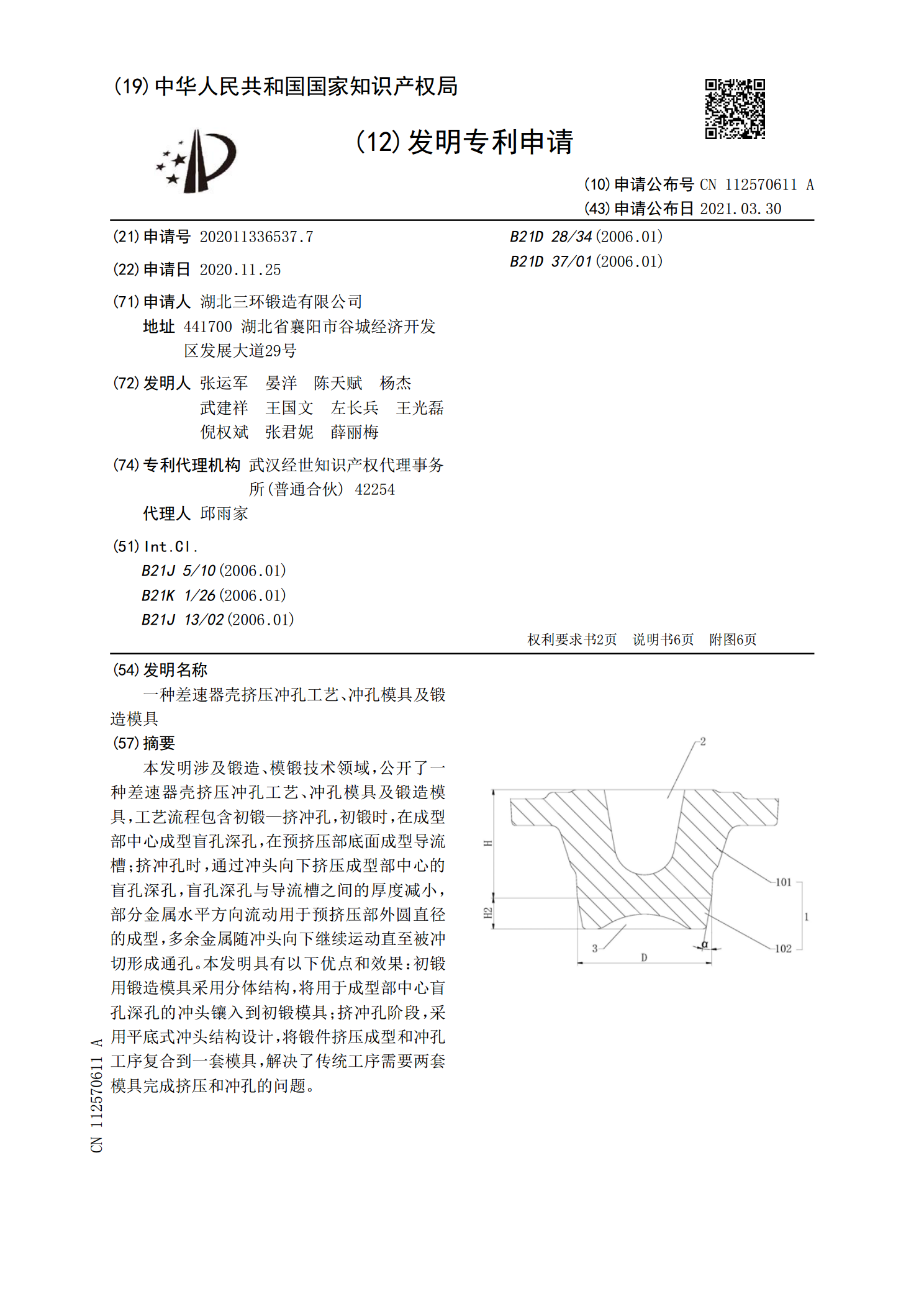

本发明涉及锻造、模锻技术领域,公开了一种差速器壳挤压冲孔工艺、冲孔模具及锻造模具,工艺流程包含初锻—挤冲孔,初锻时,在成型部中心成型盲孔深孔,在预挤压部底面成型导流槽;挤冲孔时,通过冲头向下挤压成型部中心的盲孔深孔,盲孔深孔与导流槽之间的厚度减小,部分金属水平方向流动用于预挤压部外圆直径的成型,多余金属随冲头向下继续运动直至被冲切形成通孔。本发明具有以下优点和效果:初锻用锻造模具采用分体结构,将用于成型部中心盲孔深孔的冲头镶入到初锻模具;挤冲孔阶段,采用平底式冲头结构设计,将锻件挤压成型和冲孔工序复合到一

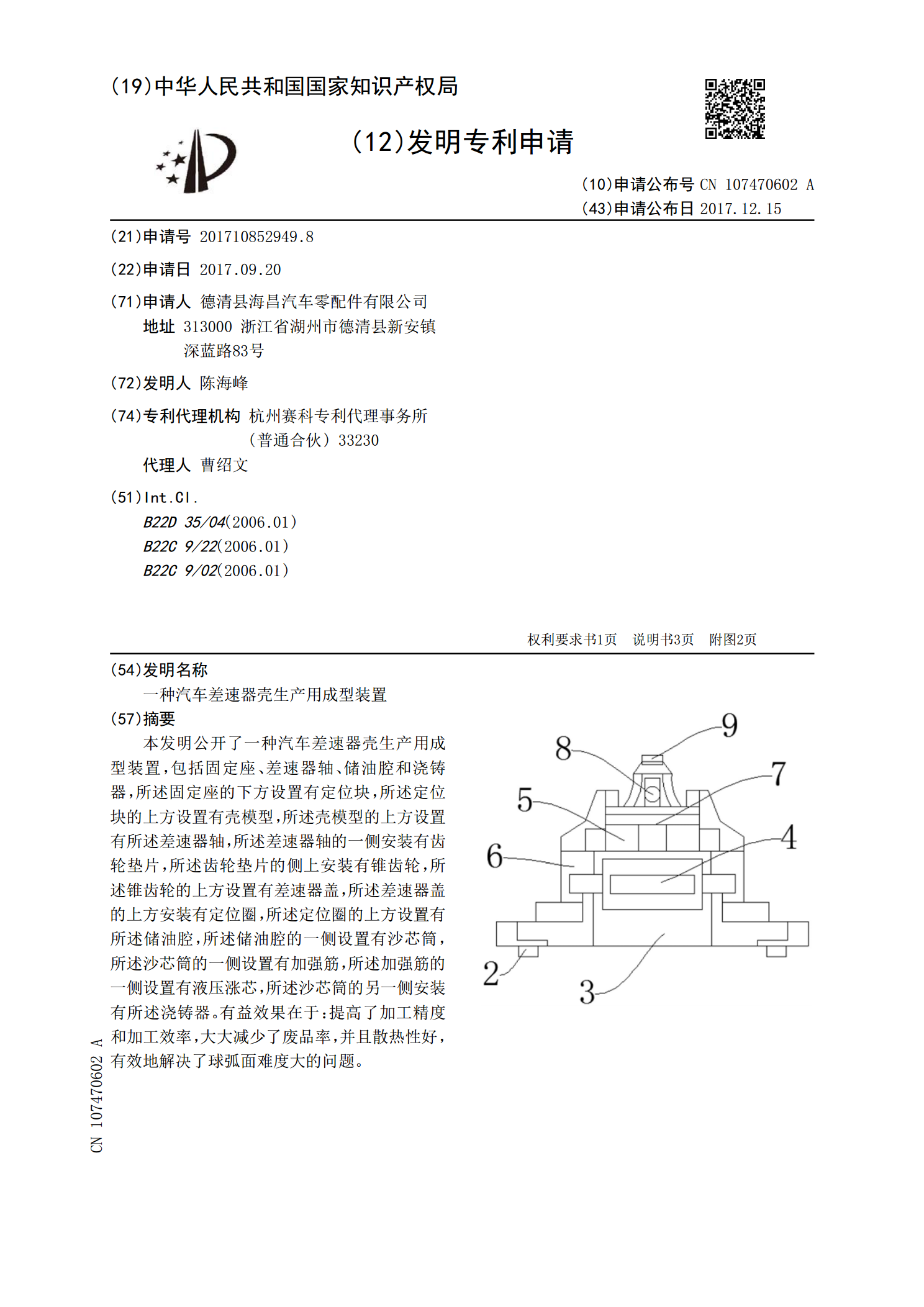

一种汽车差速器壳生产用成型装置.pdf

本发明公开了一种汽车差速器壳生产用成型装置,包括固定座、差速器轴、储油腔和浇铸器,所述固定座的下方设置有定位块,所述定位块的上方设置有壳模型,所述壳模型的上方设置有所述差速器轴,所述差速器轴的一侧安装有齿轮垫片,所述齿轮垫片的侧上安装有锥齿轮,所述锥齿轮的上方设置有差速器盖,所述差速器盖的上方安装有定位圈,所述定位圈的上方设置有所述储油腔,所述储油腔的一侧设置有沙芯筒,所述沙芯筒的一侧设置有加强筋,所述加强筋的一侧设置有液压涨芯,所述沙芯筒的另一侧安装有所述浇铸器。有益效果在于:提高了加工精度和加工效率,

带爪法兰盖一次锻造成型工艺.docx

带爪法兰盖一次锻造成型工艺题目:带爪法兰盖一次锻造成型工艺摘要:带爪法兰盖是一种用于连接管道和设备的紧固件,其性能直接影响到系统的安全运行。本文针对带爪法兰盖的一次锻造成型工艺进行研究,通过分析工艺参数对产品质量的影响,探索最佳工艺参数,提高产品的性能和质量。实验结果表明,在合适的工艺条件下,一次锻造成型可以获得高质量的带爪法兰盖,满足工程需求。1.引言带爪法兰盖广泛应用于各种管道和设备的连接中,其作用是通过紧固螺栓将管道或设备连接在一起,保证系统的安全运行。爪法兰盖的质量和性能对于系统的可靠性至关重要。