一种反极性AlGaInP红光LED芯片电流扩展的制作方法.pdf

元容****少女

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种反极性AlGaInP红光LED芯片电流扩展的制作方法.pdf

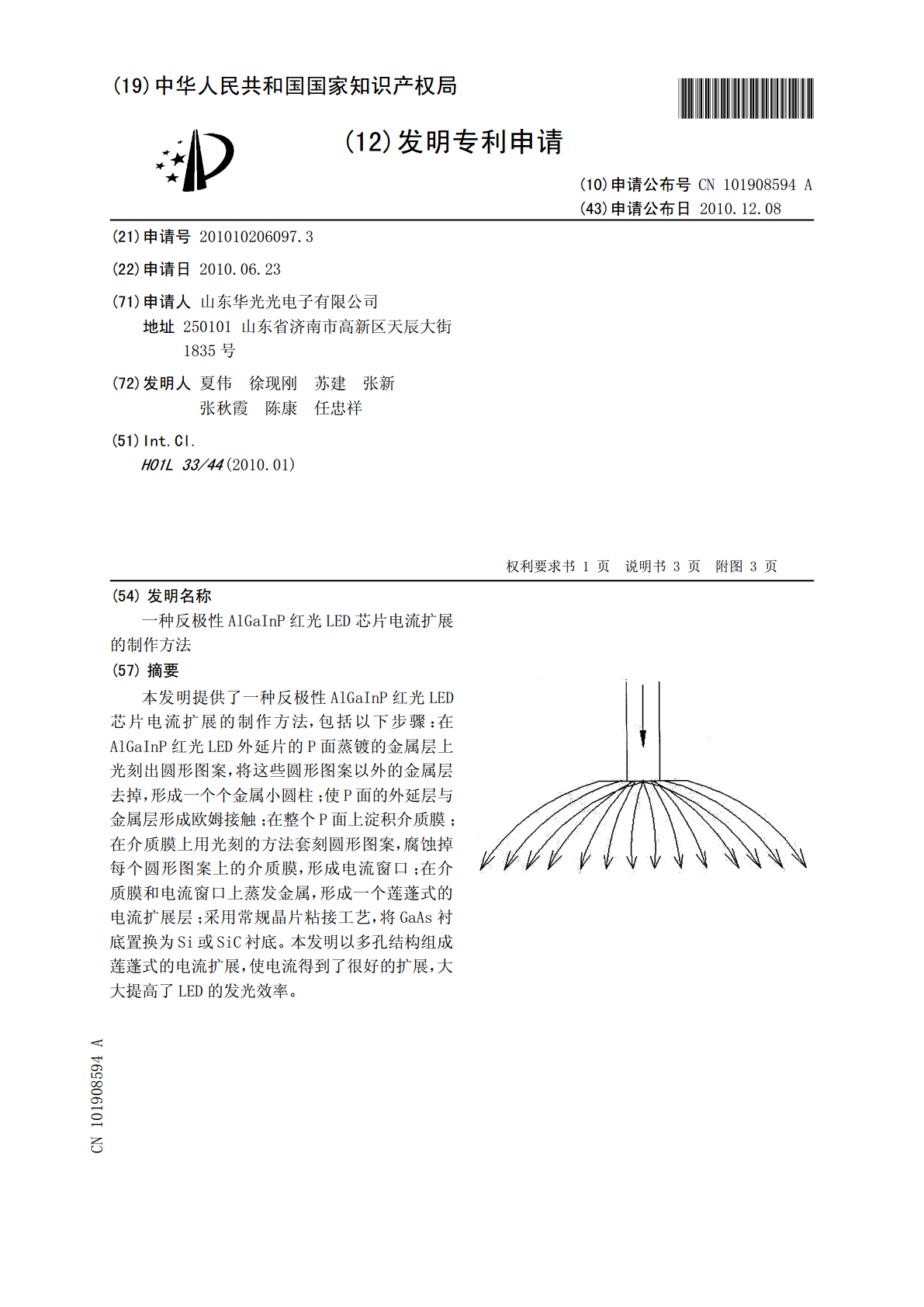

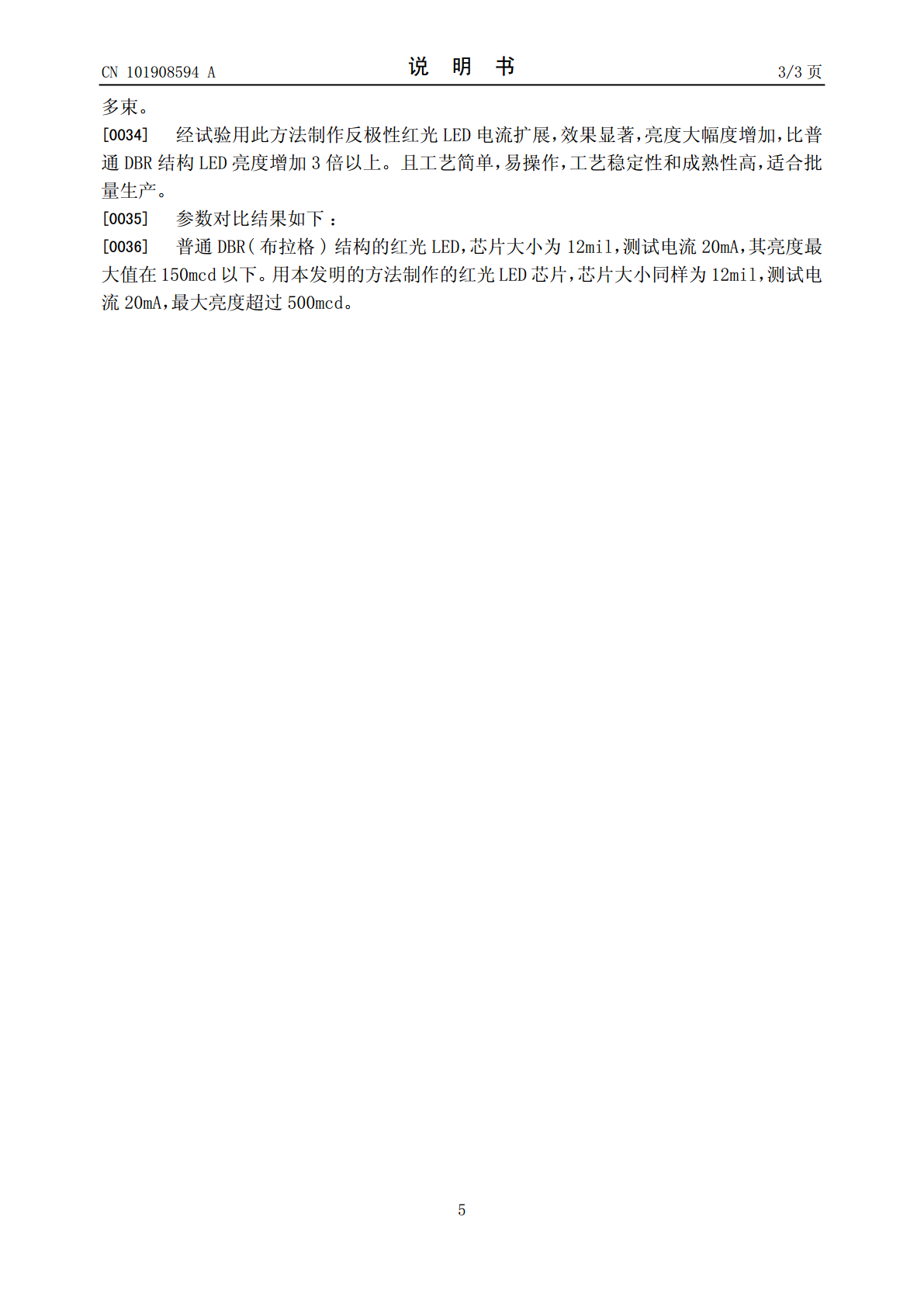

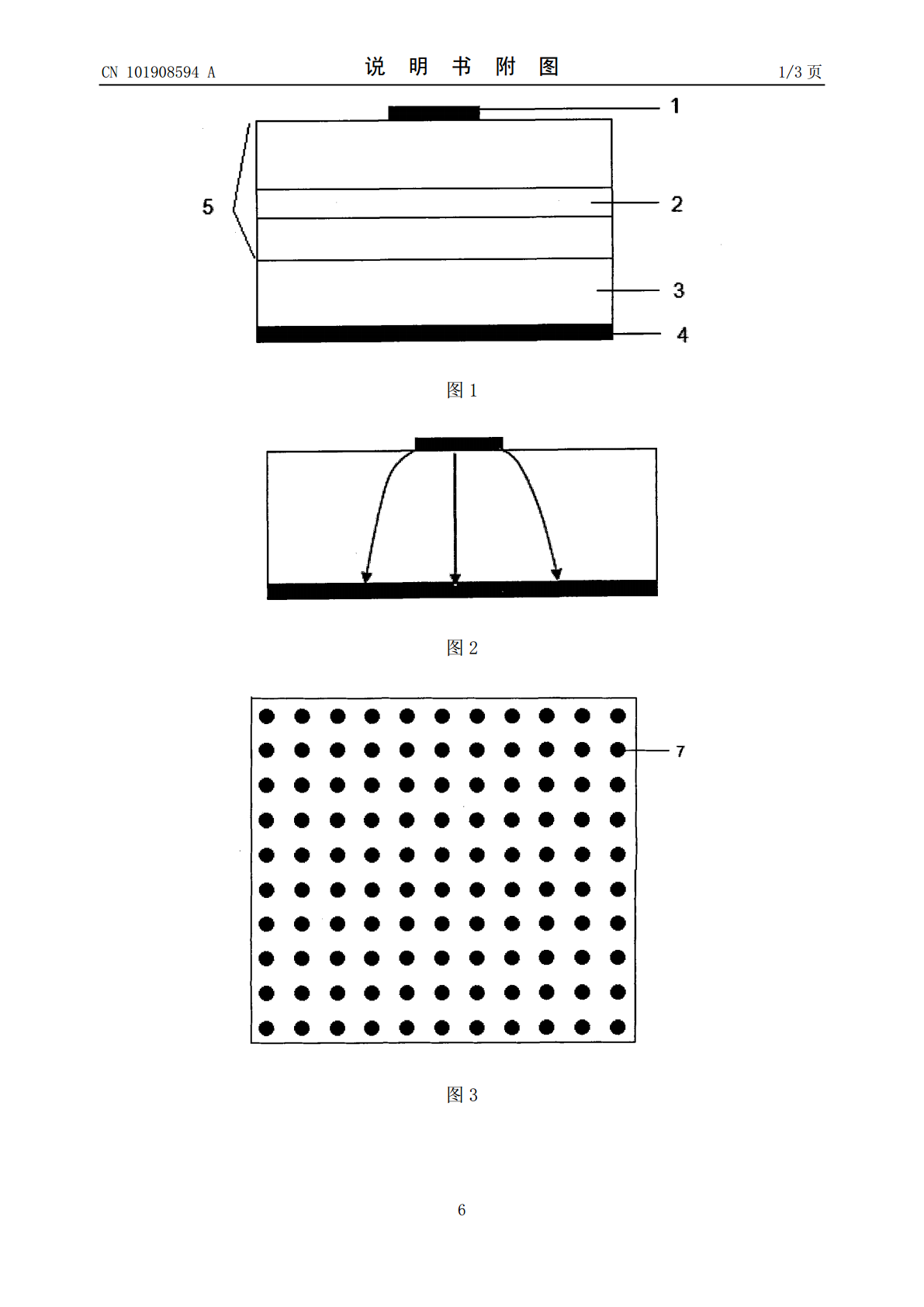

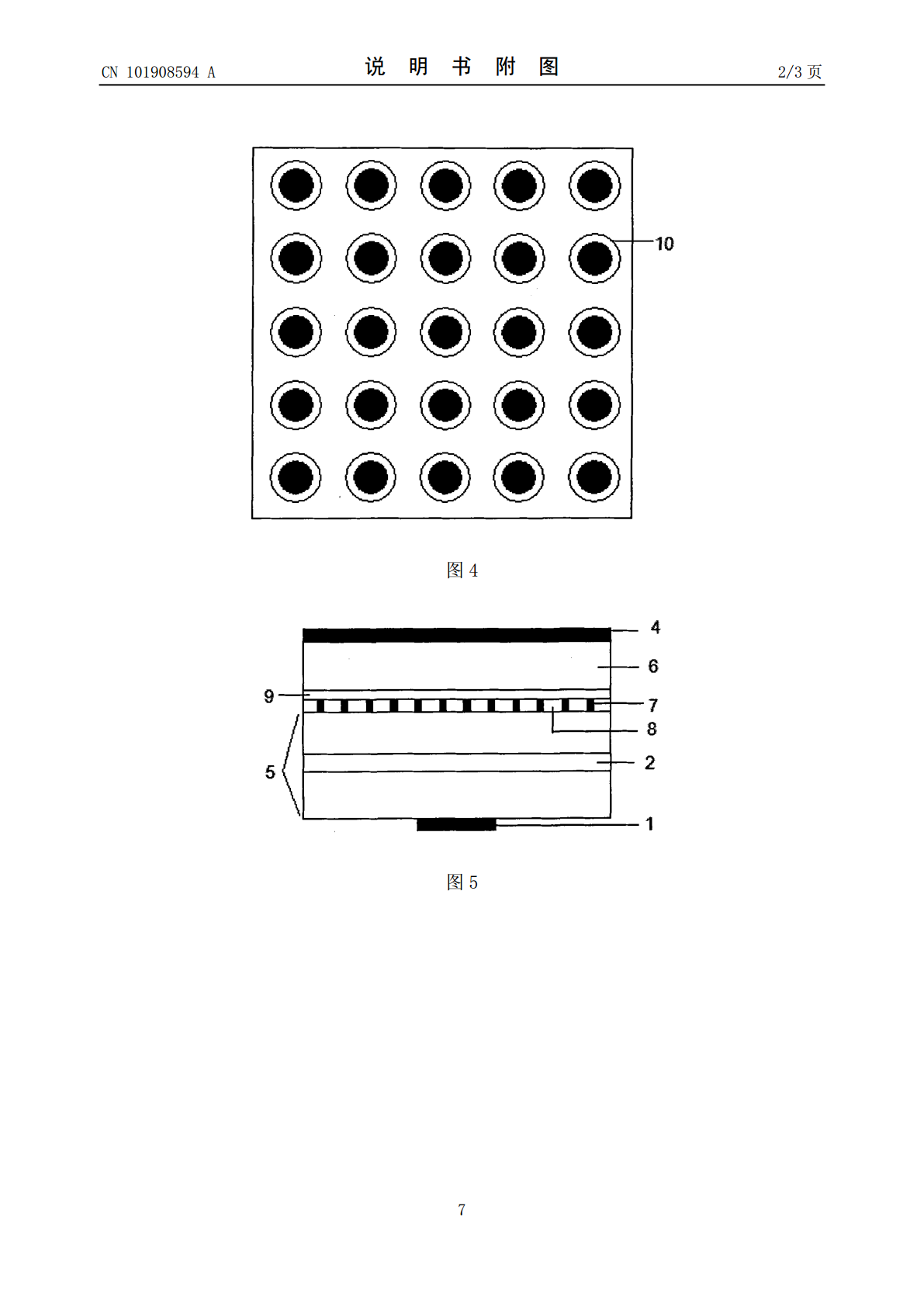

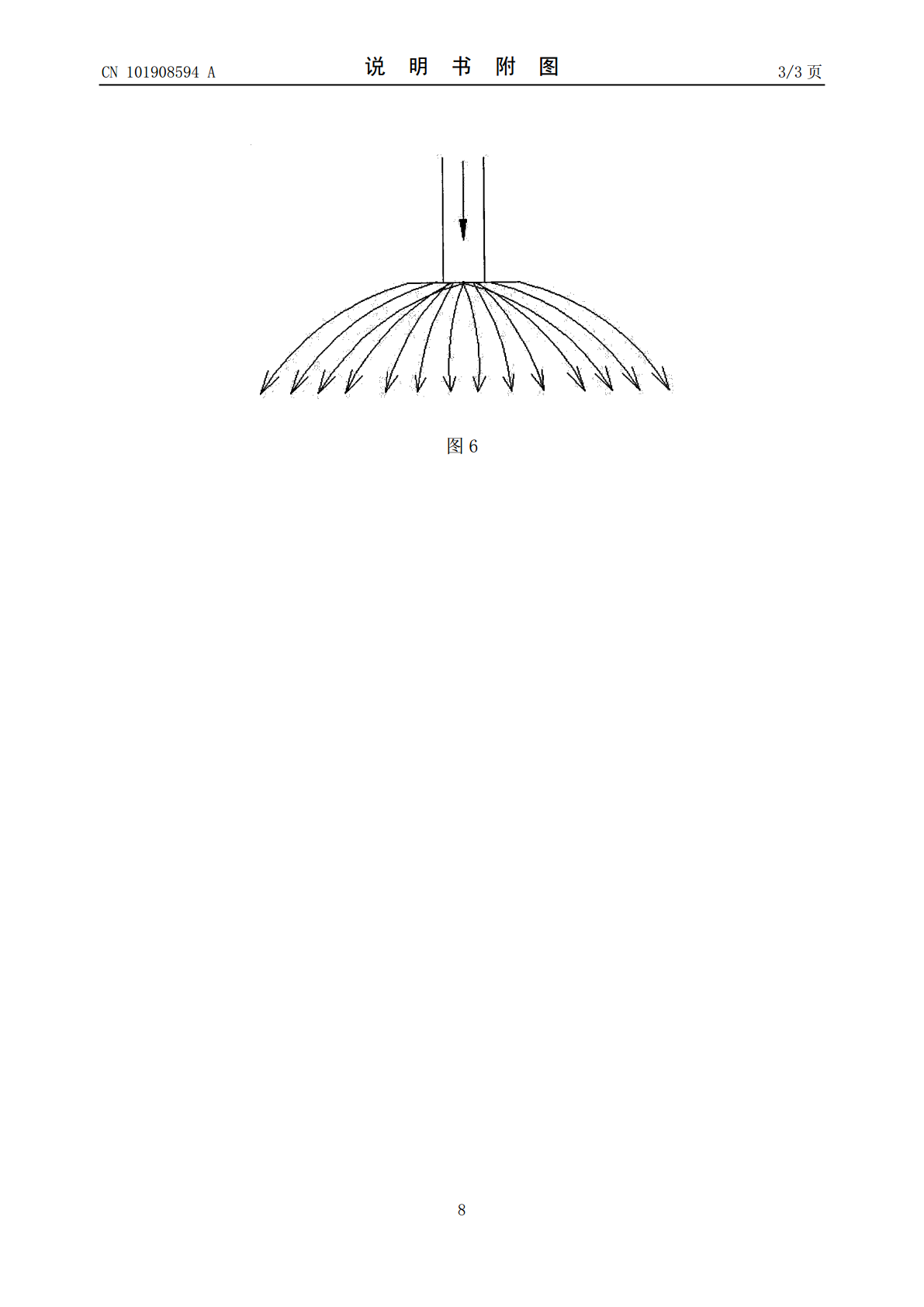

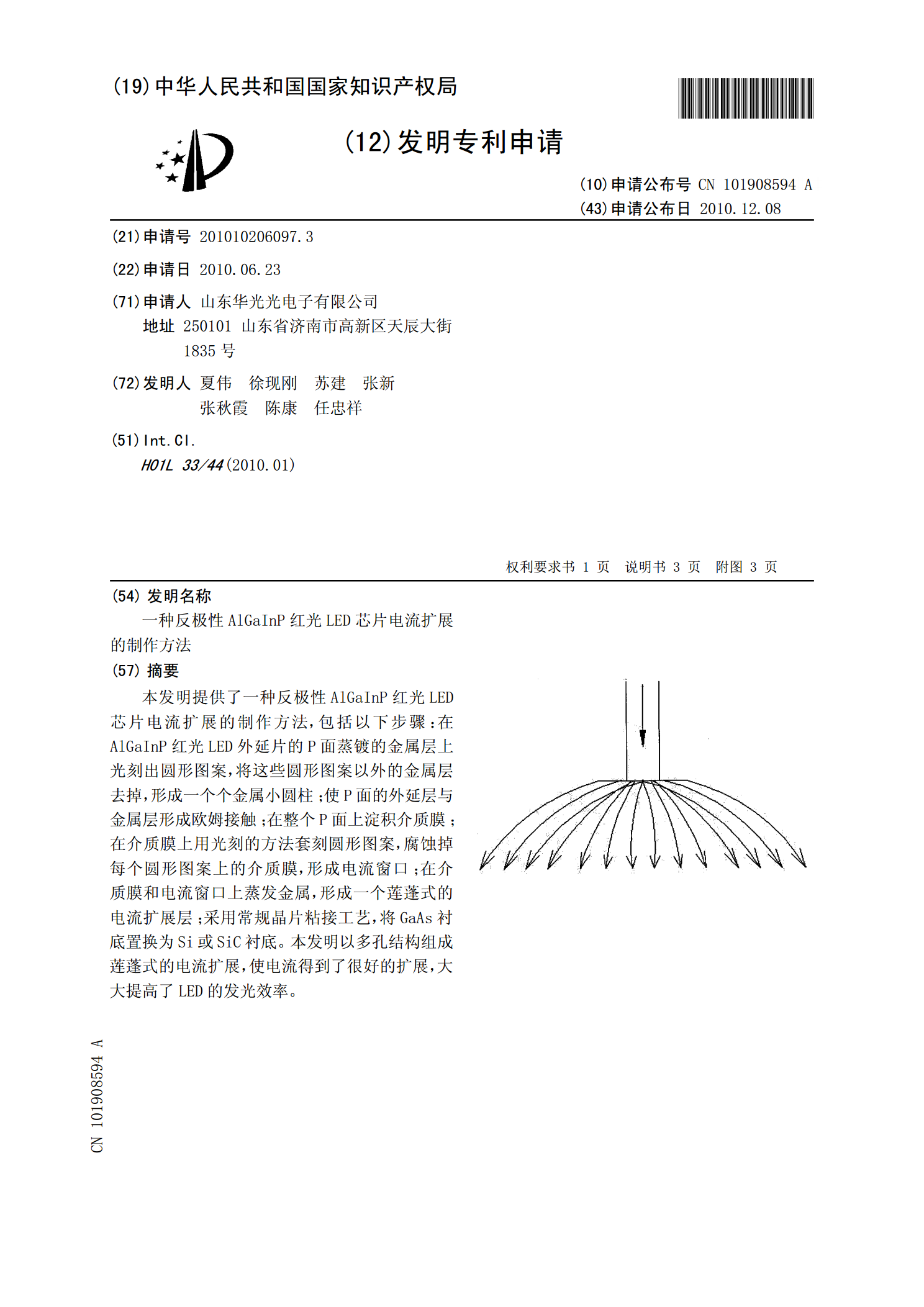

本发明提供了一种反极性AlGaInP红光LED芯片电流扩展的制作方法,包括以下步骤:在AlGaInP红光LED外延片的P面蒸镀的金属层上光刻出圆形图案,将这些圆形图案以外的金属层去掉,形成一个个金属小圆柱;使P面的外延层与金属层形成欧姆接触;在整个P面上淀积介质膜;在介质膜上用光刻的方法套刻圆形图案,腐蚀掉每个圆形图案上的介质膜,形成电流窗口;在介质膜和电流窗口上蒸发金属,形成一个莲蓬式的电流扩展层;采用常规晶片粘接工艺,将GaAs衬底置换为Si或SiC衬底。本发明以多孔结构组成莲蓬式的电流扩展,使电流得

一种反极性AlGaInP四元LED芯片的制备方法.pdf

本发明涉及一种反极性AlGaInP四元LED芯片的制备方法,包括:(1)在反极性AlGaInP四元LED外延片的P面上依次制备P面欧姆接触层、电流阻挡层;(2)键合到单晶导电Si衬底或蓝宝石衬底;(3)去除GaAs衬底、阻挡层,制备N面欧姆接触电极图形,包括规则分布且依次通过线状电极图形连接的若干小单元;(4)去除4个小单元与周围小单元电极图形连接的线状电极图形;(5)对4个小单元进行点测,根据客户需求组合若干个小单元电极图形,根据组合后电极图形大小去除不需要保留小单元电极图形之间的线状电极图形,对档率较

一种反极性AlGaInP四元LED芯片的电极对准方法.pdf

本发明涉及一种反极性AlGaInP四元LED芯片的电极对准方法,包括:先在反极性AlGaInP四元LED外延片P面上生长一层Au或AuBe膜,通过常规光刻的方法得到P面欧姆接触图形,并在外延片上下或左右边缘位置留下两个对称的标记,根据P面留下的标记通过光刻胶或金属膜做掩膜的方式将键合及腐蚀衬底完成的反极性AlGaInP四元LED芯片标记处对应的N面去除到透明可见(即露出N型AlGaInP层),再根据标记处将N面欧姆接触图形与P面欧姆接触图形对准,对准方法更简单更实用,对准程度高减少了芯片的损失,提升了芯片

AlGaInP红光LED芯片的研究与制作的中期报告.docx

AlGaInP红光LED芯片的研究与制作的中期报告本次研究是以AlGaInP材料为基础,制作红光LED芯片。本报告旨在介绍中期实验进度及结果。实验步骤:1.材料制备:从市场上购买AlGaInP蓝光LED芯片,制作AlGaInP红光LED芯片所需的原材料、药品等。2.清洗衬底:将衬底(n型GaNorsapphire)用丙酮、异丙醇、去离子水等化学药品清洗后,放入压力锅中进行超声波清洗,再用去离子水反复清洗干净。3.生长外延层:采用金属有机气相外延(MOVPE)法,在衬底生长Al0.5Ga0.5As衬底层,然

一种红光LED芯片制备方法及红光LED芯片.pdf

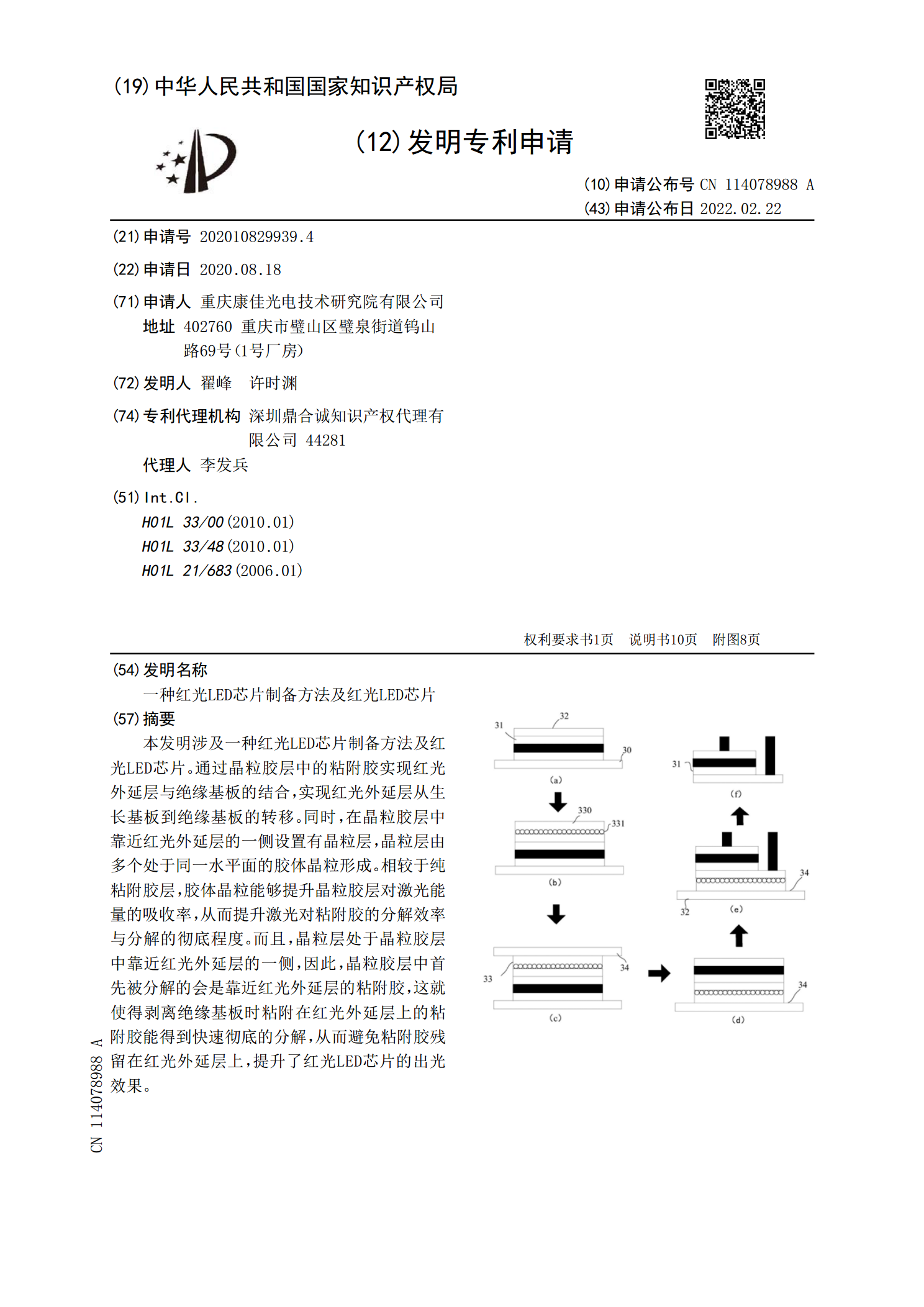

本发明涉及一种红光LED芯片制备方法及红光LED芯片。通过晶粒胶层中的粘附胶实现红光外延层与绝缘基板的结合,实现红光外延层从生长基板到绝缘基板的转移。同时,在晶粒胶层中靠近红光外延层的一侧设置有晶粒层,晶粒层由多个处于同一水平面的胶体晶粒形成。相较于纯粘附胶层,胶体晶粒能够提升晶粒胶层对激光能量的吸收率,从而提升激光对粘附胶的分解效率与分解的彻底程度。而且,晶粒层处于晶粒胶层中靠近红光外延层的一侧,因此,晶粒胶层中首先被分解的会是靠近红光外延层的粘附胶,这就使得剥离绝缘基板时粘附在红光外延层上的粘附胶能得