一种耐高温低显气孔率蜂窝陶瓷蓄热体的制备方法.pdf

宁馨****找我

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种耐高温低显气孔率蜂窝陶瓷蓄热体的制备方法.pdf

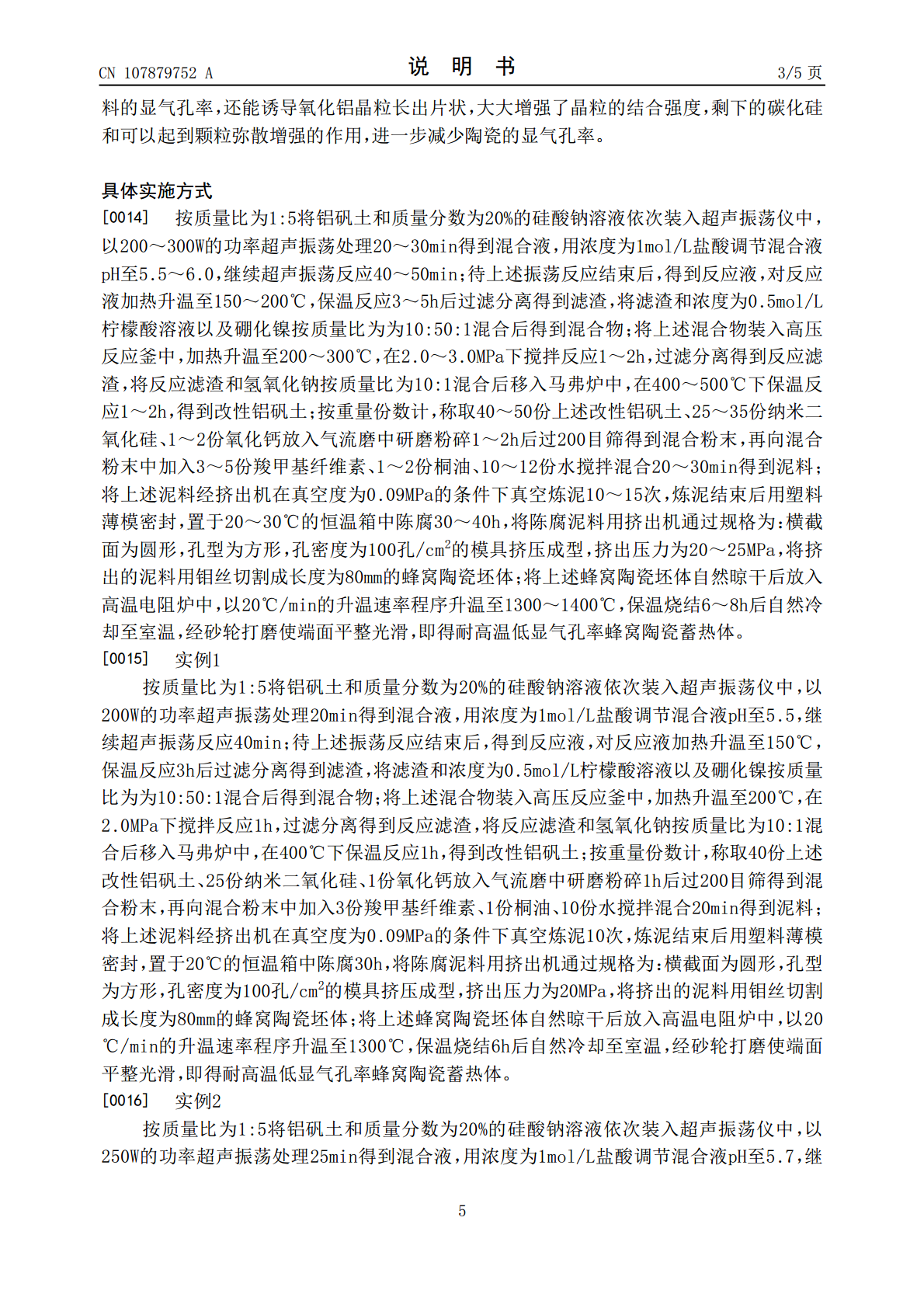

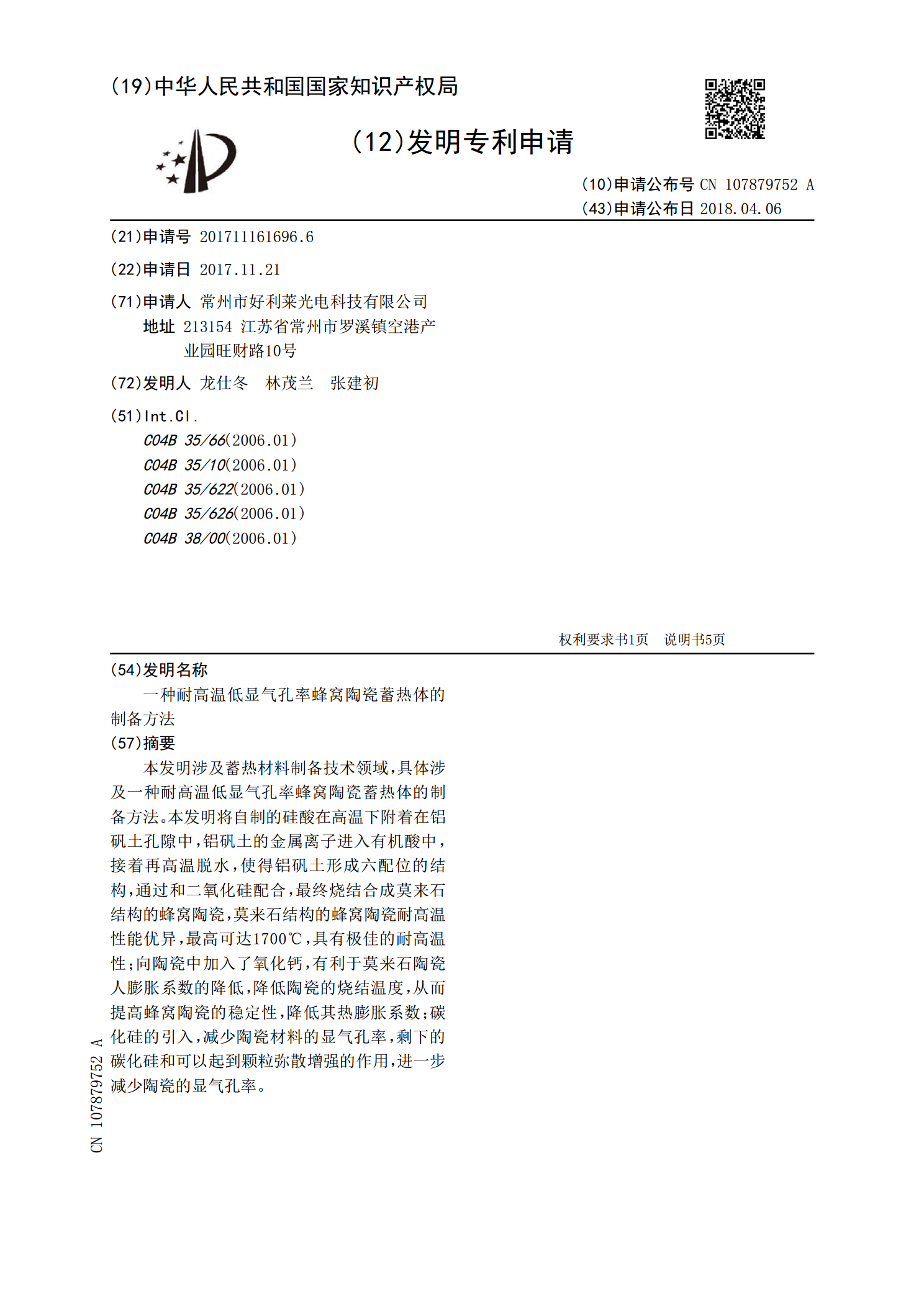

本发明涉及蓄热材料制备技术领域,具体涉及一种耐高温低显气孔率蜂窝陶瓷蓄热体的制备方法。本发明将自制的硅酸在高温下附着在铝矾土孔隙中,铝矾土的金属离子进入有机酸中,接着再高温脱水,使得铝矾土形成六配位的结构,通过和二氧化硅配合,最终烧结合成莫来石结构的蜂窝陶瓷,莫来石结构的蜂窝陶瓷耐高温性能优异,最高可达1700℃,具有极佳的耐高温性;向陶瓷中加入了氧化钙,有利于莫来石陶瓷人膨胀系数的降低,降低陶瓷的烧结温度,从而提高蜂窝陶瓷的稳定性,降低其热膨胀系数;碳化硅的引入,减少陶瓷材料的显气孔率,剩下的碳化硅和可

低吸附能力的蜂窝陶瓷蓄热体及其制备方法.pdf

本发明公开了一种低吸附能力的蜂窝陶瓷蓄热体及其制备方法,低吸附能力的蜂窝陶瓷蓄热体由以下组分及各组分质量份烧成:白刚玉粉:55份~60份;莫来石:8份~10份;a—AL

蜂窝陶瓷蓄热体及其制备方法.pdf

本发明公开了一种蜂窝陶瓷蓄热体及其制备方法,蜂窝陶瓷蓄热体由以下组分及各组分质量份烧成:白刚玉粉:55份~60份;莫来石:20份~25份;a—AL

蜂窝陶瓷蓄热体及其制备方法.pdf

本发明公开了一种蜂窝陶瓷蓄热体及其制备方法。该蜂窝陶瓷蓄热体包括:碳化硅、陶瓷粉料、石英、滑石、钾长石、碳酸钙、润滑剂和纤维素。该蜂窝陶瓷蓄热体具有较高的耐磨性、耐酸度和抗压强度以及较低的吸水率和显气孔率,同时生产成本较低。

蜂窝陶瓷蓄热体及其制备方法.pdf

本发明提供一种蜂窝陶瓷蓄热体,由72%~78%质量百分含量的刚玉粉末、17%~23%质量百分含量的碳化硅粉末和2%~8%质量百分含量的高岭土粉末制备而成。本发明还提供一种蜂窝陶瓷蓄热体的制备方法。上述蜂窝陶瓷蓄热体,由刚玉粉末、碳化硅粉末和高岭土粉末制备而成,综合了刚玉和碳化硅两种材料的特点,制备出的蜂窝陶瓷蓄热体导热系数大、耐高温且高温强度好。