蜂窝陶瓷蓄热体及其制备方法.pdf

飞飙****ng

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

蜂窝陶瓷蓄热体及其制备方法.pdf

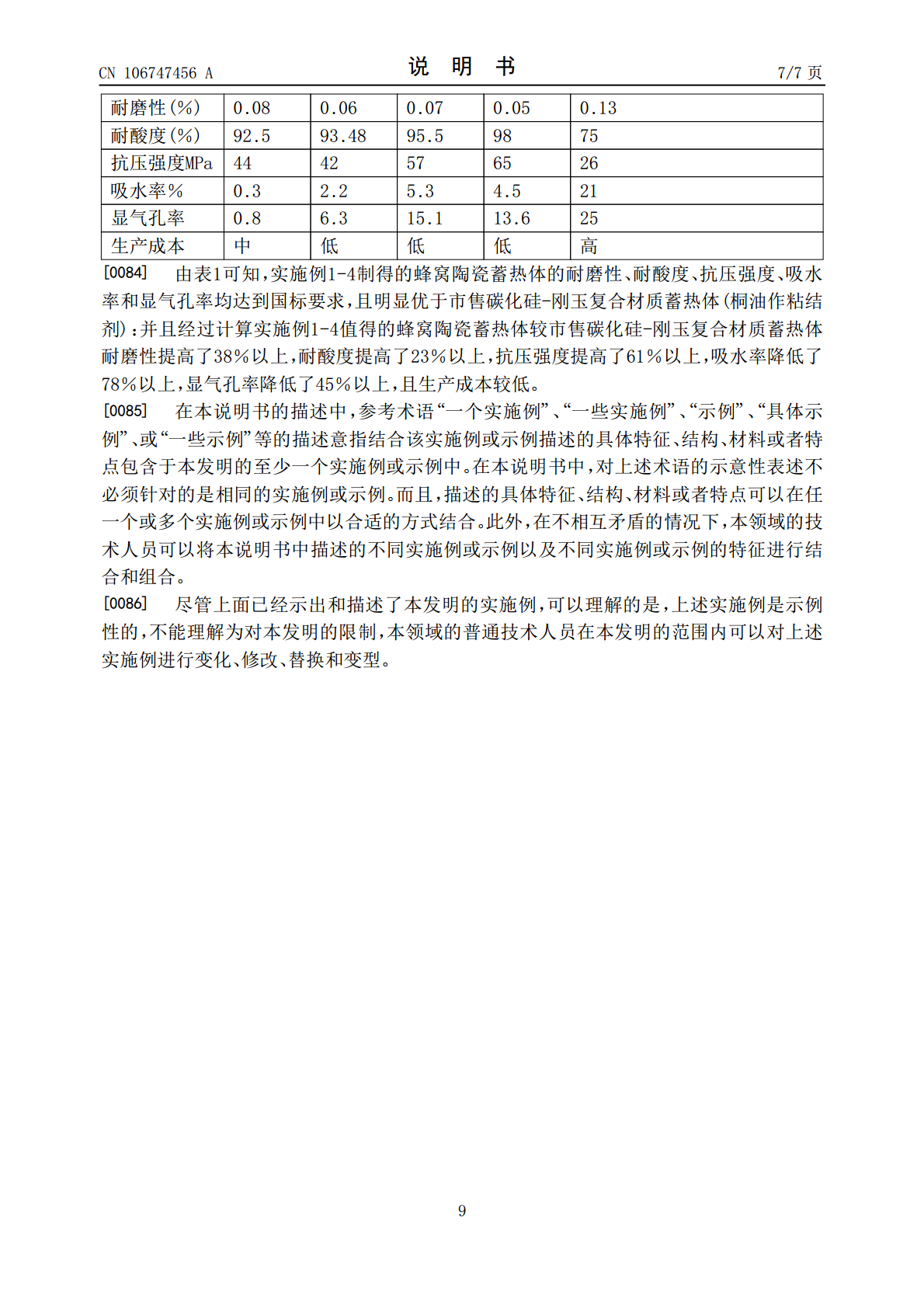

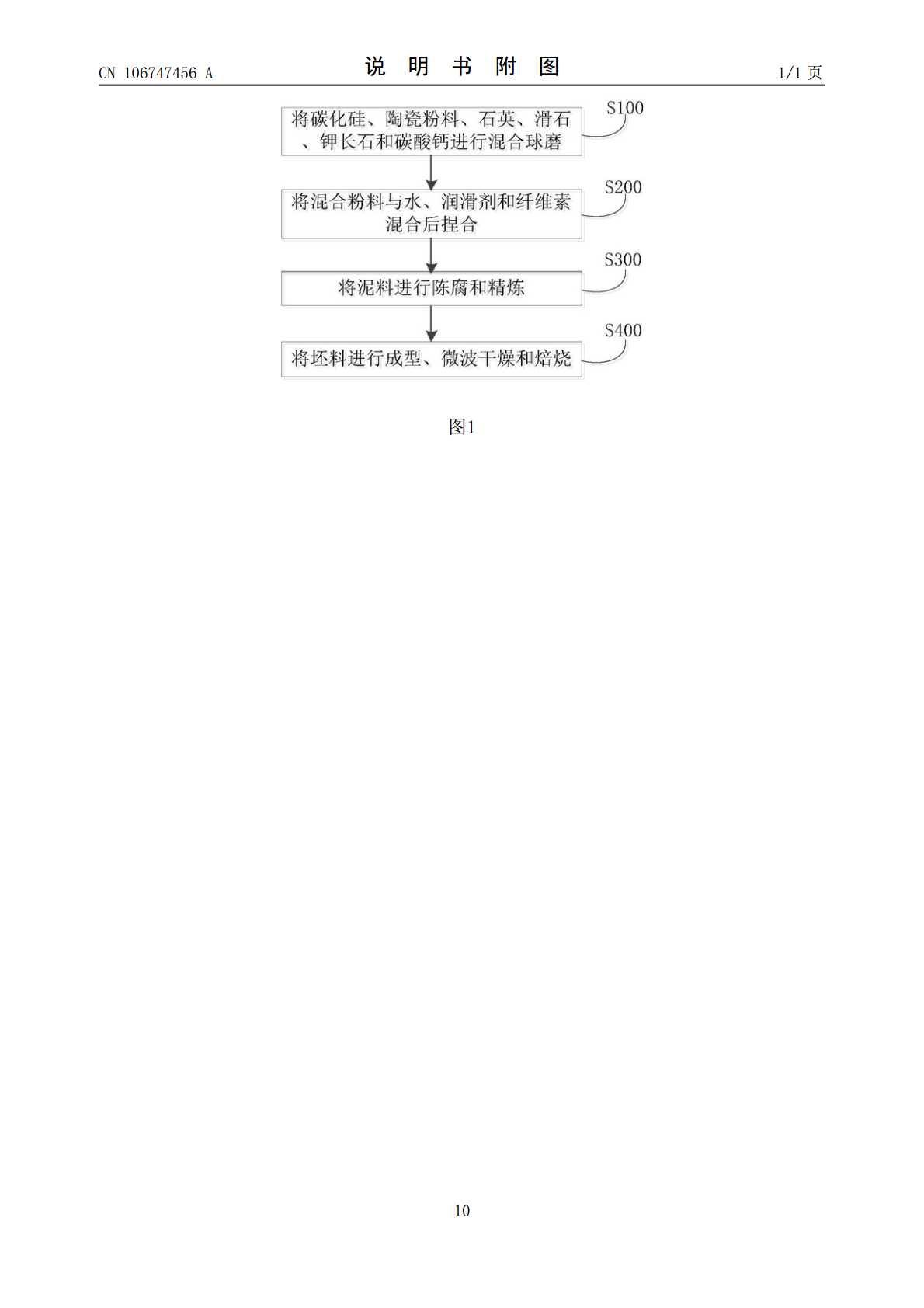

本发明公开了一种蜂窝陶瓷蓄热体及其制备方法。该蜂窝陶瓷蓄热体包括:碳化硅、陶瓷粉料、石英、滑石、钾长石、碳酸钙、润滑剂和纤维素。该蜂窝陶瓷蓄热体具有较高的耐磨性、耐酸度和抗压强度以及较低的吸水率和显气孔率,同时生产成本较低。

蜂窝陶瓷蓄热体及其制备方法.pdf

本发明公开了一种蜂窝陶瓷蓄热体及其制备方法,蜂窝陶瓷蓄热体由以下组分及各组分质量份烧成:白刚玉粉:55份~60份;莫来石:20份~25份;a—AL

蜂窝陶瓷蓄热体及其制备方法.pdf

本发明提供一种蜂窝陶瓷蓄热体,由72%~78%质量百分含量的刚玉粉末、17%~23%质量百分含量的碳化硅粉末和2%~8%质量百分含量的高岭土粉末制备而成。本发明还提供一种蜂窝陶瓷蓄热体的制备方法。上述蜂窝陶瓷蓄热体,由刚玉粉末、碳化硅粉末和高岭土粉末制备而成,综合了刚玉和碳化硅两种材料的特点,制备出的蜂窝陶瓷蓄热体导热系数大、耐高温且高温强度好。

低吸附能力的蜂窝陶瓷蓄热体及其制备方法.pdf

本发明公开了一种低吸附能力的蜂窝陶瓷蓄热体及其制备方法,低吸附能力的蜂窝陶瓷蓄热体由以下组分及各组分质量份烧成:白刚玉粉:55份~60份;莫来石:8份~10份;a—AL

一种高性能蜂窝陶瓷蓄热体及其制备方法.pdf

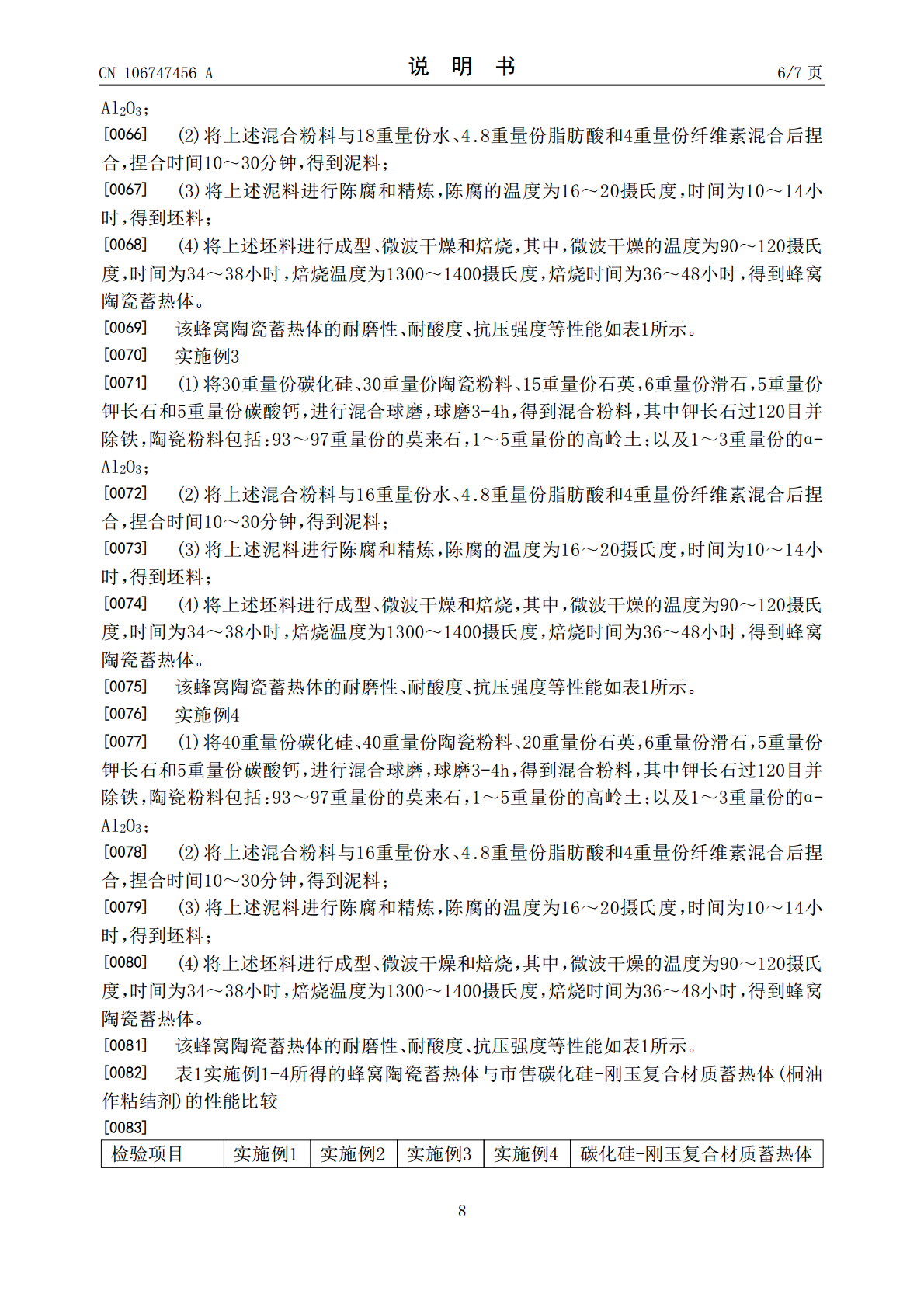

本发明公开了一种蓄热式燃烧用高性能蜂窝陶瓷蓄热体及其制备方法,该高性能蜂窝陶瓷蓄热体主要原料包括:莫来石、刚玉、氧化铝微粉、硅微粉、碳化硅、氧化锆、电熔镁砂、增塑剂、润滑剂、粘结剂,通过磨料、预混合、混炼、初练、困料、精炼、挤出成型、低温干燥、高温烧成等工艺进行制备蜂窝陶瓷蓄热体。本发明蜂窝陶瓷蓄热体具有较高的耐火度、耐压强度、荷重软化温度、导热性、耐酸性和热震稳定性,同时制备工艺简单,便于生产,可以适用于钢铁、机械、建材、石化、有色金属冶炼等行业的各种加热炉、热风炉、热处理炉、裂解炉、烘烤器、溶化炉、均