极耳与盖板的焊接方法、电池模组、电池包和车辆.pdf

一只****呀淑

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

极耳与盖板的焊接方法、电池模组、电池包和车辆.pdf

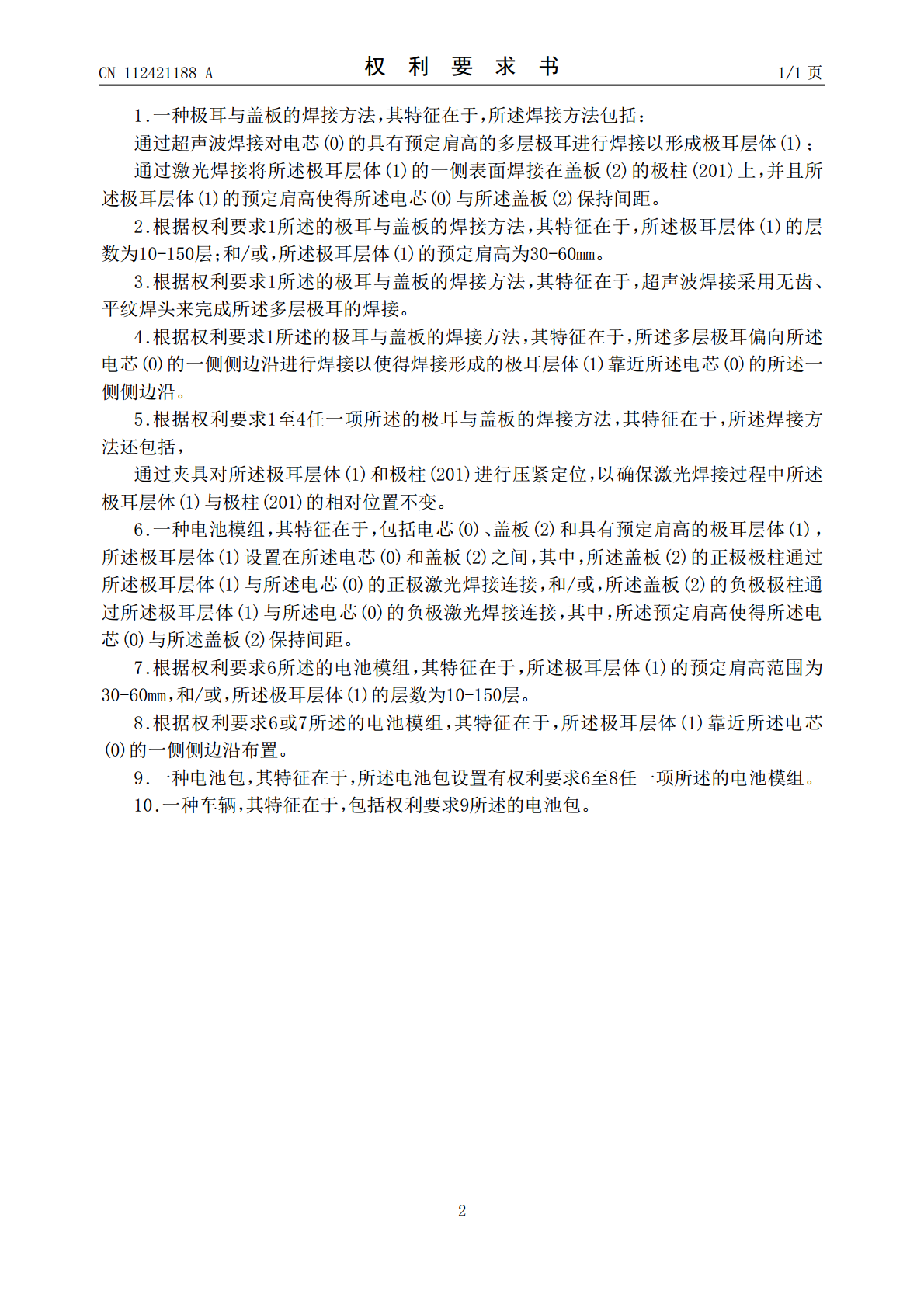

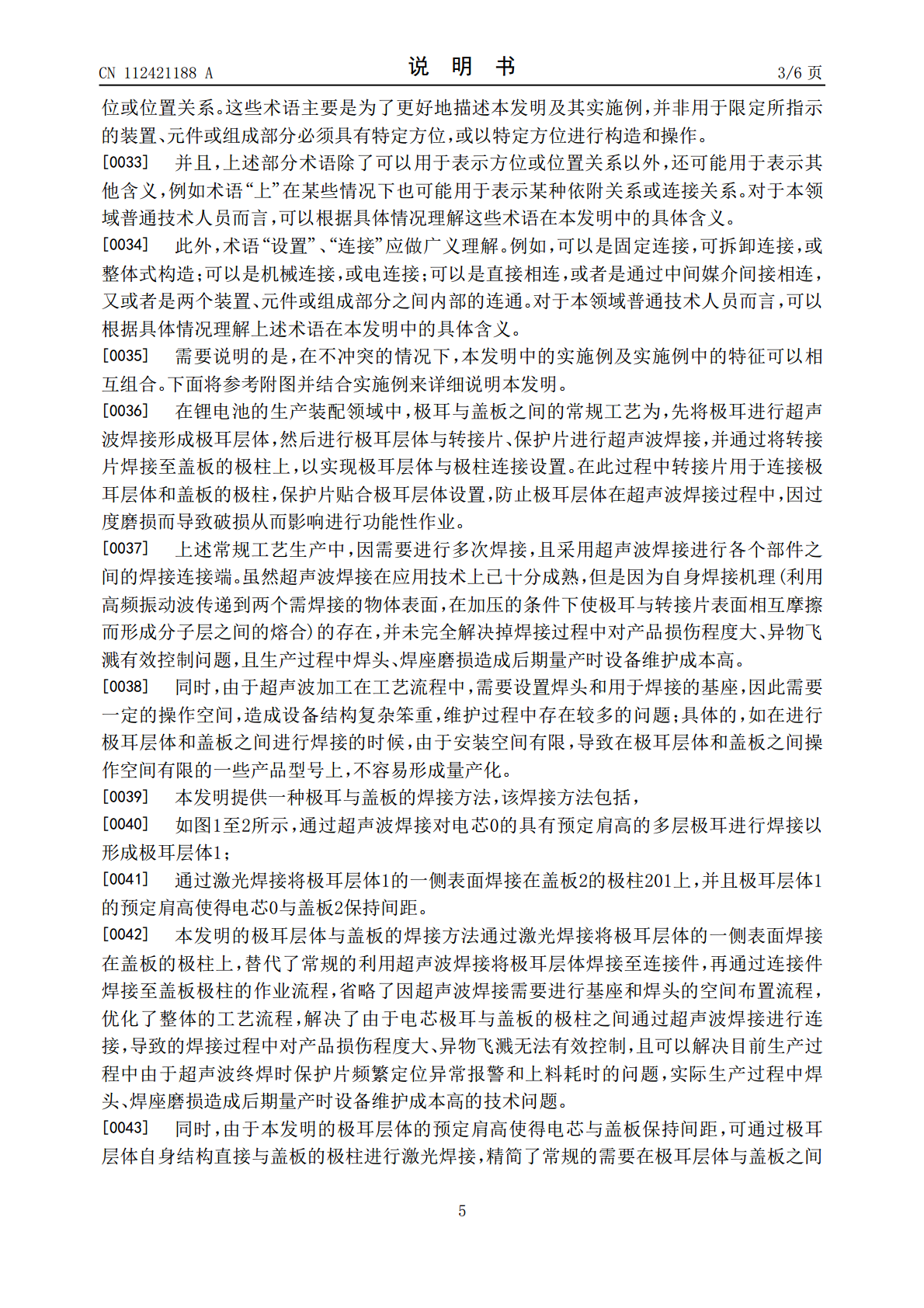

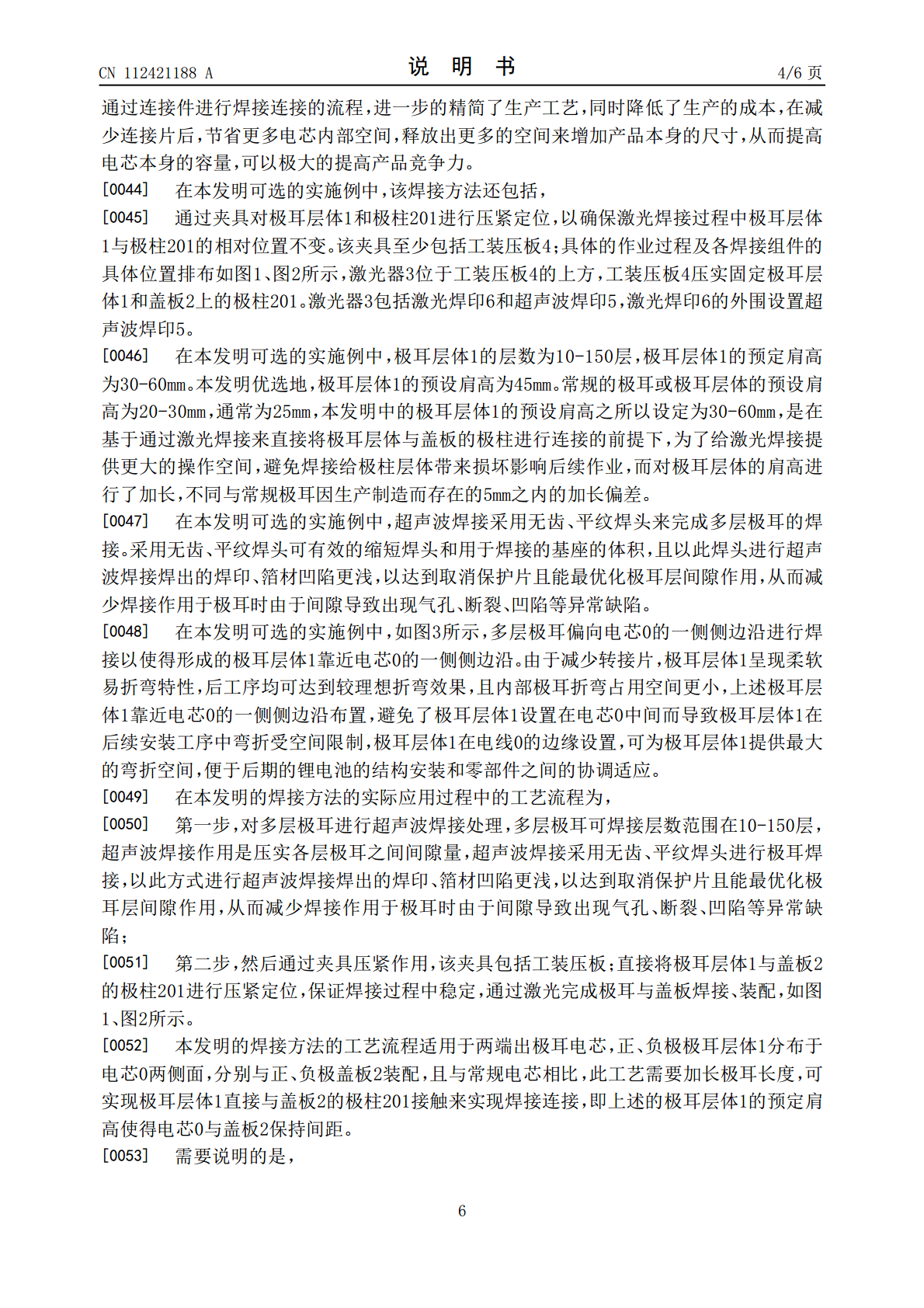

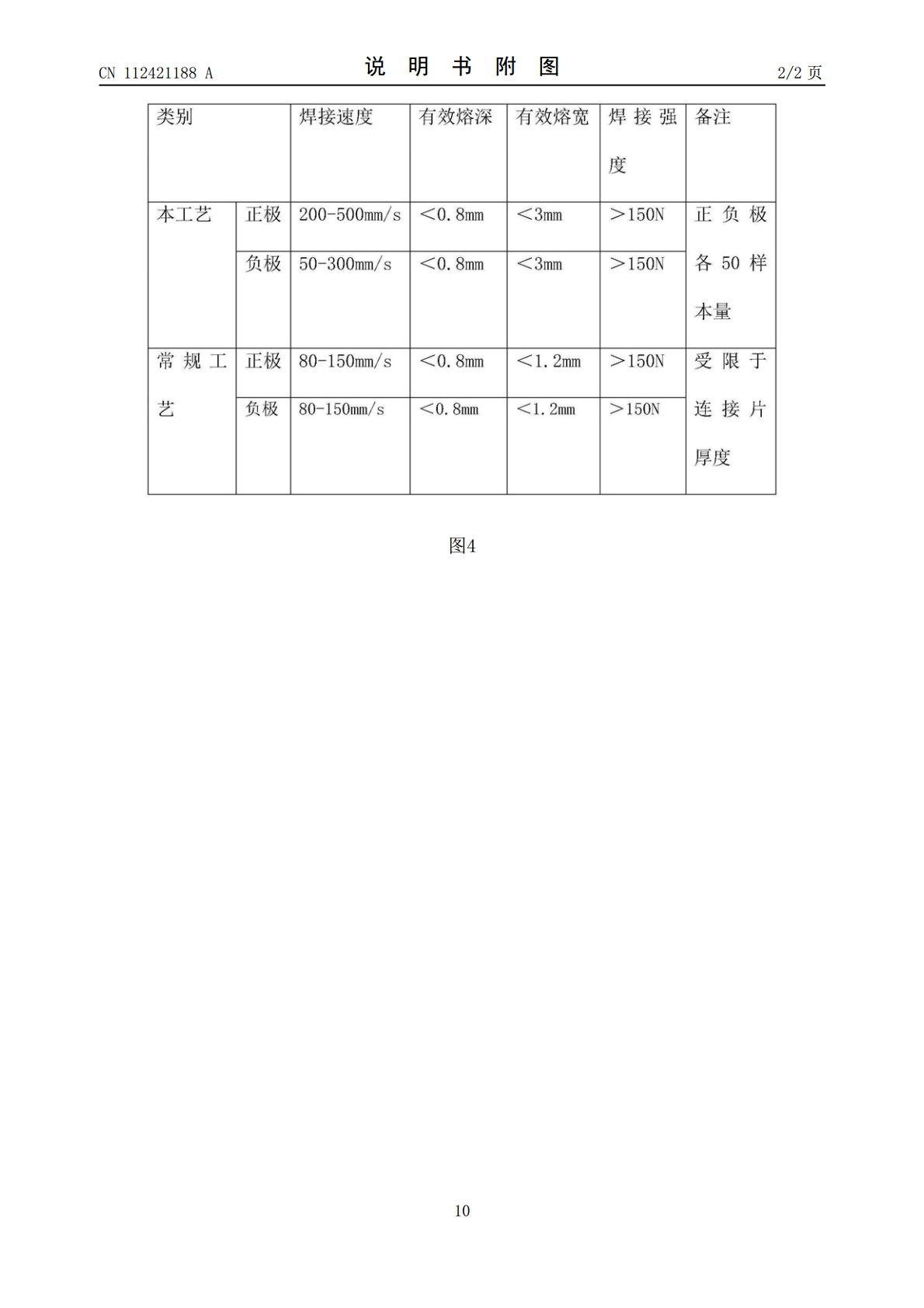

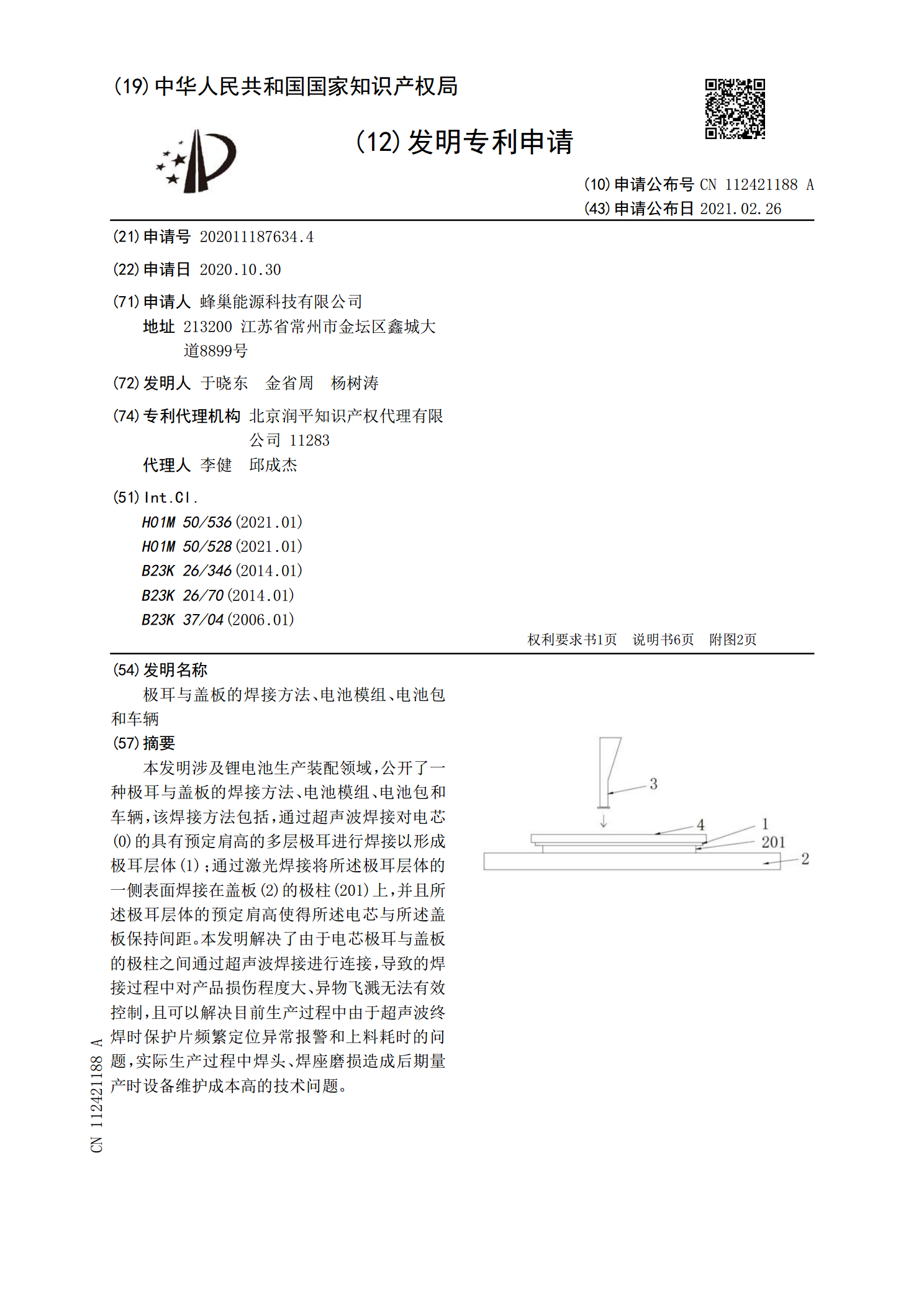

本发明涉及锂电池生产装配领域,公开了一种极耳与盖板的焊接方法、电池模组、电池包和车辆,该焊接方法包括,通过超声波焊接对电芯(0)的具有预定肩高的多层极耳进行焊接以形成极耳层体(1);通过激光焊接将所述极耳层体的一侧表面焊接在盖板(2)的极柱(201)上,并且所述极耳层体的预定肩高使得所述电芯与所述盖板保持间距。本发明解决了由于电芯极耳与盖板的极柱之间通过超声波焊接进行连接,导致的焊接过程中对产品损伤程度大、异物飞溅无法有效控制,且可以解决目前生产过程中由于超声波终焊时保护片频繁定位异常报警和上料耗时的问题

电池模组、电池包和车辆.pdf

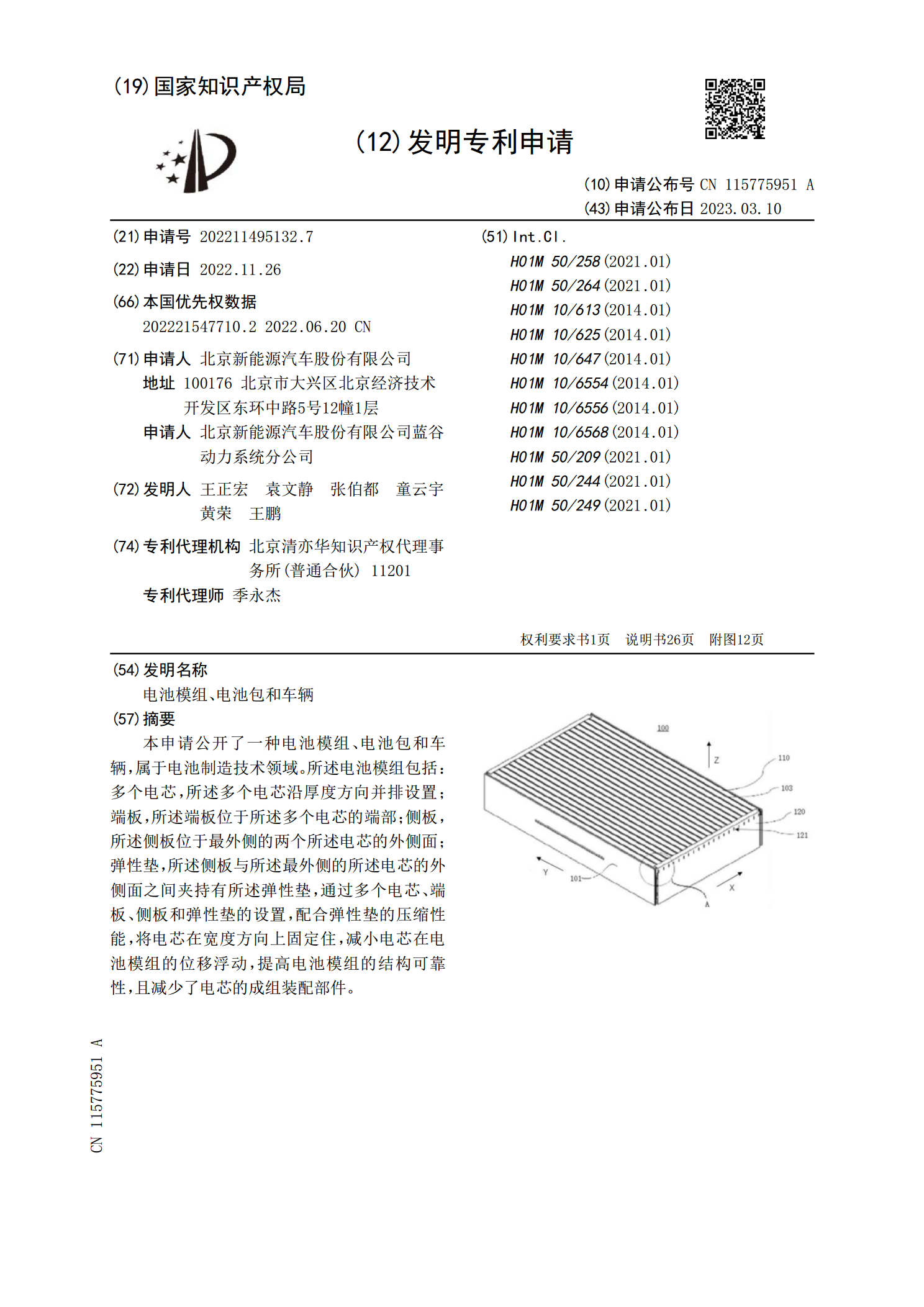

本申请公开了一种电池模组、电池包和车辆,属于电池制造技术领域。所述电池模组包括:多个电芯,所述多个电芯沿厚度方向并排设置;端板,所述端板位于所述多个电芯的端部;侧板,所述侧板位于最外侧的两个所述电芯的外侧面;弹性垫,所述侧板与所述最外侧的所述电芯的外侧面之间夹持有所述弹性垫,通过多个电芯、端板、侧板和弹性垫的设置,配合弹性垫的压缩性能,将电芯在宽度方向上固定住,减小电芯在电池模组的位移浮动,提高电池模组的结构可靠性,且减少了电芯的成组装配部件。

电池包、电池模组和车辆.pdf

本公开涉及一种电池包、电池模组和车辆,该电池包包括电芯组、第一壳体和边板,电芯组包括沿第一方向排布且电连接的多个电芯,第一壳体上设置有用于与车身固定连接的连接部,第一壳体在第二方向上的一端设有第一开口,第一开口用于供电芯组插入第一壳体内,边板用于封闭第一开口,第二方向为电芯的厚度方向。将电芯组沿电芯的厚度方向插入第一壳体,使得电芯组不易在电芯的连接处发生弯折,从而使得电芯组安装方便。由于电芯组的不易弯折,第一壳体内无需给电芯组预留过大尺寸的安装空间,因此,不会浪费第一壳体的内部空间,可以提升第一壳体内的空

电池模组、电池包和车辆.pdf

本申请公开了一种电池模组、电池包和车辆,所述的电池模组包括:多个电芯组,每个电芯组包括多个设置有极片的电芯,每个所述电芯组中的多个极片叠置以形成极片组;极耳,所述极耳与多个所述极片组固定连接。本申请的电池模组,将电池模组内的所有极片分成多个极片组,极耳分别对多个极片组进行焊接,通过增大极耳处的焊接面积,避免虚焊的情况;同时可以增大极耳处过电流的能力,避免电芯交流处内阻过大,影响电池模组的性能。

电池模组、电池包和车辆.pdf

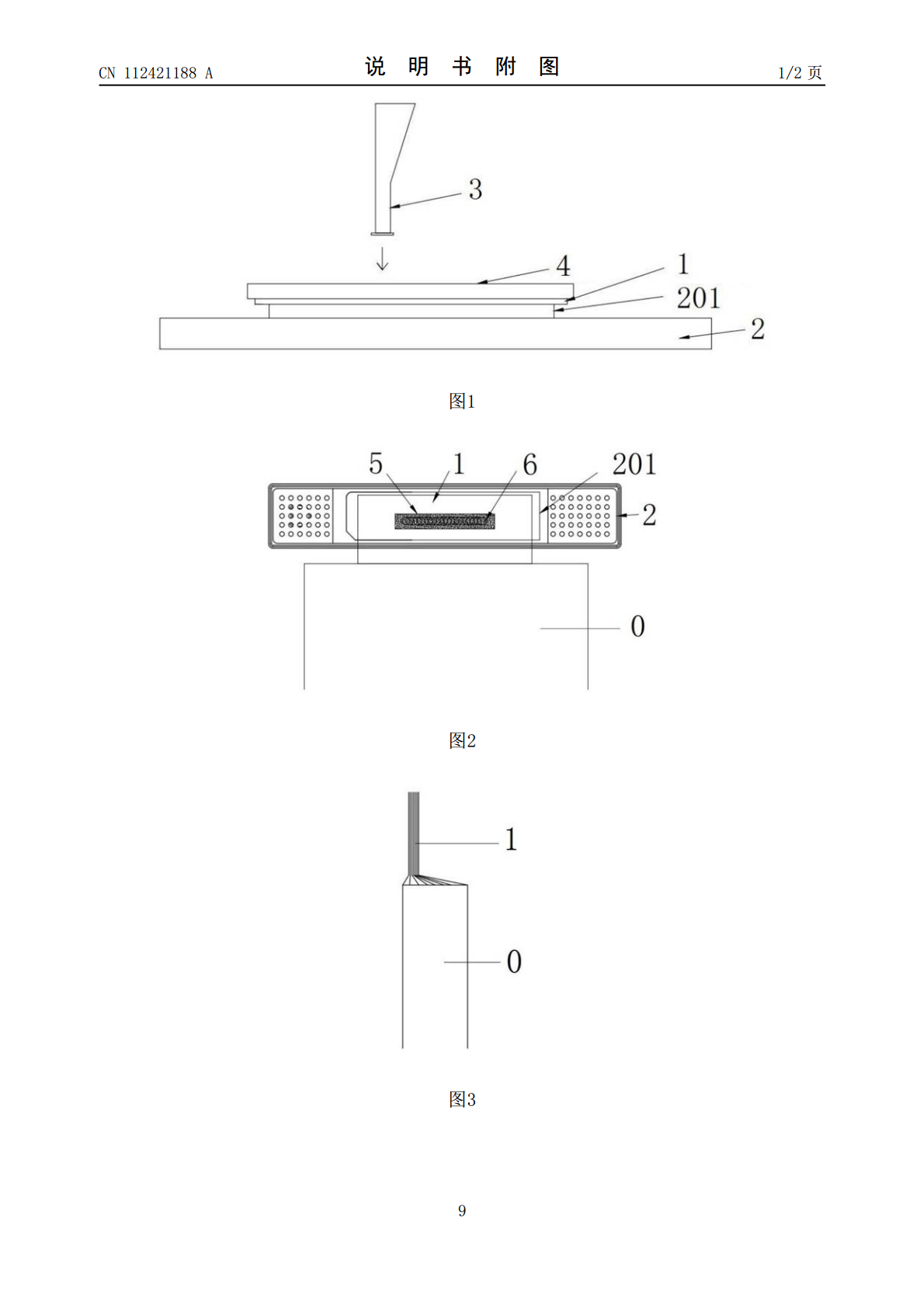

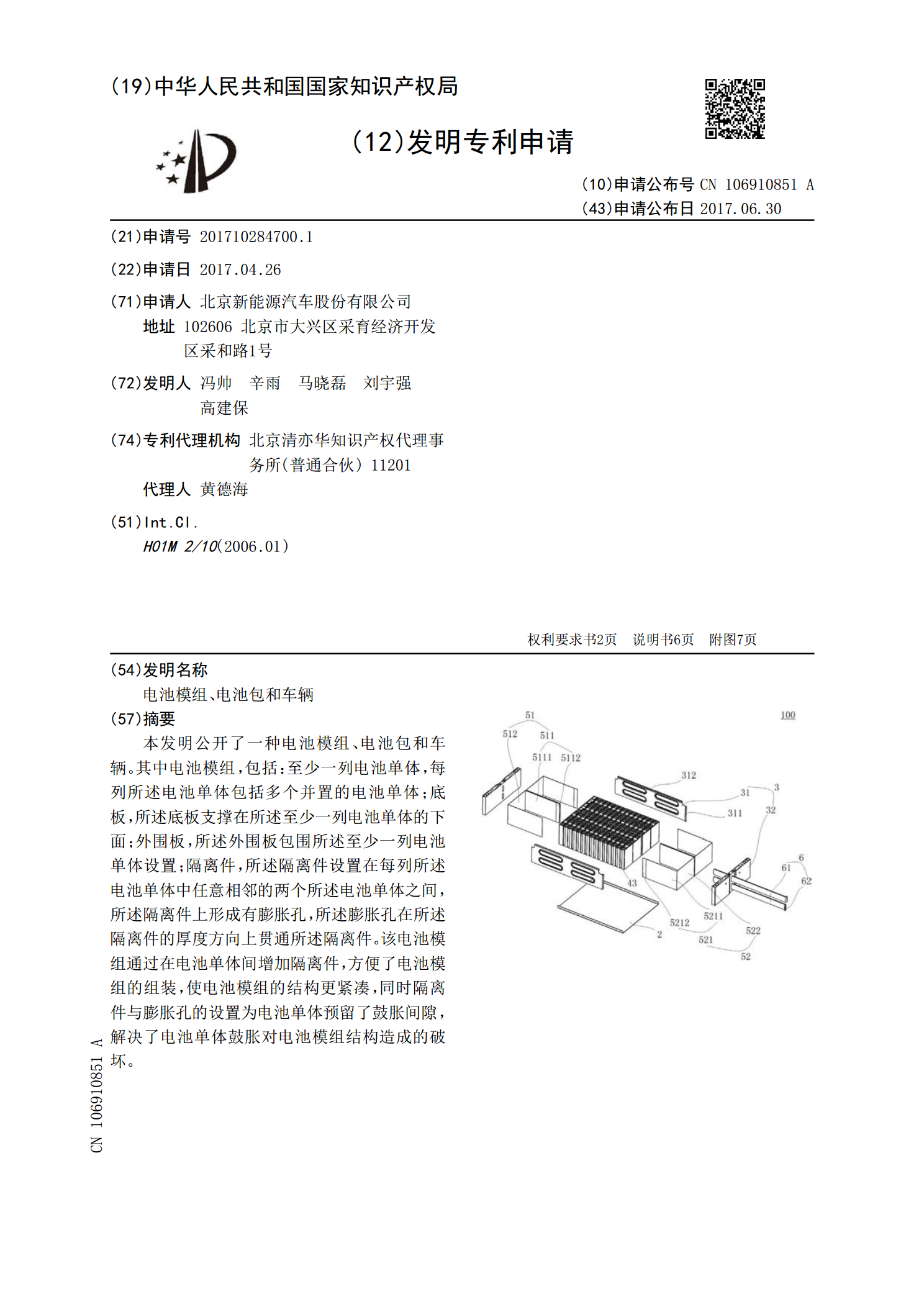

本发明公开了一种电池模组、电池包和车辆。其中电池模组,包括:至少一列电池单体,每列所述电池单体包括多个并置的电池单体;底板,所述底板支撑在所述至少一列电池单体的下面;外围板,所述外围板包围所述至少一列电池单体设置;隔离件,所述隔离件设置在每列所述电池单体中任意相邻的两个所述电池单体之间,所述隔离件上形成有膨胀孔,所述膨胀孔在所述隔离件的厚度方向上贯通所述隔离件。该电池模组通过在电池单体间增加隔离件,方便了电池模组的组装,使电池模组的结构更紧凑,同时隔离件与膨胀孔的设置为电池单体预留了鼓胀间隙,解决了电池单