覆镍多孔钢带的制备方法.pdf

睿达****的的

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

覆镍多孔钢带的制备方法.pdf

本发明提供了一种多孔覆镍钢带的制备工艺,在多孔钢带基材上先沉积5~10μm厚镍镀层,之后对钢带进行低温除应力处理,最后多孔覆镍钢带置于热处理炉中进行高温晶化处理。采用本工艺所制备的覆镍多孔钢带,因为在晶化处理前经过了低温除应力工序,从而有效提升穿孔钢带镀镍层耐蚀性能与机械性能,改善了电池拉浆性能。??

覆镍多孔钢带的制备方法.pdf

本发明提供了一种覆镍多孔钢带的制备工艺,在多孔钢带基材上先电沉积镍铁合金,之后再采用二级电沉积镍,最后对经过次连续电沉积后的多孔覆镍钢带置于热处理炉中进行热处理。采用本工艺所制备的覆镍多孔钢带,因为具有三层不同结晶组织的电镀层,从而有效提升穿孔钢带镀镍层耐蚀性能与机械性能,同时较传统的覆镍多孔钢带节省了40%以上的镍资源。

一种覆镍多孔钢带的制备方法.pdf

本发明提供了一种覆镍多孔钢带的制备方法,在穿孔钢带基材上先沉积0.5~1.0μm厚镍镀层,再在覆镍钢带表面以喷涂的方式喷涂粒径为1‑5um的镍粉,形成一种三维多孔结构,最后将复合结构的多孔覆镍钢带置于热处理炉中进行高温晶化处理。采用本工艺所制备的覆镍多孔钢带,在镀层表面覆载了一层大尺度结构的镍粉层,使多孔钢带表面形成一种三维结构,从而有效提升多孔钢带的比表面积,并增强了镀镍层耐蚀性能与机械性能,改善了电池拉浆性能。

一种复合多孔覆镍钢带的制备方法.pdf

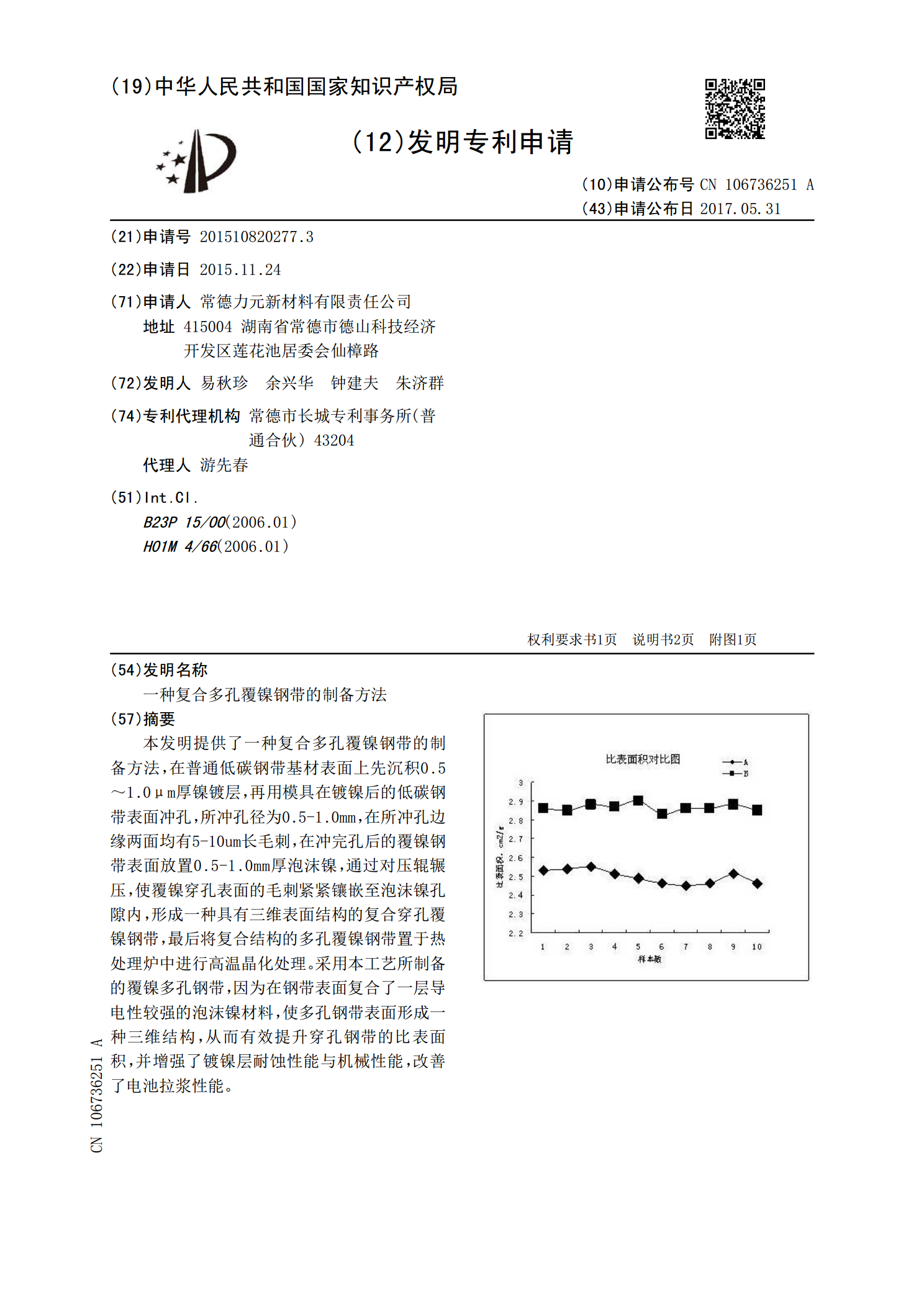

本发明提供了一种复合多孔覆镍钢带的制备方法,在普通低碳钢带基材表面上先沉积0.5~1.0μm厚镍镀层,再用模具在镀镍后的低碳钢带表面冲孔,所冲孔径为0.5‑1.0mm,在所冲孔边缘两面均有5‑10um长毛刺,在冲完孔后的覆镍钢带表面放置0.5‑1.0mm厚泡沫镍,通过对压辊辗压,使覆镍穿孔表面的毛刺紧紧镶嵌至泡沫镍孔隙内,形成一种具有三维表面结构的复合穿孔覆镍钢带,最后将复合结构的多孔覆镍钢带置于热处理炉中进行高温晶化处理。采用本工艺所制备的覆镍多孔钢带,因为在钢带表面复合了一层导电性较强的泡沫镍材料,使

一种多孔镀镍钢带的制备方法.pdf

本发明提供了一种多孔镀镍钢带的制备方法,将成卷的钢带半成品置于放卷机上放卷以连续带状方式经过导向辊导向和负重辊拉平后先进入退火炉中进行烧结处理,再进入水冷却区进行冷却,最后置于空气冷却区冷却后收卷制得多孔镀镍钢带,钢带半成品的放卷张力为100~150N,冲孔镀镍钢带的收卷张力为10~50N,退火炉内持续充入氢氮混合气体,氢氮混合气体中氢气与氮气的体积比为0.6~1:5.5~6.5,退火炉分为三个退火处理区且各区温度不同,水冷却区从入口至出口依次划分为水冷却1区、水冷区2区和水冷却3区,水冷却区内的冷却循环