一种用焙烧炉焙烧粉状含钒石煤酸浸提取钒的方法.pdf

一条****淑淑

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种用焙烧炉焙烧粉状含钒石煤酸浸提取钒的方法.pdf

本发明公开了一种用焙烧炉焙烧粉状含钒石煤酸浸提取钒的方法,其包括以下步骤:1)将热值在800大卡以上的石煤粉碎到60目筛下85%以上;2)将步骤1)得到的石煤采用均匀送料方式进入焙烧炉焙烧,焙烧温度控制在800-1000℃,炉底风压控制在3000pa-6000pa,收集后的细尘与溢流口的烧渣混合进入步骤3);3)将步骤2)收集的产物采用质量浓度为20-25%的硫酸浸出,液固比采用1-1.5:1,浸出温度80-95度,浸出时间2-6小时;4)浸出完成后进行固液分离,从浸出液中提取钒。本发明可以有效利用石煤中

环保一次焙烧石煤酸浸取钒的方法.pdf

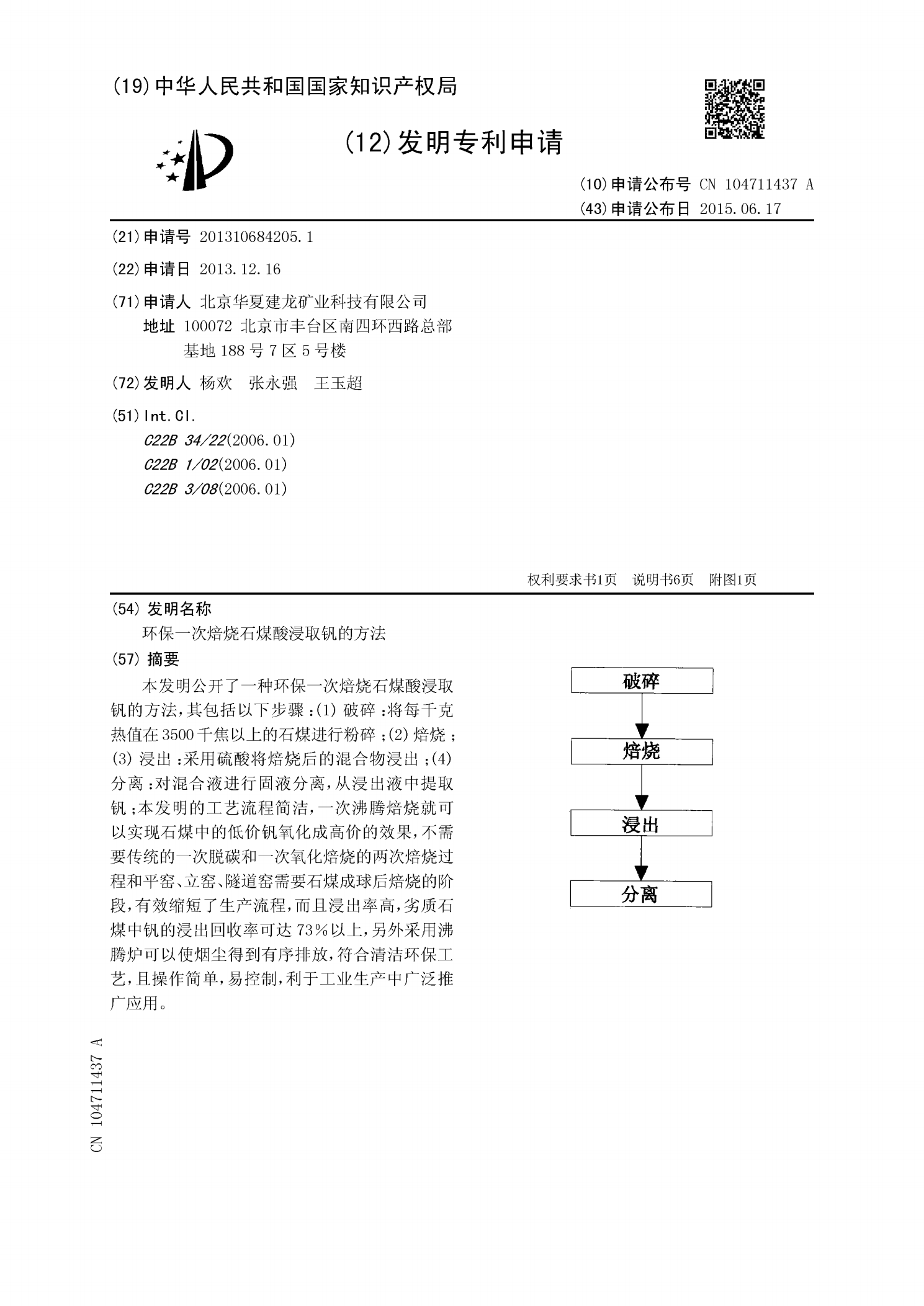

本发明公开了一种环保一次焙烧石煤酸浸取钒的方法,其包括以下步骤:(1)破碎:将每千克热值在3500千焦以上的石煤进行粉碎;(2)焙烧;(3)浸出:采用硫酸将焙烧后的混合物浸出;(4)分离:对混合液进行固液分离,从浸出液中提取钒;本发明的工艺流程简洁,一次沸腾焙烧就可以实现石煤中的低价钒氧化成高价的效果,不需要传统的一次脱碳和一次氧化焙烧的两次焙烧过程和平窑、立窑、隧道窑需要石煤成球后焙烧的阶段,有效缩短了生产流程,而且浸出率高,劣质石煤中钒的浸出回收率可达73%以上,另外采用沸腾炉可以使烟尘得到有序排放,

含钒石煤原生矿提取五氧化二钒的焙烧方法.pdf

本发明涉及含钒石煤原生矿提取五氧化二钒的焙烧方法,将含钒石煤原生矿粉碎至一定的目度入流态化沸腾炉主、副床,控制主、副床焙烧时的不同鼓风强度进行两次流态化焙烧脱炭完全,主、副床的脱炭料配入钡盐后入回转窑焙烧。本发明的有益效果在于:工艺流程短,操作简单易行,产量高,生产成本低,且可实现生产自动化控制,钒的转浸率高,可达80%以上,硫酸耗量低,每吨烧渣只需50kg左右的硫酸,本发明是含钒石煤原生矿综合利用的最佳途径,可实现“一矿三厂”即石煤矿、发电厂、钒厂、水泥厂,含钒石煤流态化沸腾焙烧发电,发电烧渣提钒,提钒

含钒石煤矿钙法焙烧碱浸工艺.pdf

本发明提出了含钒石煤矿钙法焙烧碱浸工艺,具体步骤为:含钒矿石破碎、湿式球磨,得细度为80—150目的矿粉;以矿粉重量为基准,加入12-16%的石灰,石灰与矿粉混合均匀,添加适量水,做成料球;料球放入焙烧炉,升温至1000-1050℃,保持2-3小时,然后等温度降至500℃以下出炉,得焙烧熟料;将焙烧熟料磨细至60目-100目;在常温条件下,加入质量百分比浓度为15-20%的碳酸氢铵溶液并搅拌,碳酸氢铵溶液的用量为焙烧熟料重量的4-5倍,浸出时间为90-120分钟,固液分离,得到含钒浸出液。本发明通过合理的

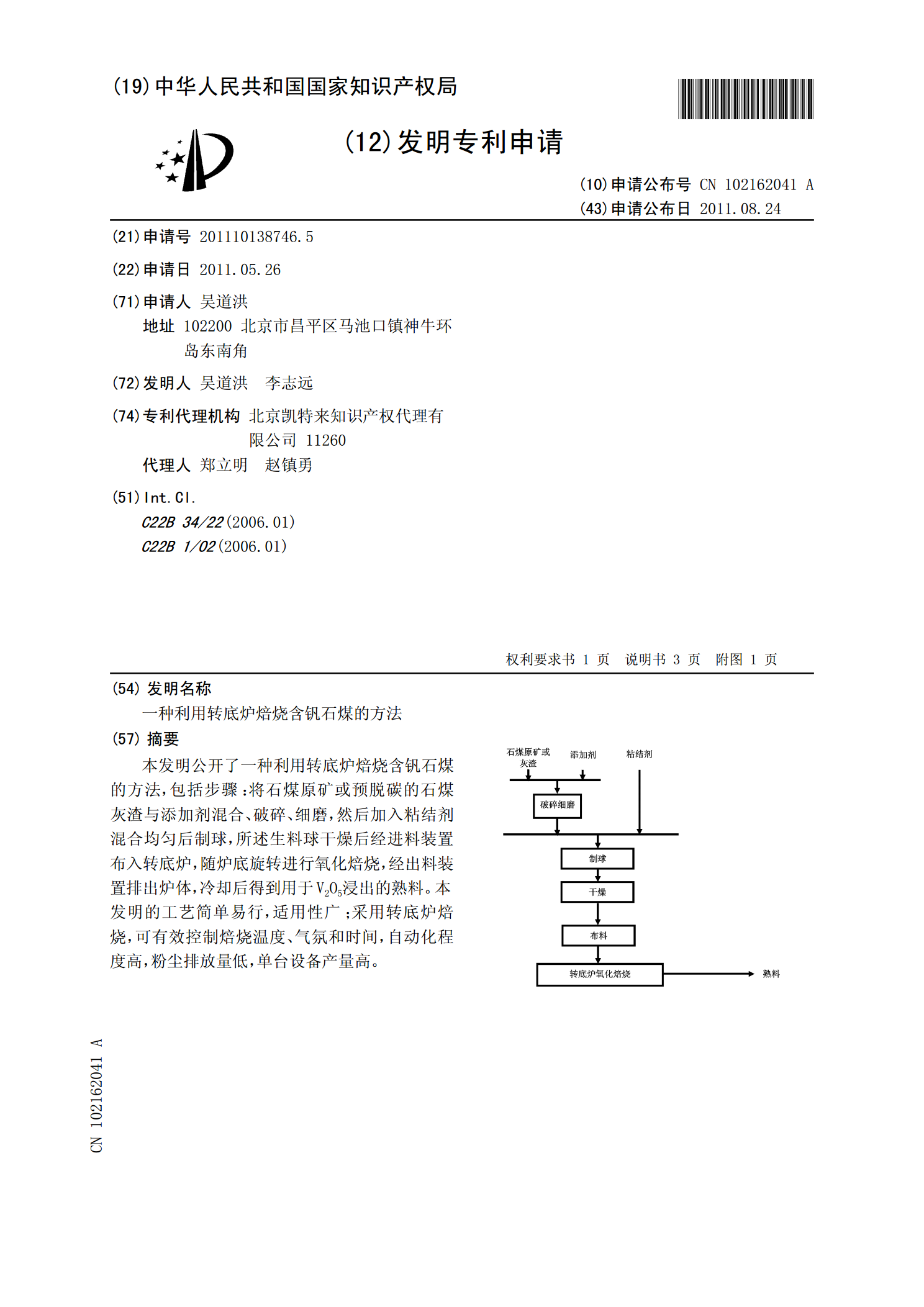

一种利用转底炉焙烧含钒石煤的方法.pdf

本发明公开了一种利用转底炉焙烧含钒石煤的方法,包括步骤:将石煤原矿或预脱碳的石煤灰渣与添加剂混合、破碎、细磨,然后加入粘结剂混合均匀后制球,所述生料球干燥后经进料装置布入转底炉,随炉底旋转进行氧化焙烧,经出料装置排出炉体,冷却后得到用于V2O5浸出的熟料。本发明的工艺简单易行,适用性广;采用转底炉焙烧,可有效控制焙烧温度、气氛和时间,自动化程度高,粉尘排放量低,单台设备产量高。