一种生产低磷钢的转炉冶炼工艺方法.pdf

努力****南绿

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种生产低磷钢的转炉冶炼工艺方法.pdf

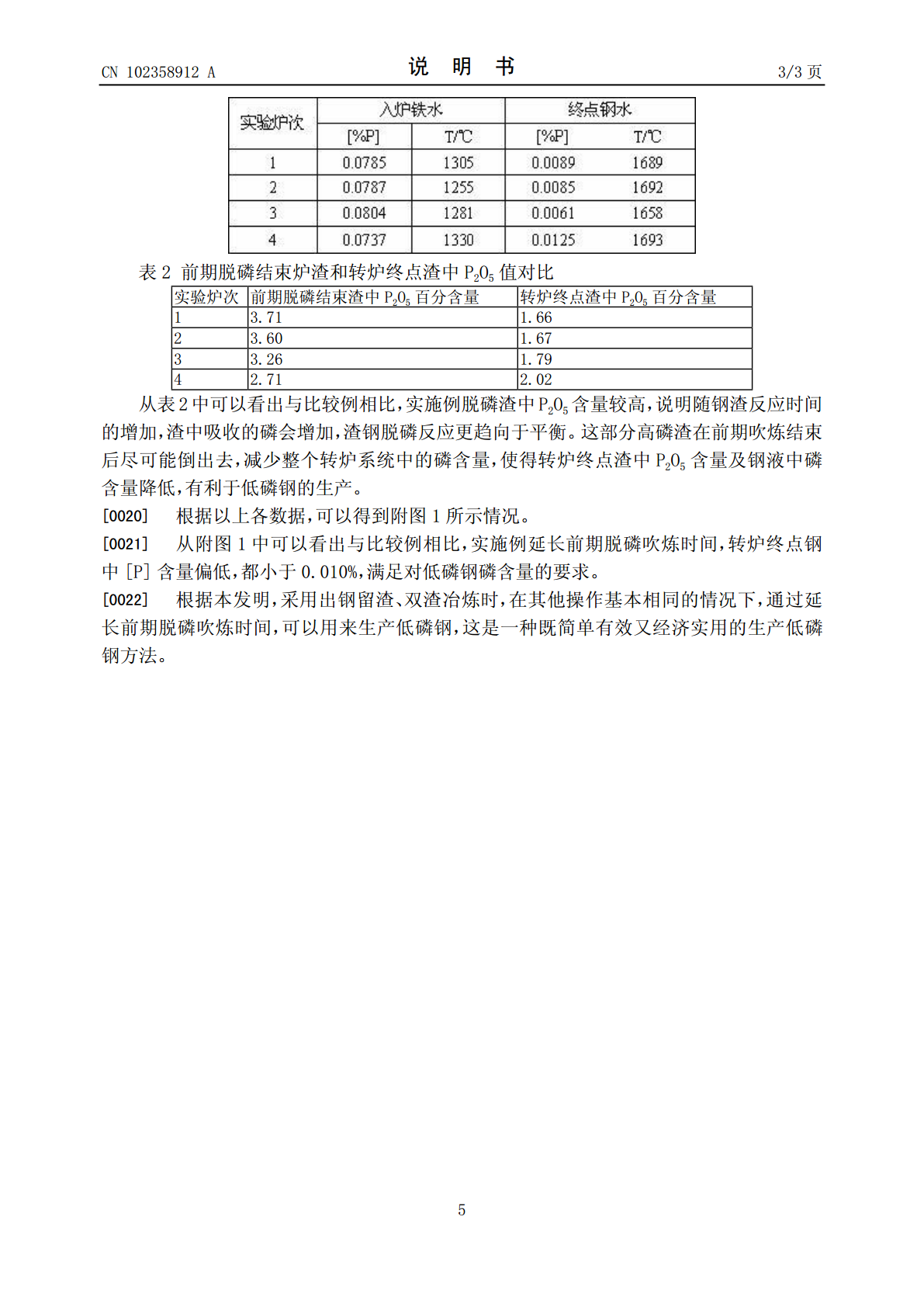

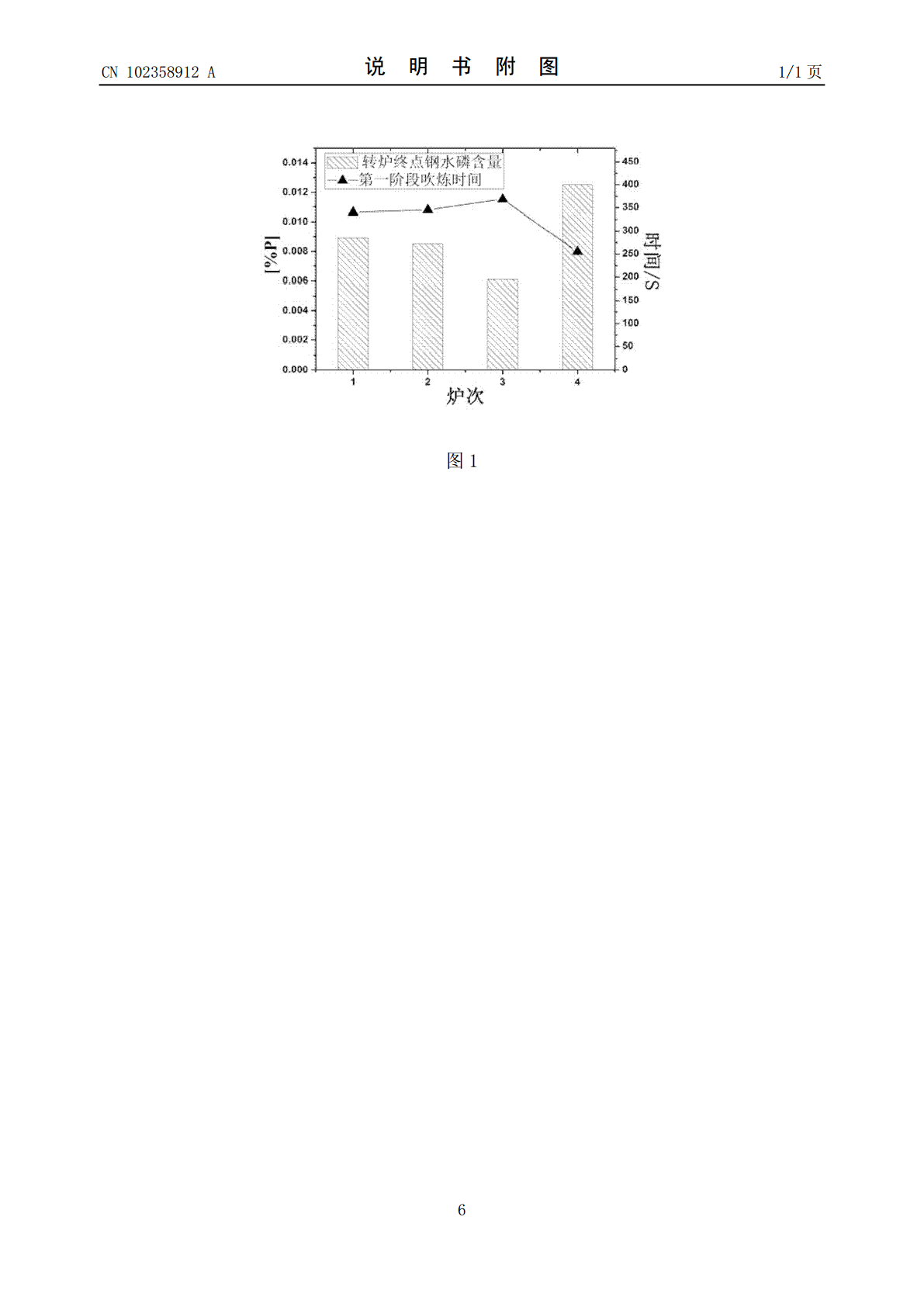

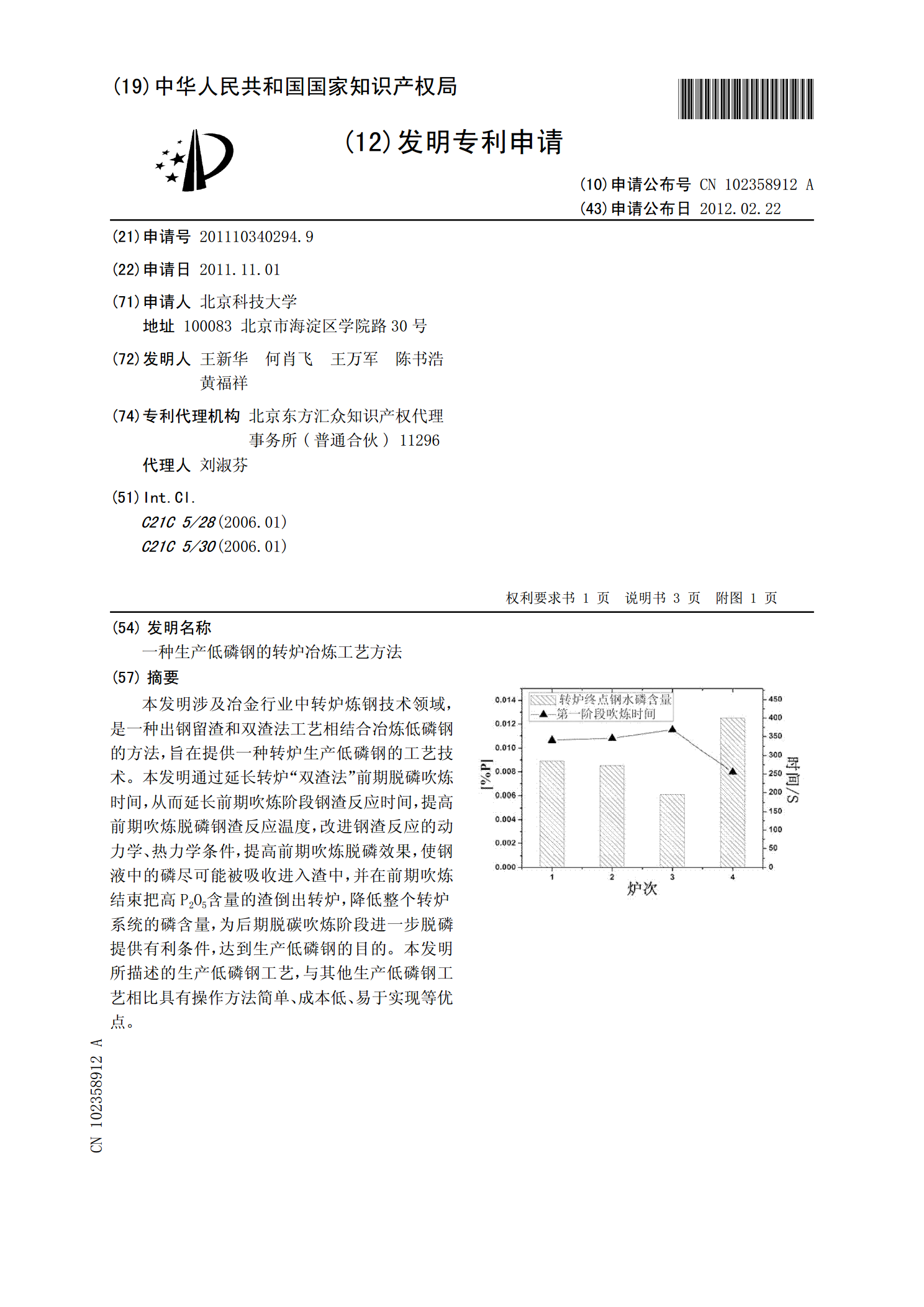

本发明涉及冶金行业中转炉炼钢技术领域,是一种出钢留渣和双渣法工艺相结合冶炼低磷钢的方法,旨在提供一种转炉生产低磷钢的工艺技术。本发明通过延长转炉“双渣法”前期脱磷吹炼时间,从而延长前期吹炼阶段钢渣反应时间,提高前期吹炼脱磷钢渣反应温度,改进钢渣反应的动力学、热力学条件,提高前期吹炼脱磷效果,使钢液中的磷尽可能被吸收进入渣中,并在前期吹炼结束把高P2O5含量的渣倒出转炉,降低整个转炉系统的磷含量,为后期脱碳吹炼阶段进一步脱磷提供有利条件,达到生产低磷钢的目的。本发明所描述的生产低磷钢工艺,与其他生产低磷钢工

一种转炉低磷钢的冶炼工艺.pdf

本申请公开了一种转炉低磷钢的冶炼工艺,根据实时监测的转炉烟气数据,由依次进行的转炉放渣阶段控制步骤、转炉正常冶炼阶段控制步骤构成。控制转炉前期炉渣碱度和熔池升温速度,当脱碳速度达到最大值后依据转炉烟气中CO含量的变化分阶段加入适量氧化性球团控制炉渣的返干程度,最后倒炉出钢。本发明依据转炉冶炼过程烟气中CO含量的变化情况,控制氧枪枪位、底吹模式以及石灰和氧化铁球的加入方式,改善转炉冶炼过程的脱磷效果,终点出钢条件能够同时满足C≥0.08%,P≤0.008%,T≥1630℃的高洁净度低磷钢转炉终点控制条件。

一种转炉生产低碳超低磷钢的冶炼工艺.pdf

本发明公开了一种转炉生产低碳超低磷钢的冶炼工艺,将一次脱硫后的铁水,P含量为0.11-0.13%,采用前期、后期两次或前期、中期、后期三次或多次造渣吹炼法脱磷,采用硅铁调渣,每次倒渣将渣盆倒满,并控制好过程温度。前期目标温度1350-1400℃,吹氧40-45%时倒渣;副枪吹氧80%时控制温度在1530-1550℃,倒渣,目标终点温度1560-1580℃,得到终点磷含量在0.005%以内的低碳超低磷钢。本发明对一次脱硫后的铁水进行转炉多次造渣,铁水物理热损失小、产量高,效率高、合金消耗低、成本低,节约了能

转炉低磷钢冶炼方法.pdf

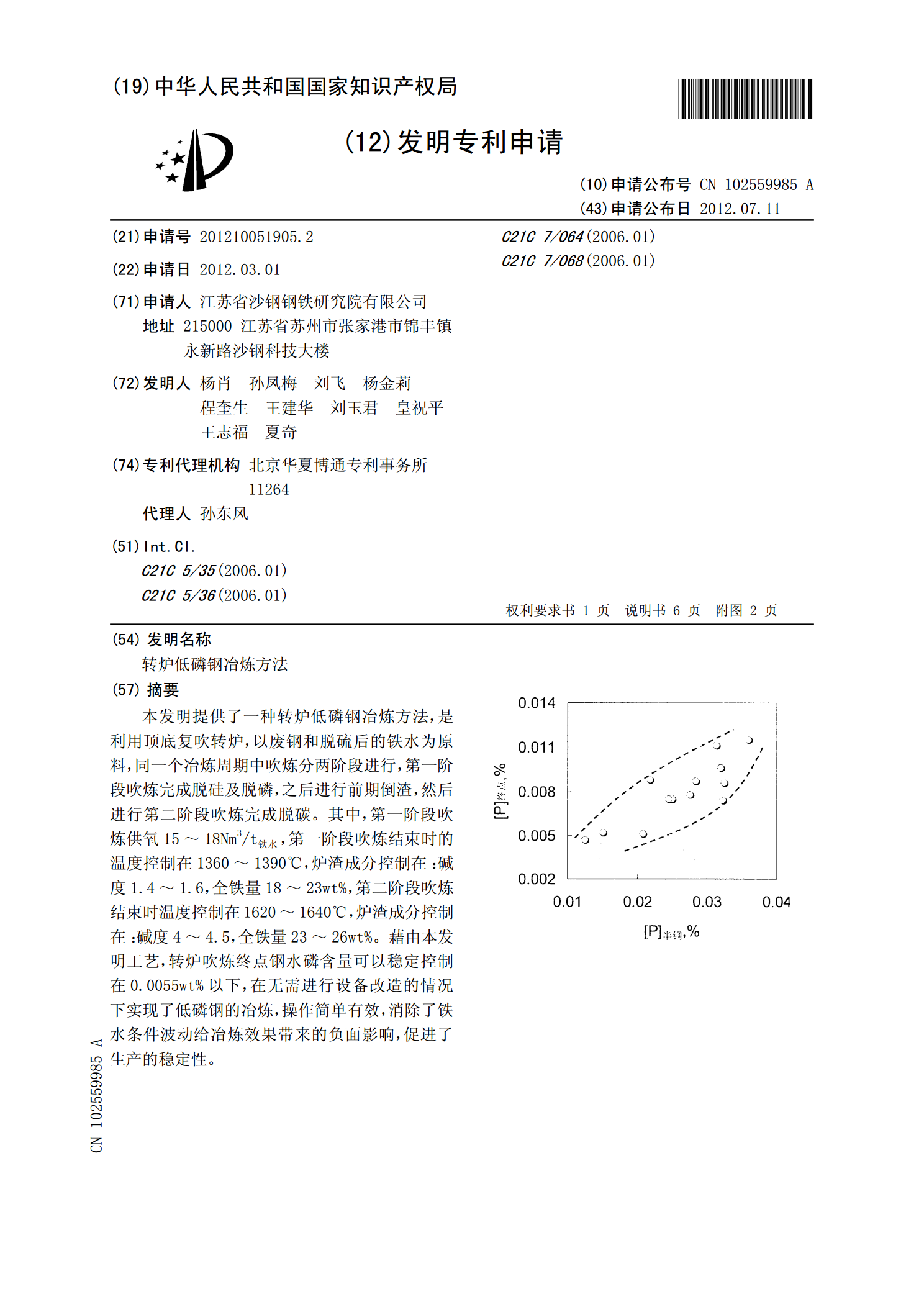

本发明提供了一种转炉低磷钢冶炼方法,是利用顶底复吹转炉,以废钢和脱硫后的铁水为原料,同一个冶炼周期中吹炼分两阶段进行,第一阶段吹炼完成脱硅及脱磷,之后进行前期倒渣,然后进行第二阶段吹炼完成脱碳。其中,第一阶段吹炼供氧15~18Nm3/t铁水,第一阶段吹炼结束时的温度控制在1360~1390℃,炉渣成分控制在:碱度1.4~1.6,全铁量18~23wt%,第二阶段吹炼结束时温度控制在1620~1640℃,炉渣成分控制在:碱度4~4.5,全铁量23~26wt%。藉由本发明工艺,转炉吹炼终点钢水磷含量可以稳定控制

一种转炉生产低磷洁净钢的高效冶炼工艺.pdf

本发明公开了一种转炉生产低磷洁净钢的高效冶炼工艺,该方将上一炉的炉渣经过溅渣处理后,将终渣全部或部分留在炉内,加入原料进行冶炼,一次下枪开吹阶段:控制氧枪枪位和流量,下枪点着火后开始加氧化铁皮球和返矿,然后加石灰和轻烧白云石,全部加完后将枪位逐渐上吊,倒渣;二次下控制氧枪枪位和流量,点着火后开始加石灰,渣料的及时调整,控制氧枪枪位及供氧量,最后倒炉,提枪,最后将炉渣全留在转炉内进行固渣固磷,用于下一炉次的冶炼,本发明通过加入转炉冶炼低磷洁净钢时渣料的及时调整,氧枪枪位及供氧量的控制,终点出钢条件能够同时满