一种重轨钢硫含量控制方法.pdf

森林****来了

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种重轨钢硫含量控制方法.pdf

本发明提一种重轨钢硫含量控制方法,通过控制转炉出钢硫重量、改善LF炉和VD炉造渣方式、调节铸机浇铸参数等措施,有效控制各工序脱硫速率,从而实现将重轨钢硫重量稳定控制在0.08-0.20%范围内的目的。与现有技术相比,本发明可实现LF炉和VD炉的大幅度脱硫可有效控制过程脱硫,解决由于VD炉大幅度脱硫形成的硫化物夹杂无法充分排出的问题,避免重轨钢硫化物超标缺陷,使中间包成品硫重量由实施前的0.0052%提高至0.0124%,S>0.008%的比例由实施前的42.6%提高到99.1%,显著提高重轨钢的质量合格率

一种重轨钢铝含量的控制方法.pdf

本发明提供一种重轨钢铝含量的控制方法,控制转炉出钢碳含量,出钢过程中加入增碳剂;采用锰硅合金进行锰、硅成分调整,并加入脱氧剂2-3.5kg/吨钢;LF炉加入活性石灰和铝矾土,顶渣全部熔化后,向渣中加入铁皮球;采用锰硅合金进行锰合金含量微调,将碳含量调整至0.68-0.75wt%;继续升温至1570-1585℃,将钢水罐从LF炉搬入VD炉进行真空处理后,上连铸机浇注,浇注过程中关闭中间包上水口吹氩。本发明可大幅度减少高价合金的加入量,防止LF炉钢中铝含量的增加,实现钢中铝含量低于0.004%的规模化生产,平

一种控制钢中硫含量的方法.pdf

本发明提供一种控制钢中硫含量的方法,铁水中硫含量控制在0.030~0.080%;转炉废钢采用渣钢冶炼或含硫废钢,白灰加入量3~3.5kg/t,出钢硫含量控制在0.020~0.060%,转炉出钢温度为1650~1680℃;精炼加热过程氩气250~350NL/min,成分调整氩气300~450NL/min,搅拌时间2~3min;LF炉脱硫率为0~10%,造渣熔剂配比为:硅灰石2.5~4.0kg/t,白灰1.0~1.5kg/t;LF炉脱硫率大于10%到20%,造渣熔剂配比为:硅灰石2.0~2.5kg/t,白灰2

一种控制高磷钢硫含量的方法.pdf

本发明涉及一种控制高磷钢硫含量的方法,包括以下步骤:1)废钢中不加入含硫废钢;在生产前至少连续两炉铁水采用硫含量≤0.010%的铁水进行冶炼;2)吹炼过程:转炉冶炼总渣量≥55kg/t钢;炉渣碱度≥3.5;造渣料在总吹炼时间的2/3前加完,测试后拉碳;3)终点温度=目标出钢温度+15℃~25℃;4)合金化作业;5)合金化结束后向钢水加入活性白灰,随后加入白灰助熔剂,两种物料在出钢量1/2前加完,同时开启底吹氩气,出钢结束后加入铝粉;6)钢水扒渣。优点是:实现转炉工序降低S含量50~200ppm,入炉铁水硫

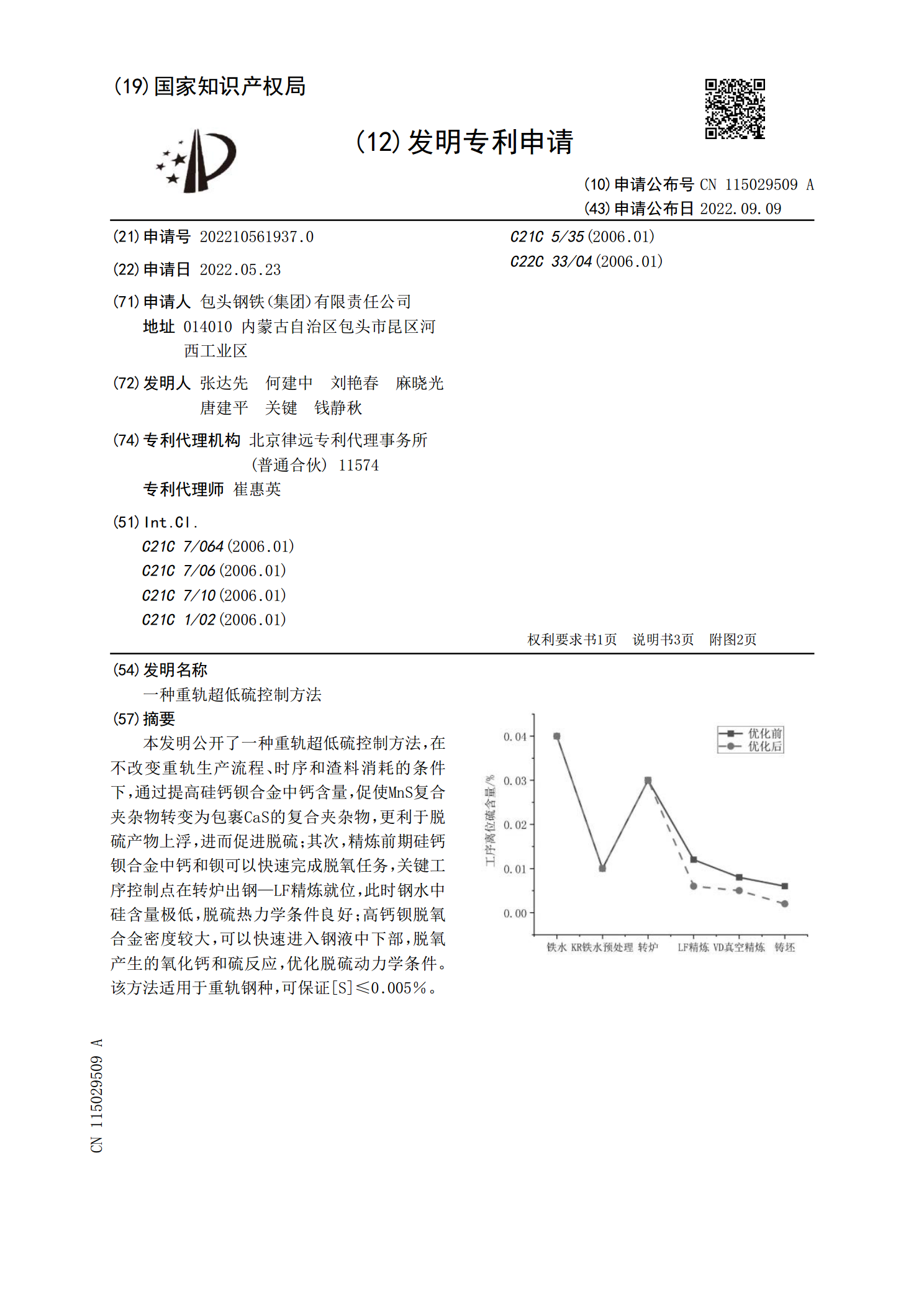

一种重轨超低硫控制方法.pdf

本发明公开了一种重轨超低硫控制方法,在不改变重轨生产流程、时序和渣料消耗的条件下,通过提高硅钙钡合金中钙含量,促使MnS复合夹杂物转变为包裹CaS的复合夹杂物,更利于脱硫产物上浮,进而促进脱硫;其次,精炼前期硅钙钡合金中钙和钡可以快速完成脱氧任务,关键工序控制点在转炉出钢—LF精炼就位,此时钢水中硅含量极低,脱硫热力学条件良好;高钙钡脱氧合金密度较大,可以快速进入钢液中下部,脱氧产生的氧化钙和硫反应,优化脱硫动力学条件。该方法适用于重轨钢种,可保证[S]≤0.005%。