一种以钛精矿为原料制取高品位金属铁和富钛渣的方法.pdf

一吃****海逸

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种以钛精矿为原料制取高品位金属铁和富钛渣的方法.pdf

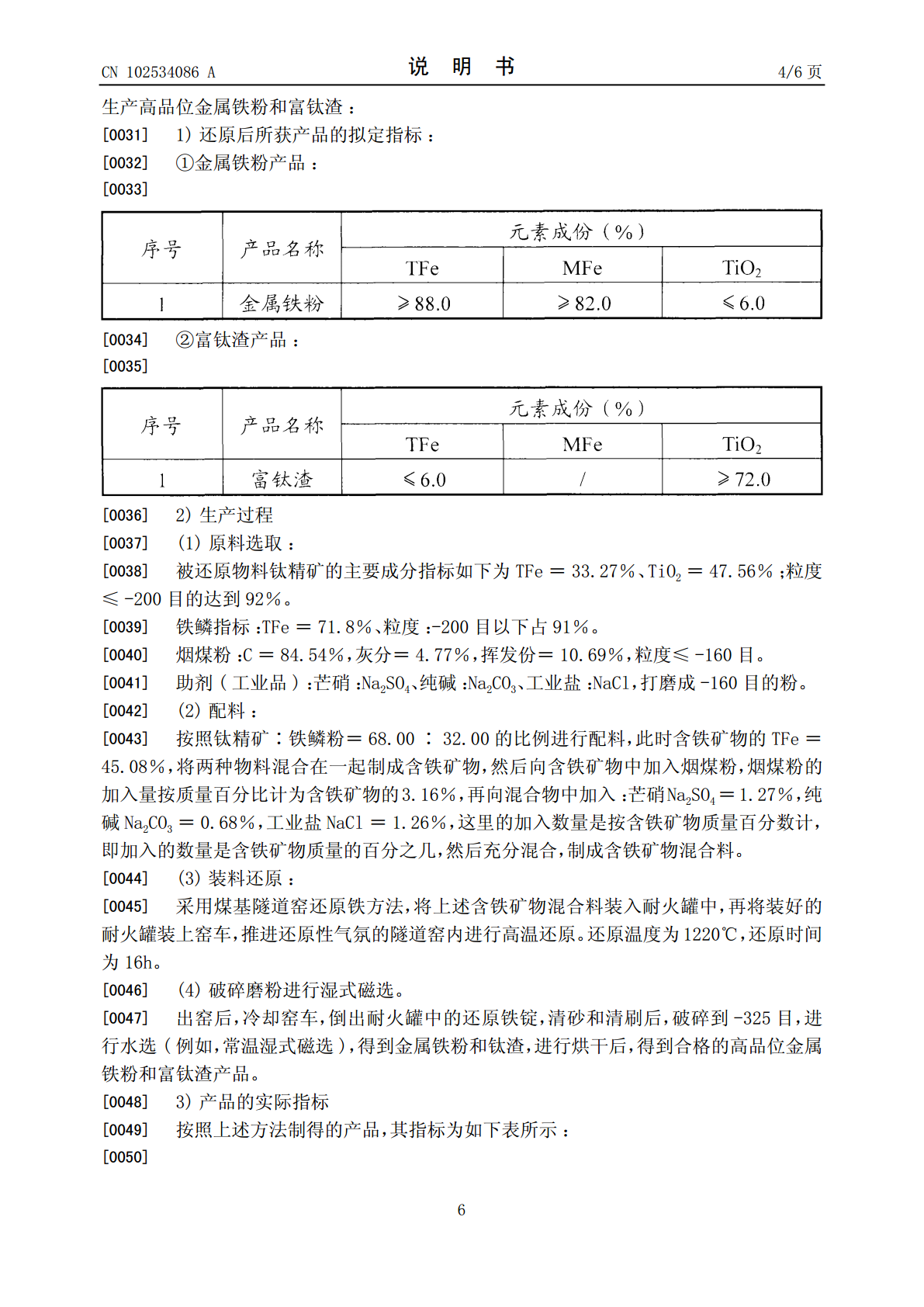

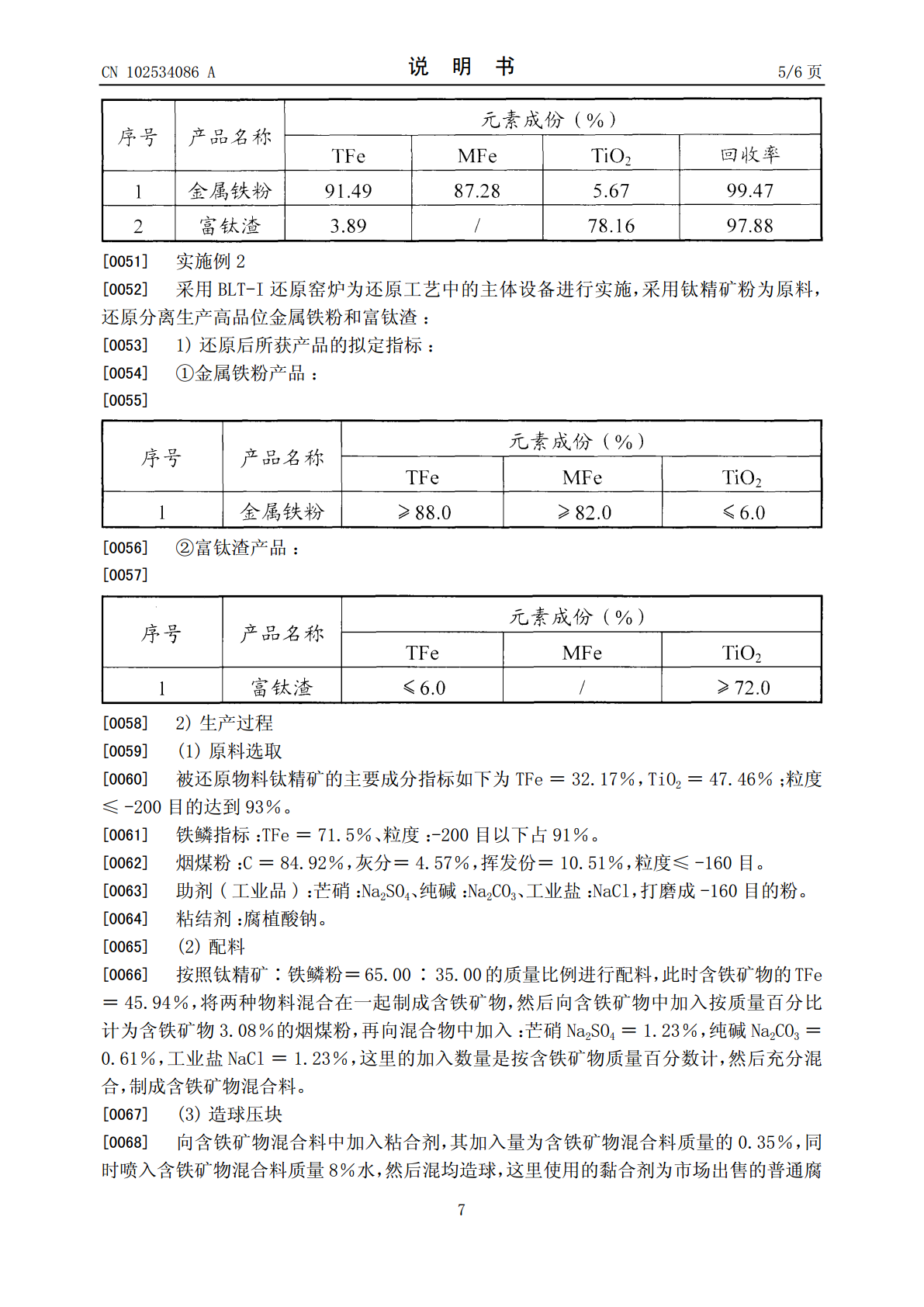

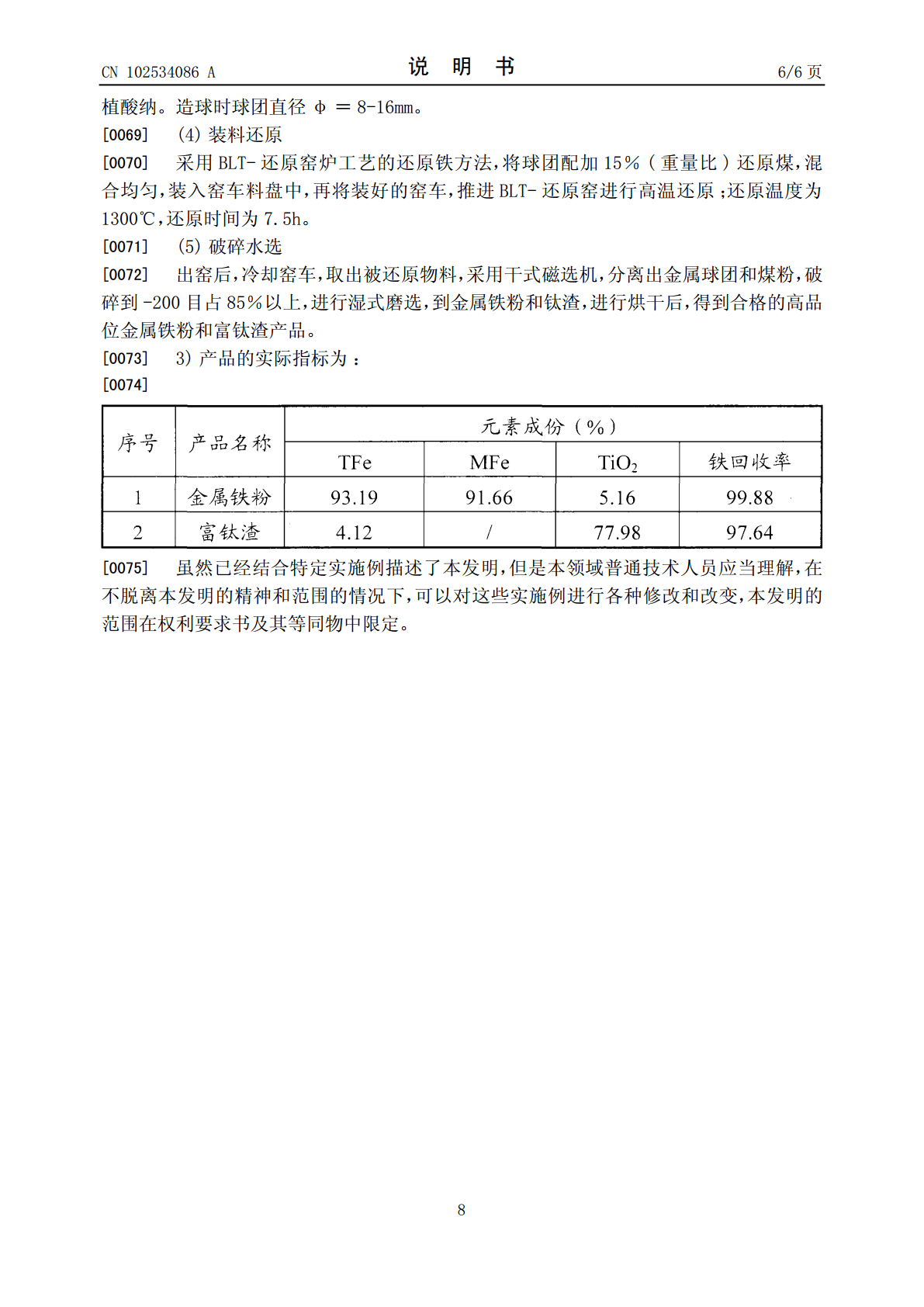

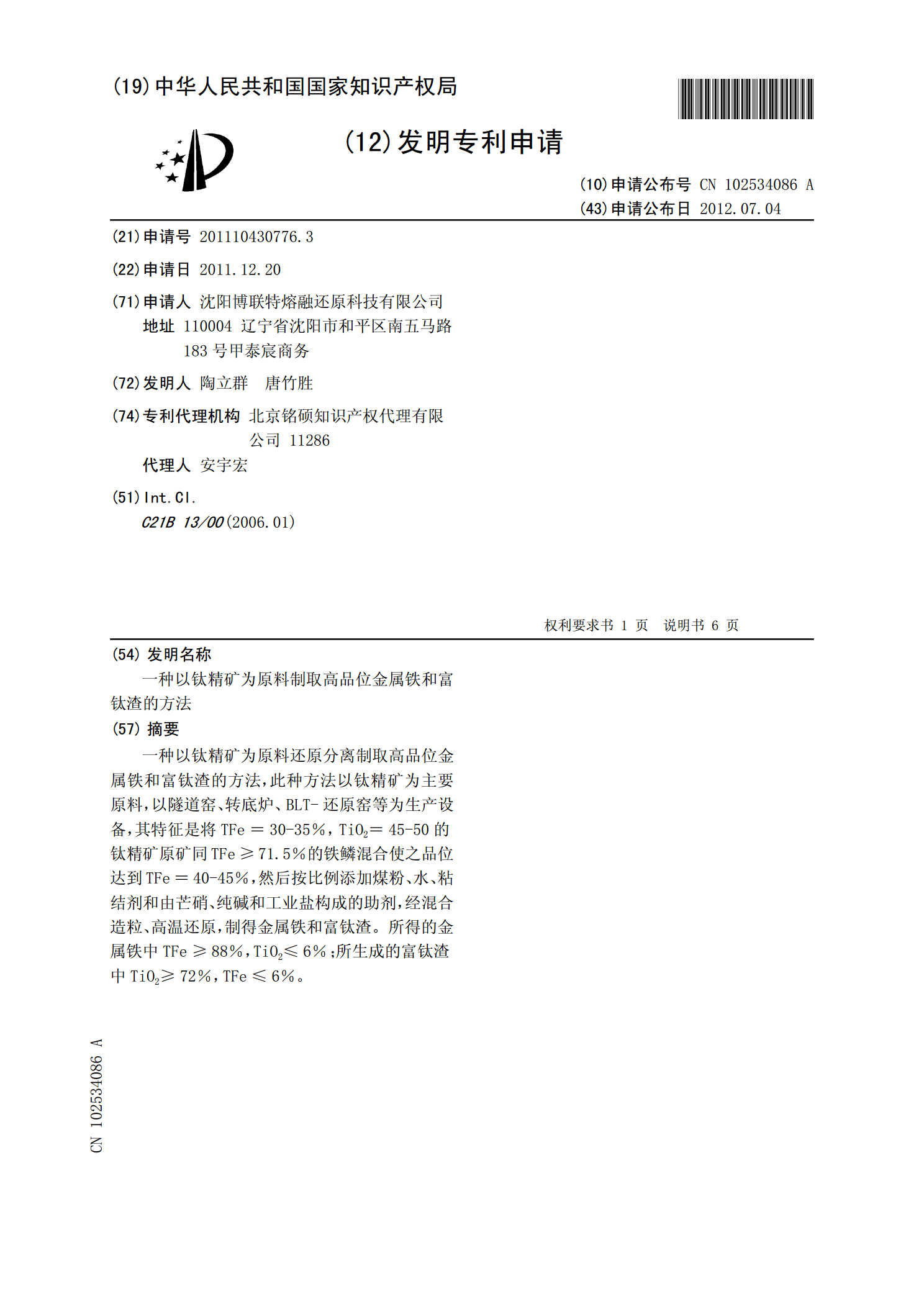

一种以钛精矿为原料还原分离制取高品位金属铁和富钛渣的方法,此种方法以钛精矿为主要原料,以隧道窑、转底炉、BLT-还原窑等为生产设备,其特征是将TFe=30-35%,TiO2=45-50的钛精矿原矿同TFe≥71.5%的铁鳞混合使之品位达到TFe=40-45%,然后按比例添加煤粉、水、粘结剂和由芒硝、纯碱和工业盐构成的助剂,经混合造粒、高温还原,制得金属铁和富钛渣。所得的金属铁中TFe≥88%,TiO2≤6%;所生成的富钛渣中TiO2≥72%,TFe≤6%。

一种低温深度渣铁分离快速还原钛精矿分选高钛渣和酸溶性钛渣的方法.pdf

本发明涉及一种低温深度渣铁分离快速还原钛精矿分选高钛渣和酸溶性钛渣的方法,钛精矿在深度渣铁分离还原过程中,促使铁物相中铁晶粒长大、聚集,达到60~200μm,以利用后期分选。本发明解决现有电炉法制备高钛渣工艺复杂、生产效率低、能耗大、成本高昂、污染重等问题,单条生产线最大规模可处理200万吨钛精矿。本发明无需采用吨产品电耗量6300kwh的矿冶炉进行熔融冶炼,本还原方法耗能量极低,即可获得成本极低的高钛渣、酸溶性钛渣及优质的金属铁粉副产品;采取小球团固相渣铁分离还原方法,加热能源消耗量极小,基本采用自身回

一种高品位钛精矿的选矿方法.pdf

本发明涉及选矿方法技术领域,尤其涉及一种高品位钛精矿的选矿方法,首先通过将原矿浆进行浓缩和重力筛选去除原矿浆中夹杂的大量伴生杂质,实现了对含钛矿物质的初步富集,得到具有一定钛品位的重选精矿;然后对重选精矿进行分级筛分和研磨得到细磨矿物,提高了重选精矿中有用矿物与脉石的解离度,还能提高矿石的金属回收率;继而采用的多级强磁选程序的设置可以保证细磨矿物的钛品位,结合电选程序,在大大提高选矿效率的同时去除细磨矿物中的导电类杂质,使所得高品位钛精矿的钛品位显著提升,达到46.5wt%以上。整个选矿过程未加入化学药剂

一种钛精矿气基竖炉直接还原制取高钛渣的方法.pdf

本发明涉及冶金技术直接还原技术领域,尤其涉及一种钛精矿气基竖炉直接还原制取高钛渣的方法。该方法以钛精矿氧化球团为原料,将其放入气基竖炉中利用还原气进行直接还原后,再送至中频感应炉内进行熔分,得到生铁和高钛渣,其中得到的生铁中铁的回收率大于97%,高钛渣中TiO

高杂质钛铁矿精矿制取富钛料的方法.pdf

本发明公开了一种高杂质钛铁矿精矿制取富钛料的方法,涉及富钛料的制取方法技术领域,其技术路线为:原矿—磁选—铁精矿—尾矿—浮选—钛铁矿精矿—焙烧—磁选—还原熔炼—钛渣—提纯—富钛料,本发明集电炉熔炼法和酸浸法之优势,克服了两法之不足,既能处理高杂质含量的岩矿型钛铁矿精矿,又能生产高质量的钛渣产品。